Паровой котел. Общее устройство и определения. 1 страница

Классификация и типы паровых котлов.

Паровой котел. Общее устройство и определения.

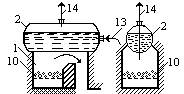

Простейшим котлом, производящим насыщенный пар низкого давления, является цилиндрический котел (рис. 1.1, а),

| Рис. 1.1.a Цилиндрический водотрубный котел: 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

имеющий топку с колосниковой решеткой, на которой сжигается сортированный кусковой уголь, а воздух для горения поступает снизу через решетку. Поверхностью нагрева является нижняя часть горизонтального цилиндра (барабана) диаметром 1,2…1,6 м, и заполненного на 3/4 объема водой, которую омывают горячие газы после сжигания топлива. Котел имеет самую простую конструкцию, но при этом выдает относительно небольшое количество насыщенного пара и имеет низкий КПД из - за высокой температуры газов, уходящих из котла (200…300 °С).

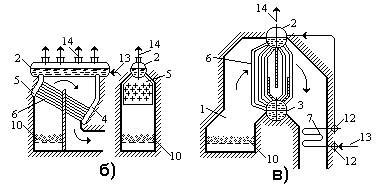

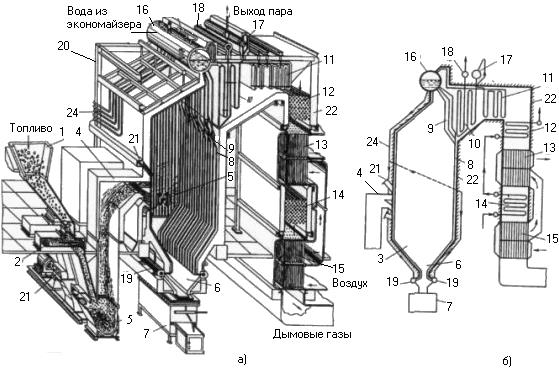

Развитием этого типа котлов стала серия водотрубных котлов (рис.1.1.б,в,г), которые характеризуются применением тепловоспринимающей поверхности, выполненной в виде большого числа труб малого диаметра (80…60 мм), находящихся непосредственно в потоке горячих газов (рис. 1.1, б, в).

| |

| Рис. 1.1 б, в, г. Схема развития типов водотрубных котлов: б - камерный горизонтальноводотрубный; в - двухбарабанный вертикально-водотрубный; г - однобарабанный факельный вертикально-водотрубный; 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

В результате значительно возросли паропроизводительность котла и давление насыщенного пара, большая доля теплоты газов используется полезно на нагрев и испарение воды. В конструкции (рис. 1.1, в) в опускном газоходе после выхода из теплообменной парообразующей трубной поверхности впервые установлена трубная змеевиковая поверхность для подогрева поступающей в барабан воды - экономайзер. В экономайзере уходящие газы дополнительно отдают теплоту воде и удаляются из котла при 150…180 °С, что приводит к повышению КПД котла.

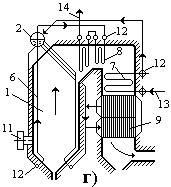

Современным типом котла является вертикально - водотрубный котел (рис. 1.1, г), в котором обеспечивается получение перегретого пара в змеевиковой поверхности пароперегревателя, а сжигание топлива осуществляется во взвешенном состоянии в большом свободном объеме топочной камеры. Все стены камеры закрыты вертикальными трубами, где нагревается и частично испаряется вода при высоком давлении.

Подача топлива и воздуха для сжигания производится через горелки, обеспечивающие необходимое смешение топлива и воздуха в топочном объеме на выходе из горелки. При этом уголь для его сжигания в объеме топки предварительно измельчается до состояния мелкой взвешенной в воздухе пыли. Для улучшения сжигания топлива воздух подогревается в опускном газоходе котла в поверхности воздухоподогревателя, что приводит к дополнительному снижению температуры газов на выходе из котла.

Как следует из краткого описания развития конструкций барабанных котлов, при докритическом давлении современный котел имеет три типа теплообменных поверхностей: экономайзерные, обеспечивающие подогрев питательной воды до температуры, близкой к насыщению, испарительные (парообразующие), производящие необходимое количество насыщенного пара, и пароперегревательные, повышающие температуру и работоспособность пара. Все типы поверхностей связаны с барабаном и конструктивно зафиксированы: их размер не изменяется в зависимости от нагрузки.

Дальнейшим развитием типов паровых котлов явилось создание так называемых прямоточных котлов (рис. 1.1, д).

| Рис. 1.1д. Прямоточный водотрубный котел: 1 - топка; 2 - барабан-сепаратор; 3 - нижний барабан; 4, 5 - раздающая и отводящая плоские камеры; 6 - обогреваемые парообразующие трубы; 7 - экономайзер; 8 - пароперегреватель; 9 - воздухоподогреватель; 10 - колосниковая решетка; 11 - горелка; 12 - распределительный коллектор; 13 - вход воды в котел; 14 - выход пара |

Такой котел не имеет барабана, в нем вода, а затем пароводяная смесь и пар последовательно проходят все поверхности нагрева котла, в котле нет четкой границы между экономайзерной, испарительной и перегревательной поверхностями.

Прямоточные котлы в отличие от барабанных могут работать и при сверхкритическом давлении рабочей среды, при котором нет процесса испарения и исключается сепарация пара от воды. Таким образом, при сверхкритическом давлении нет необходимости в наличии барабана - сепаратора.

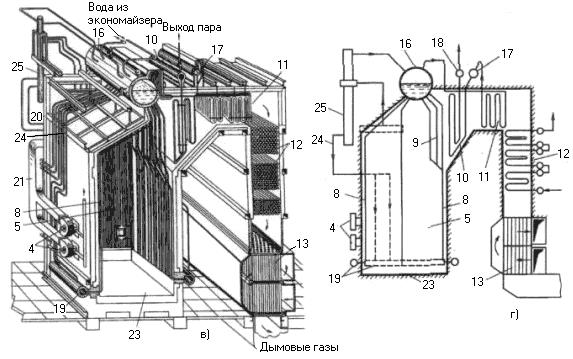

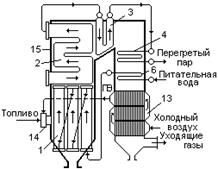

На рис. 1.2а, б и рис. 1.2в, г показаны конструктивное выполнение и графические схемы барабанных котлов докритического давления для сжигания твердого топлива, а также газа и мазута. Топливо сжигается во взвешенном состоянии в большом объеме топочной камеры, стены которой закрыты (экранированы) одним рядом плотно расположенных труб (испарительная поверхность), внутри которых движется вверх в барабан кипящая вода и образующийся насыщенный пар высокого давления. В барабане большого диаметра (1,6…2,0 м) происходит их разделение. Далее насыщенный пар поступает в пароперегреватель, состоящий из большого числа согнутых U - образных труб (змеевиков) диаметром 32…42 мм, объединенных входным и выходным коллекторами.

Продукты сгорания на выходе из топки при температуре более 1000 °С омывают змеевиковые трубные поверхности перегревателя, а затем змеевиковые поверхности экономайзера. Нагрев воздуха, поступающего в горелки, происходит в трубчатом воздухоподогревателе, где обеспечивается перекрестное движение воздуха по отношению к газам.

Рис 1.2 a, б. Конструктивное выполнение и схемы барабанных паровых котлов: а - для сжигания твердого топлива; б - то же, схема котла; в - для сжигания газа и мазута; г - то же, схема котла; 1 - топливный бункер (бункер сырого топлива); 2 - скребковый питатель мельницы; 3 - углеразмольная мельница с сепарационной шахтой; 4 - горелка; 5 - топочная камера; 6 - холодная воронка для удаления шлака; 7 - шлакоприемная ванна; 8 - настенные трубные экраны; 9 - многорядный пучок труб (фестон); 10, 11 - вторая и первая ступени конвективного пароперегревателя; 12, 14 - то же конвективного экономайзера; 13, 15 - то же воздухоподогревателя; 16 - барабан; 17 - регулятор перегрева пара; 18 - выходная камера пароперегревателя; 19 - нижний коллектор топочного экрана; 20 - каркас котла; 21 - короб подвода горячего воздуха; 22 - обмуровка котла; 23 - горизонтальный под топки; 24 - опускные трубы; 25 - выносной циклон-сепаратор

Рис 1.2 в, г. Конструктивное выполнение и схемы барабанных паровых котлов: а - для сжигания твердого топлива; б - то же, схема котла; в - для сжигания газа и мазута; г - то же, схема котла; 1 - топливный бункер (бункер сырого топлива); 2 - скребковый питатель мельницы; 3 - углеразмольная мельница с сепарационной шахтой; 4 - горелка; 5 - топочная камера; 6 - холодная воронка для удаления шлака; 7 - шлакоприемная ванна; 8 - настенные трубные экраны; 9 - многорядный пучок труб (фестон); 10, 11 - вторая и первая ступени конвективного пароперегревателя; 12, 14 - то же конвективного экономайзера; 13, 15 - то же воздухоподогревателя; 16 - барабан; 17 - регулятор перегрева пара; 18 - выходная камера пароперегревателя; 19 - нижний коллектор топочного экрана; 20 - каркас котла; 21 - короб подвода горячего воздуха; 22 - обмуровка котла; 23 - горизонтальный под топки; 24 - опускные трубы; 25 - выносной циклон-сепаратор

Воздухоподогреватель состоит из вертикальных труб диаметром 40 мм, внутри которых движутся горячие газы, а снаружи между трубами в поперечном направлении перемещается воздух. Многократность пересечения газовых труб воздухом обеспечивается установкой промежуточных трубных досок и коробов воздуха, перебрасывающих поток воздуха на следующий проход.

Продукты сгорания после воздухонагревателя называются уходящими газами, их температура составляет 120…160°С. Дальнейшая утилизация теплоты продуктов сгорания становится экономически нецелесообразной.

Котел для сжигания твердого топлива имеет в нижней части топки устройство для удаления шлаков, образующихся в зоне ядра горящего факела. Охлаждение шлаков достигается сближением двух противоположных экранов топки, охлаждаемых изнутри на этом участке водой. Это устройство называется холодной воронкой. При сжигании газа и мазута отсутствует холодная воронка и нижняя часть топки имеет горизонтальный под, выложенный огнеупорным материалом (рис. 1.2, в).

Обмуровка стен топочной камеры и газоходов крепится к специальному каркасу котла. Каркас котла принимает на себя также нагрузку от всех поверхностей нагрева, коллекторов и барабана.

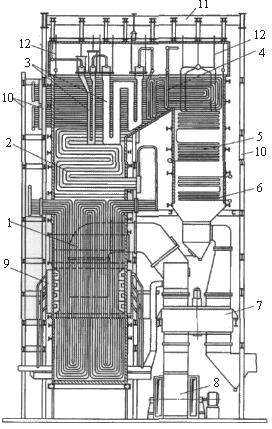

| В паровых котлах сверхкритического давления нет четкой границы раздела в процессе перехода рабочей среды из состояния воды к состоянию пара. Зона постепенного перехода, в которой по мере получения теплоты рабочей средой плавно меняется плотность, теплоемкость, теплопроводность и другие физические характеристики, приближаясь к характеристикам пара, называется зоной фазового перехода (ЗФП). По происходящему процессу зона фазового перехода соответствует области парообразования при докритическом давлении. Котел сверхкритического давления (рис. 1.3), Рис. 1.3. Прямоточный котел сверхкритического давления: 1 - нижняя радиационная часть; 2 - верхняя радиационная часть; 3 - ширмовый полурадиационный пароперегреватель; 4 - конвективный пароперегреватель; 5 - промежуточный пароперегреватель среднего давления; 6 - экономайзер; 7 - регенеративный воздухоподогреватель; 8 - дутьевой вентилятор; 9 - прямоточные горелки; 10 - колонны каркаса котла; 11 - верхняя балка каркаса; 12 - подвески конструкций котла |

естественно, не имеет барабана - сепаратора. Топочные экраны, как правило, разделяются на два типа по конструкции - нижняя радиационная часть (НРЧ), в пределах которой находится радиационная часть экономайзера и зона фазового перехода, и верхняя радиационная часть (ВРЧ), где обеспечивается начальный этап перегрева пара. Далее располагаются последующие поверхности перегрева пара с преимущественным конвективным тепловосприятием.

По конструкции типовой паровой котел чаще всего имеет П - образный профиль (см. рис. 1.2 a, б, в, г и 1.3), в котором выделяются следующие основные элементы:

топочная камера (топка), в которой во взвешенном состоянии сжигается органическое топливо и создается наиболее высокая температура продуктов сгорания. Тепловоспринимающие поверхности в виде труб (топочные экраны) расположены на ограждающих камеру стенах из огнеупорных материалов и получают теплоту из газового объема за счет радиации (радиационный теплообмен);

горизонтальный газоход, где движение газов от подъемного изменяется на горизонтальное. В объеме этого газохода располагаются поверхности пароперегревателя, в которых происходит радиационно - конвективный (на выходе из топки), и конвективный теплообмен между газовыми продуктами сгорания (газами) и рабочей средой внутри труб;

конвективная шахта, где газы имеют опускное движение, а объем шахты заполнен плотными пакетами поверхностей промежуточного пароперегревателя и экономайзера. В них преобладает конвективный теплообмен.

В нижней части конвективной шахты располагается поверхность воздухоподогревателя, которая обеспечивает более глубокое охлаждение газов перед их удалением в окружающую среду и нагрев воздуха, необходимый для интенсивного горения топлива и его полного сжигания за короткое время пребывания газов в топке. В котлах большой мощности воздухоподогреватель выносят за пределы опускной конвективной шахты.

Тепловосприятие рабочей среды в поверхностях нагрева, расположенных в газоходах котла, распределяется следующим образом: в экранах топочной камеры – 45…50%, горизонтальном газоходе - около 20%, в конвективной шахте – 30…35%, в том числе тепловосприятие воздуха в воздухоподогревателе - около 10% общего полезного тепловосприятия от газового потока. Как видно, наибольшее количество теплоты рабочая среда получает в поверхностях топочного экрана.

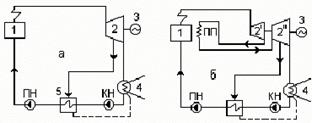

Паротурбинная установка, используемая для получения электрической энергии за счет теплоты сгорающего топлива, называется энергоблоком. Энергоблок состоит из трех основных агрегатов: парового котла, паровой турбины и электрогенератора (рис. 1.4).

| Рис. 1.4. Принципиальная тепловая схема паротурбинной энергоустановки: a - без промежуточного перегрева пара; б - с промежуточным перегревом пара; 1 - паровой котел; 2 - паровая турбина; 3 - электрогенератор; 4 - конденсатор; 5 - регенеративный подогреватель воды; ПН - питательный насос; КН - конденсатный насос; ПП - промежуточный пароперегреватель |

Тепловую эффективность работы энергоблока ТЭС можно оценить, если построить термодинамический цикл преобразования энергии (цикл Ренкина).

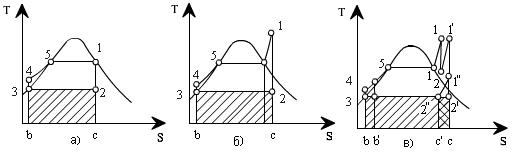

На рис. 1.5, а показан цикл Ренкина для энергоустановки, работающей на насыщенном паре.

Рис. 1.5. Циклы паротурбинной установки в Т, S-диаграмме: a - на насыщенном паре; б - с перегревом пара; в - с двукратным перегревом пара.

Вода, поступающая в котел, вначале подвергается сжатию в питательном насосе, где повышается ее давление (процесс 3 - 4), затем подогревается в экономайзере котла (процесс 4 - 5), и в завершение получается насыщенный пар в топочных экранах или котельном пучке труб (процесс 5 - 1). Насыщенный пар производит работу в адиабатном процессе расширения в турбине (процесс 1 - 2), а отработавший влажный пар конденсируется в конденсаторе турбины, отдавая большое количество теплоты охлаждающей воде (процесс 2 - 3).

Тепловую эффективность работы энергоблока ТЭС можно оценить, если построить термодинамический цикл преобразования энергии (цикл Ренкина).

В этом цикле средний уровень температуры подводимой теплоты довольно низкий и КПД цикла не превышает 30%. Значительно выгоднее цикл с перегревом пара (рис. 1.5, б). Его можно разбить на два цикла: цикл получения насыщенного пара и дополнительный цикл его перегрева. При этом средний температурный уровень подвода теплоты во втором цикле значительно выше, чем в первом, его тепловая эффективность больше, поэтому такой цикл с перегревом пара в целом имеет более высокий КПД (37…40%).

На современных ТЭС с агрегатами единичной электрической мощности 100 МВт и выше применяется промежуточный перегрев пара, при котором частично отработавший пар из промежуточных ступеней турбины возвращается в паровой котел. Обычно применяется однократный промежуточный перегрев пара (рис. 1.4, б), обеспечивающий заметное повышение работоспособности пара. В отдельных установках большой мощности применяется двойной промежуточный перегрев.

Промежуточный перегрев пара (процесс 2 - 1'), как следует из рис. 1.5, в, дополнительно увеличивает КПД турбинной установки и снижает также влажность пара в ступенях низкого давления, что уменьшает эрозионный износ лопаток. Отработавший увлажненный пар из турбины при давлении ниже атмосферного (3,4…3,9)·10-3 МПа и температуре 25…29 °С поступает в конденсатор, где конденсируется, отдавая теплоту охлаждающей воде.

Как видно, значительные потери теплоты имеют место в конденсаторе турбины (процесс 2 ' - 3 - в - с), где пар, отработавший в турбине, конденсируется и при этом теряется значительная теплота конденсации. В целях уменьшения этих потерь в паротурбинных установках используется так называемая регенерация теплоты. При этом часть пара отбирается из промежуточных ступеней турбины (процесс 7" - 2"), теплота пара, включая теплоту конденсации (процесс 7" - 2" - с' - с) передается воде (конденсату), вновь направляемой в котел (на участке 4 - 5). В результате расход пара в конденсатор и потери теплоты в нем дополнительно сокращаются на 20…30% (процесс в' - 3' - 2 " - с' - в'). В итоге КПД паротурбинной установки по производству электроэнергии составляет около 40%.

При переходе на сверхкритическое давление пара (Р = 25,5 МПа) и высокий перегрев (tП.П = 545…565 °С),и использовании теплоты пара из отборов турбины для подогрева воды, поступающей в котел, тепловая экономичность ТЭС приблизилась к своему термодинамическому пределу (КПД около 42%). Дальнейшее повышение начальных параметров пара мало повышает тепловую экономичность паротурбинных блоков, но сильно увеличивает их стоимость из-за применения высоколегированных и дорогостоящих сталей.

1.2.1. Паровые котлы с естественной циркуляцией.

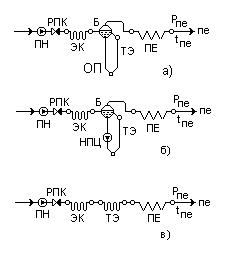

| Отличительной конструктивной особенностью такого котла является наличие барабана (рис. 1.6, а), выполняющего роль сепаратора пара из потока пароводяной смеси, поступающей в него из топочных экранов. Рис. 1.6. Схемы водопарового тракта котла: а - барабанного с естественной циркуляцией; б - барабанного с принудительной циркуляцией; в - прямоточного; ПН - питательный насос; РПК - регулятор питания котла; ЭК - экономайзер; ТЭ - топочные экраны; ПЕ - пароперегреватель; пе - перегретый пар; ОП - опускные трубы; НПЦ - насос принудительной циркуляции; Б - барабан. |

Барабан котла вместе с системой необогреваемых опускных труб, выходящих из него, и подъемных (экранных) труб внутри топочной камеры образует замкнутый циркуляционный контур, в котором при горении топлива в топке организуется движение воды (опускные трубы) и пароводяной смеси (подъемные трубы). Движение рабочей среды происходит за счет возникновения естественного напора, определяемого разностью гидростатических давлений массы воды и пароводяной смеси в опускных и подъемных трубах и называемого движущим напором естественной циркуляции (см. рис. 1.2а, б и в, г)

| (1.1) |

где ρОП, ρСМ-соответствующая плотность воды в опускных трубах и средняя плотность пароводяной смеси в подъемных трубах, кг/м3; g - ускорение свободного падения, м/с2; НП - высота паросодержащей части контура, м.

При относительно небольшой разности плотностей воды и пароводяной смеси необходимый движущий напор получают увеличением в высоту контура циркуляции.

Возникающий в контуре циркуляции движущий напор обеспечивает движение рабочей среды в подъемных трубах с небольшой скоростью (около 1 м/с), при этом за один проход через подъемные трубы происходит частичное испарение воды (от 0,03 до 0,25 кг/кг), поэтому полное испарение исходного 1 кг воды произойдет при многократном прохождении контура. Отношение массового расхода циркулирующей воды G0, кг/с, к количеству образовавшегося пара в единицу времени D, кг/с, называется кратностью циркуляции

| kЦ = G0/D. | (1.2) |

В паровых котлах с естественной циркуляцией кратность циркуляции обычно составляет от 10 до 30. Таким образом, расход воды в контуре циркуляции в kЦ раз больше паропроизводительности котла.

В барабанном котле начальный перегрев пара обычно происходит в радиационном потолочном перегревателе, экранирующем весь потолок над топкой и горизонтальным газоходом, после чего пар поступает в полурадиационный (ширмовый) или конвективные змеевиковые пакеты перегревателя, расположенные в горизонтальном газоходе.

Общее сопротивление водопарового тракта барабанного котла определяется гидравлическим сопротивлением при движении воды в трубах экономайзера от входного коллектора до поступления воды в барабан котла - ΔРЭК = 0,05РП.П и аналогичным сопротивлением тракта пароперегревателя от барабана до выхода перегретого пара из котла - ΔРПЕ = (0,1…0,15)РП.П, где РП.П- давление перегретого пара за котлом, МПа.

1.2.2. Паровые котлы с принудительной циркуляцией.

В парообразующих трубах можно организовать принудительное движение рабочей среды за счет специального насоса, установленного на опускных трубах (рис. 1.6, б). Движущий напор циркуляции в этом случае в несколько раз превышает напор естественной циркуляции. Это позволяет увеличить скорость движения и располагать парообразующие трубы в топке любым образом (наклонно, горизонтально), исходя из размещения котла в ограниченных по высоте помещениях, и более удобно его конструировать. Повышается надежность циркуляции рабочей среды в экранных трубах. Однако значительным оказывается расход электроэнергии на привод насоса принудительной циркуляции, поэтому в этом случае уменьшается значение кратности циркуляции до kЦ = 3…5.

Наличие в паровых котлах последних типов барабана-сепаратора насыщенного пара позволяет использовать их только при докритическом давлении, обычно не более Р = 18 МПа.

1.2.3.Прямоточный паровой котел.

Прямоточный котел характеризуется последовательным включением и однократным прохождением рабочей средой всех поверхностей нагрева (рис. 1.6, в). Вода, поступающая в экономайзер, практически с тем же расходом проходит прямотоком одним ходом все поверхности, включая топочные экраны, полностью испаряется, перегревается в пароперегревателе и затем перегретый пар по паропроводу направляется к турбине. В такой конструкции котла в общем случае отсутствует четкое разделение экономайзерной, парообразующей и перегревательной поверхностей, отчего при переменных режимах работы изменяется положение границ между ними, что влияет на выходные параметры пара и, прежде всего, на температуру пара.

Поддержание параметров пара обеспечивается постоянным соотношением между расходом топлива (тепловыделением) и расходом воды. В связи с этим прямоточный котел требует применения более совершенной быстродействующей системы автоматического регулирования расходов топлива и воды.

При движении воды и пара в трубах возникает гидравлическое сопротивление, которое преодолевается избыточным напором питательного насоса. Приближенно полное гидравлическое сопротивление рабочего тракта прямоточного котла СКД составляет ΔРП.К = (0,2…0,25)РП.П, в том числе сопротивление тракта пароперегревателя 0,1РП.П и экономайзера (0,02…0,03)РП.П, где РП.П - давление перегретого пара; при РП.П = 25,5 МПа, давление питательной воды на входе в котел (в экономайзер) составит Р'ЭК = 1,22РП.П = 1,22·25,5 = 31,1 МПа.

Компоновка поверхностей нагрева в прямоточном паровом котле показана на рис. 1.7.

| Рис.1.7. Общая схема прямоточного парового котла: 1 - нижняя радиационная часть; 2 - верхняя радиационная часть; 3 - ширмовый полурадиационный пароперегреватель; 4 - конвективный пароперегреватель; 6 - экономайзер; 13 - трубчатый воздухоподогреватель; 14 - вихревая горелка; 15 - тепловая изоляция котла (обмуровка); ГВ - горячий воздух |

Поверхность экономайзера в конвективной шахте обеспечивает нагрев поступающей из турбинного отделения питательной воды до температуры, близкой к насыщению при рабочем давлении воды. После прохождения поверхности экономайзера питательная вода поступает в нижние коллекторы топочных экранов.

Окончательный догрев воды до кипения и испарение происходят в топочном экране (радиационный экономайзер). Полное экранирование стен топочной камеры достигается в этом случае соединением нескольких самостоятельных панелей из труб, по которым организуется последовательное движение рабочей среды. По высоте топочная камера разделяется на две или три части (на рис. 1.7 - две таких части) с перемешиванием потока рабочей среды в коллекторах для выравнивания температур. В каждой из частей конструкция экранирующих панелей может быть различной.

В прямоточном котле экранируются панелями из пароперегревательных труб также боковые стены горизонтального газохода, поворотной камеры и потолочное перекрытие котла (см. рис. 1.3), после чего пар на котлах большой мощности поступает в полурадиационную ширмовую поверхность, расположенную в горизонтальном газоходе, и затем в выходную конвективную поверхность, откуда перегретый пар направляется в паровую турбину.

Отсутствие процесса отделения пара от воды в рабочем тракте котла позволяет использовать котел не только при докритическом, но и при сверхкритическом давлении рабочей среды. В связи с этим прямоточные котлы являются универсальными, применимыми для любых давлений пара и в настоящее время широко используются в энергетике.

В отечественной энергетике применяется два типа паровых котлов: прямоточные и с естественной циркуляцией, в промышленной теплоэнергетике также применяются котлы-утилизаторы с принудительной циркуляцией. В зарубежной практике наравне с прямоточными широко используются котлы с принудительной циркуляцией.

Питательная вода, поступающая в котел с температурой 230…270°С, содержит небольшое остаточное количество взвешенных и растворенных веществ. В прямоточном котле докритического давления по мере движения воды в трубах топочных экранов увеличивается паросодержание потока и соответственно повышается концентрация примесей в оставшейся воде вплоть до насыщения, в результате чего начинается выпадение твердой фазы на внутренних стенках труб (накипь из солей жесткости и оксидов металлов, прежде всего железа). Малая теплопроводность отложений (в десятки раз меньше теплопроводности стали) ухудшает теплоотдачу от стенки к воде и при интенсивном обогреве труб возможен их перегрев. Под воздействием внутреннего давления это может привести к разрыву труб.

Наибольшее количество отложений концентрируется в области завершения испарения. Поверхность нагрева, включающую эту стадию процесса (конец испарения - начало перегрева), называют переходной зоной и для надежности работы металла иногда размещают в области более низких тепловых нагрузок конвективной шахты.

В прямоточных котлах СКД обеспечивают высокую степень очистки питательной воды, в этом случае переходную зону от воды к пару (зону фазового перехода) оставляют в топочной камере, но размещают в области относительно низких тепловых потоков.

В котлах с естественной и принудительной циркуляцией при относительно малом парообразовании заметных отложений на стенках труб не допускается. Накопление примеси в котловой воде (пар практически не имеет загрязнений в сравнении с поступающей в котел питательной водой) исключается выводом небольшой части более загрязненной котловой воды из барабана (непрерывная продувка) и из нижних барабанов и коллекторов (периодическая продувка).

1.3.Котельная установка.

В число устройств и механизмов, обеспечивающих работу парового котла, входят: топливоприготовительное оборудование; питательные насосы; дутьевые вентиляторы, подающие в котел воздух для горения; дымососы для удаления продуктов сгорания через дымовую трубу в атмосферу и другое вспомогательное оборудование, необходимое для обеспечения эксплуатации котла. Паровой котел вместе с комплексом перечисленного оборудования составляют котельную установку.

На рис. 1.8 показана котельная установка с барабанным паровым котлом относительно небольшой паропроизводительности при сжигании твердого топлива. Рядом с котлом располагаются система пылеприготовления из поступающего на электростанцию кускового топлива, тягодутьевая установка, обеспечивающая подачу воздуха в котел и отвод продуктов сгорания после их очистки в дымовую трубу. Питательные насосы, подающие воду в котел, согласно технологической схеме расположены в турбинном отделении (см. рис. 1.4).

На рис. 1.8 водяной тракт начинается с питательных магистралей, пришедших из турбинного отделения. К котельной установке относится также система дренажей коллекторов и продувки с оборудованием для использования теплоты этих потоков (сепараторы, теплообменники).

Современная мощная котельная установка представляет собой техническое сооружение для производства пара, в котором все рабочие процессы полностью механизированы и автоматизированы. Для повышения надежности работы котельная установка оснащена автоматической защитой от аварий.

1.3.1. Топливоприготовление.

Топливоприготовление включает в себя комплекс элементов оборудования и механизмов транспорта, обеспечивающих размол и непрерывную подачу подготовленного для сжигания топлива в горелки парового котла.

Дата добавления: 2015-07-10; просмотров: 3397;