Барабаны, устройства для сепарации пара от влаги, ступенчатое испарение

Барабаны современных котлоагрегатов высокого давления с естественной циркуляцией имеют внутренний диаметр 1600 мм, толщину стенок более 100 мм и длину до 20 м. Масса такого барабана составляет около 100 т.

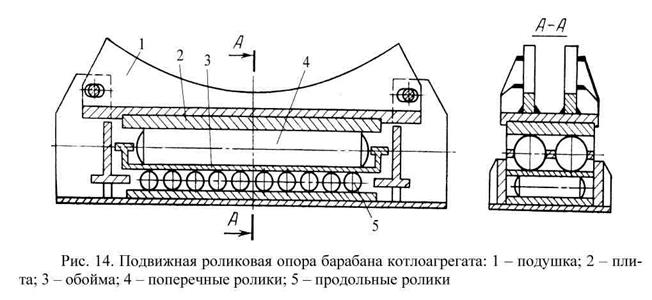

Барабаны изготовляются сварными из листовой стали и имеют штуцера, к которым привариваются трубы. Тепловое расширение барабанов обеспечивается роликовыми опо-

рами, устанавливаемыми на основных балках каркаса (рис. 14). Во время работы барабан удлиняется на 70–100 мм.

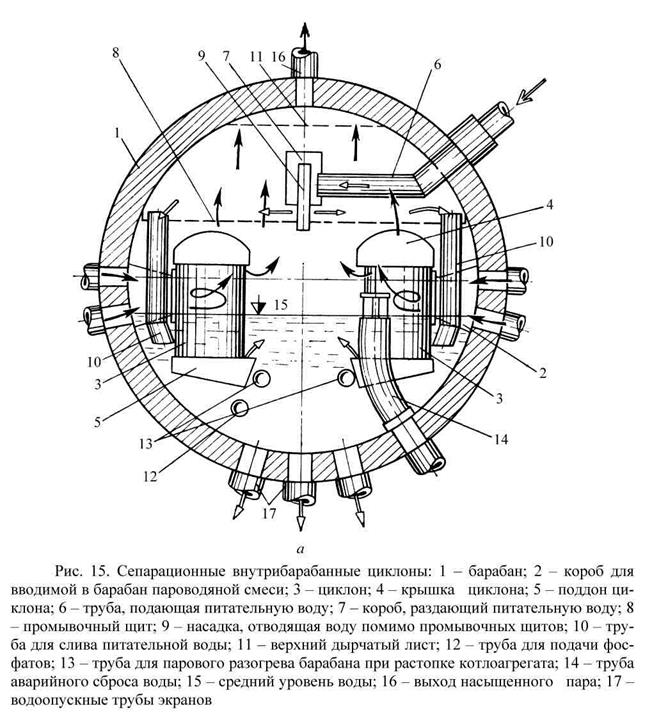

Пар, выходящий из барабана, не должен уносить с собой капли воды в пароперегреватель, так как при испарении воды содержащиеся в ней соли могут отлагаться в трубах, что связано с опасностью их пережога. Для уменьшения уноса воды из барабана паром внутри барабана устанавливаются сепарационные устройства, предназначенные для разделения (сепарации) влаги и пара. Этим условиям отвечают циклонные сепараторы, размещаемые внутри барабана, так называемые внутрибарабанные циклоны, получившие широкое распространение (рис. 15).

Пароводяная смесь вводится в циклон по касательной к поверхности цилиндра; центробежная сила прижимает крупные капли воды к стенкам циклона, по которым они стекают вниз. Благодаря поддону, расположенному под циклоном, вихревое движение не передается воде, находящейся в водяном пространстве барабана, и поверхность воды остается спокойной. Пар выходит из верхней части циклона и проходит через верхний дырчатый лист, улавливающий мелкие капли воды, оставшиеся в паре.

В барабанах котлоагрегатов большой паропроизводительности устанавливают десятки таких циклонов.

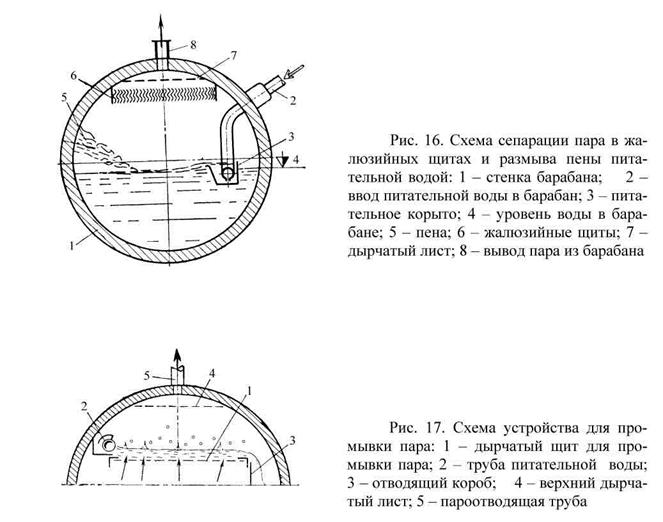

Часто для сепарации пара применяются жалюзийные щиты (рис. 16), состоящие из гофрированных стальных пластин, которые устанавливаются в верхней части барабана. Пар поднимается по каналам, образуемым пластинами, и находящиеся в нем капли влаги оседают на пластинах и стекают вниз. Отдельные капли воды, оставшиеся в паре, улавливаются дырчатым листом.

Для хорошей сепарации влаги в жалюзийных щитах не должно оставаться щелей, по которым мог бы протекать пар помимо каналов, образуемых пластинами.

Котловая вода содержит значительное количество растворенных щелочей и фосфатов, которые способствуют образованию слоя пены на поверхности воды в барабане.

При интенсивном парообразовании часть пены может уноситься с паром из барабана и растворенные в ней вещества могут образовать в трубах пароперегревателя слой опасной накипи. Для борьбы с этим явлением применяют размыв пены питательной водой, в которой содержится меньше солей. Благодаря этому пена растворяется в питательной воде и ее слой уменьшается.

На рис. 16 показано устройство для размыва пены в котлоагрегатах среднего давления с вводом питательной воды в питательное корыто.

Для промывки пара питательной водой в верхнюю часть барабана вводится питательная вода, вытекающая из горизонтальной трубы, разливается по дырчатому щиту и стекает в отводящий короб. Пар промывается, проходя снизу вверх через отверстия в щите и слой воды. Схема устройства для промывки пара показана на рис. 17.

Для удаления отдельных капель питательной воды из пара служит верхний дырчатый лист.

При генерации пара не происходит глубокого выпаривания воды, поэтому большинство находящихся в растворенном состоянии примесей постепенно может достичь предельной концентрации. Для поддержания в котловой воде концентрации примесей на заданном уровне часть воды из барабанных котлов непрерывно удаляется.

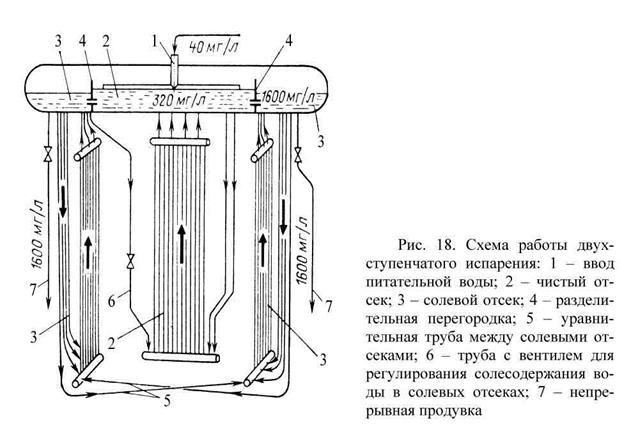

Так как с непрерывной продувкой происходит потеря тепла и чем выше концентрация солей, тем больше величина продувки, что экономически невыгодно. Поэтому в современных барабанных котлах для снижения доли непрерывной продувки организовано двух- и трехступенчатое испарение.

При двухступенчатом испарении водяной объем барабана разделяется перегородками на чистый и один (или два) солевых отсека (рис. 18). К каждому из отсеков присоединяется своя группа экранов. В солевые отсеки обычно выделяют один или оба торцевых участка барабана и от 5 до 30 % поверхности нагрева экранов.

Рассмотрим действие ступенчатого испарения на конкретном примере. Предположим, что в экранах двух солевых отсеков образуется 15 % пара, производимого кот-лоагрегатом. Солесодержание питательной воды принимаем равным 40 мг/л. Питательная вода поступает в чистый отсек; пусть котловая вода в нем имеет солесодержание 320 мг/л. Тогда 85 % воды испаряется при сравнительно невысоком солесодержании котловой воды в чистом отсеке, и с паром уносится относительно мало солей.

Часть котловой воды из чистого отсека перетекает в солевые отсеки через отверстия в разделительных перегородках. Эта вода с солесодержанием 320 мг/л является питательной водой для солевых отсеков, в которых котловая вода имеет значительно более высокое солесодержание (порядка 1600 мг/л). Пар, образуемый в солевых отсеках, осушают более тщательно. Непрерывная продувка из солевого отсека удаляет с каждым литром воды 1600 мг солей вместо 320 мг при отсутствии ступенчатого испарения.

Таким образом, ступенчатое испарение снижает продувку котлоагрегата примерно в 5 раз. Ступенчатое испарение наиболее эффективно у котлоагрегатов с высоким солесо-держанием питательной воды, что бывает обычно на ТЭЦ.

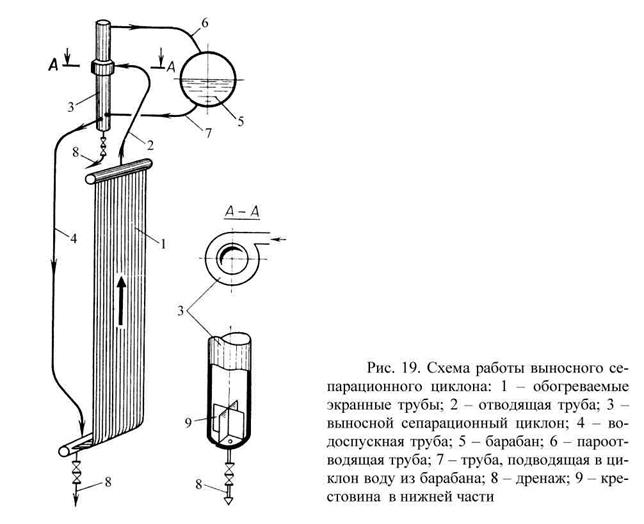

Выносные сепарационные циклоны (рис. 19) используются как вторая или третья ступень испарения и питаются котловой водой из чистого отсека или из отсеков второй ступени.

В циркуляционном контуре, присоединенном к выносному циклону, вода не проходит через барабан. Пароводяная смесь, поступающая из экранных труб направляется в циклон тангенциально. При вращательном движении в циклоне вода отделяется от пара и отводится в нижний коллектор экрана. Пар поднимается в верхнюю часть циклона и по пароотводящей трубе направляется в барабан. Обычно циклоны паропроизводительно-стью 25 т/ч имеют диаметр около 350 мм и высоту не менее 4 м. Высокая верхняя часть циклона требуется для надлежащего осушения пара, а глубокая нижняя – чтобы избежать попадания пара в опускную трубу, если уровень в циклоне примет вид глубокой воронки. Крестовина в нижней части циклона препятствует завихрению воды в этой зоне и попаданию паровых пузырей в водоопускные трубы экрана, что может вызвать нарушение циркуляции.

Ввод пароводяной смеси из экрана в циклон выполняется выше уровня воды, находящейся в барабане. Пар, выходящий из выносных циклонов, не требует дополнительного осушения. Требуется только его промывка для удаления кремниевой кислоты. Во многих котлоагрегатах к одному циркуляционному контуру экрана присоединены два выносных сепарационных циклона.

--------------------------------------------------------------------------------------------------------------------

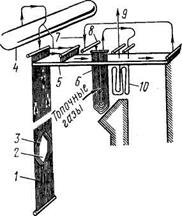

Экраны. Экранные поверхности нагрева используют главным образом лучистую теплоту факела и топочных газов. Для увеличения поверхности нагрева экранов и защиты обмуровки от высоких температур стены топки закрывают почти сплошным рядом экранных труб. Это удешевляет обмуровку и снижает ее массу. Наружный диаметр труб поверхности нагрева экранов котлов с естественной циркуляцией составляет 60 мм, а расстояние между трубами — 4 мм, для прямоточных котлов трубы экранов — d=42 и 32 мм, а расстояние между трубами — 6 мм.

Как правило, экраны состоят из верхних и нижних коллекторов и приваренных к ним труб поверхностей нагрева (рис. 2). Иногда верхний коллектор отсутствует и верхние концы экранных труб входят в барабан (см. рис. 3). Экран каждой топочной стены по ширине выполняют из двух или трех частей (секций), по высоте целым, а в котлах последних выпусков — из нескольких частей.

|

| Рис. 2 Крепление труб экрана к промежуточным опорам: 1 - коллектор экрана, 2 - труба экрана, 3 - обмуровка, 4, 5 - опорные крюки на трубе и на каркасе, 6 - зазоры опор для тепловых перемещений трубы экрана, 7 - тяга, прикрепленная к каркасу, 8 - направляющая опора (скоба) на трубе (стрелками показано направление тепловых перемещений труб). | Рис. 3 Схема движения пара в котле высокого давления (показана одна панель радиационного пароперегревателя и один змеевик): 1,3-подъемные и опускные трубы панели радиационной части пароперегревателя, 2-проем для горелки, 4- барабан, 5-трубы потолочной панели пароперегревателя, 6-ширмовая панель , 7-необогреваемые перепускные трубы, 8-регулятор перегрева пара, 9-выход перегретого пара, 10-змеевик конвективной части пароперегревателя. |

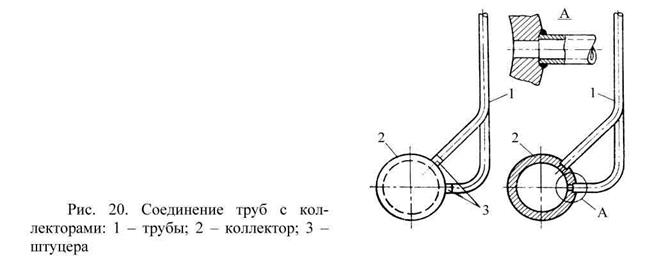

Для приварки концов труб у коллекторов имеются штуцера, либо концы экранных труб приваривают непосредственно к телу коллекторов.

Экраны обычно подвешивают за верхние коллекторы к балкам каркаса или их массу воспринимает барабан, в котором закреплены верхние концы труб. Трубы располагают вертикально, а нижние коллекторы устанавливают в направляющих опорах так, чтобы они могли свободно перемещаться вниз при нагреве и удлинении труб экрана. При длине труб экрана около 25 м нижние коллекторы опускают на 90 мм.

При большой длине труб экрана трудно сохранить их прямолинейность, особенно в эксплуатации. Поэтому по длине трубы экрана имеются специальные опоры, называемые промежуточными (рис. 29). Эти опоры не мешают удлинениям труб от нагрева и вместе с тем не дают им выпучиваться из плоскости ряда и изменять шаг.

2.4.1. Экраны котлоагрегатов с естественной циркуляцией

Экраны котлоагрегатов выполняются обычно из гладких труб, соединенных при помощи сварки. Кроме того, что экраны воспринимают теплоту из топки, они защищают обмуровку стен топки от разрушающего влияния высокой температуры и химического воздействия жидкого шлака. Температура обмуровки за трубами экранов в современных котлоагрегатах не превышает 500 °С, что позволяет облегчить обмуровку и увеличить срок ее службы. Трубы экранов современных котлоагрегатов высокого давления с естественной циркуляцией имеют наружный диаметр 60 мм, котлоагрегатов среднего давления – 83 мм, просвет между трубами – соответственно 4 и 19 мм.

Концы экранных труб привариваются к штуцерам горизонтальных коллекторов круглого сечения, изготовляемых из толстостенных труб (рис. 20), или непосредственно к коллектору.

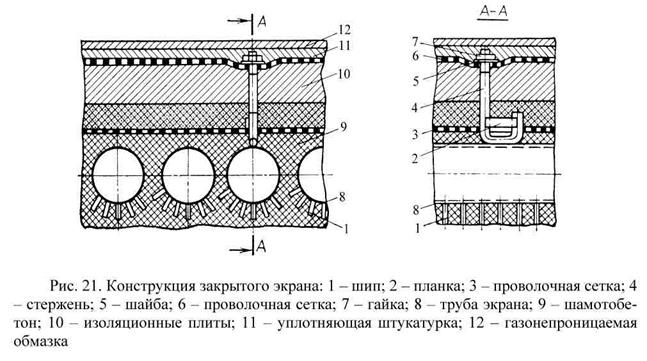

Закрытые экраны (зажигательный пояс) выполняются путем нанесения огнеупорной шамотной или хромитовой массы на трубы, к которым приварены шипы (рис. 21). Эти экраны применяют в топках с жидким шлакоудалением при сжигании трудновоспламеняе-мых углей, а также для повышения температуры в топке при сжигании влажных углей и торфа.

Почти у всех котлоагрегатов большой паропроизводительности экраны подвешены к верхним коллекторам или барабану. При растопке экранные трубы от нагревания удлиняются, а при остановке - укорачиваются. При длине экранных труб 25 м тепловое расширение достигает 90 мм и более. Удлиняются также коллекторы экранов вдоль своих осей. Поэтому нижние коллекторы экранов должны иметь возможность свободного перемещения вниз.

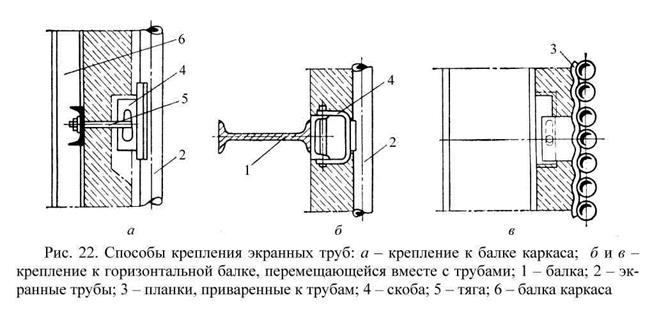

Каждую трубу или группу труб, соединенных планками, во избежание прогиба в сторону топки присоединяют в двух-трех местах по высоте к неподвижным конструкциям каркаса (рис. 22, а) либо к горизонтальным балкам 1 (рис. 22, б и 22, в), опоясывающим топочную камеру и перемещающимся вместе с трубами. Овальные прорези в полках швеллера дают возможность коллекторам свободно удлиняться (на рисунке показаны пунктиром).

2.4.2. Экраны (радиационная часть) прямоточных котлоагрегатов

В экранах прямоточных котлоагрегатов движение рабочей среды происходит под воздействием напора питательного насоса. Поэтому здесь не имеет такого значения, как в котлоагрегатах с естественной циркуляцией, величина сопротивления движению рабочей среды в трубах и допускаются более высокие ее скорости. Для изготовления экранов прямоточных котлов обычно используют трубы с наружным диаметром 32, 38 и 42 мм. Применяют как панели с прямыми вертикальными трубами, так многопетлевые панели. Широкое распространение получили в современных прямоточных котлоагрегатах одноходо-вые и многоходовые трубные панели.

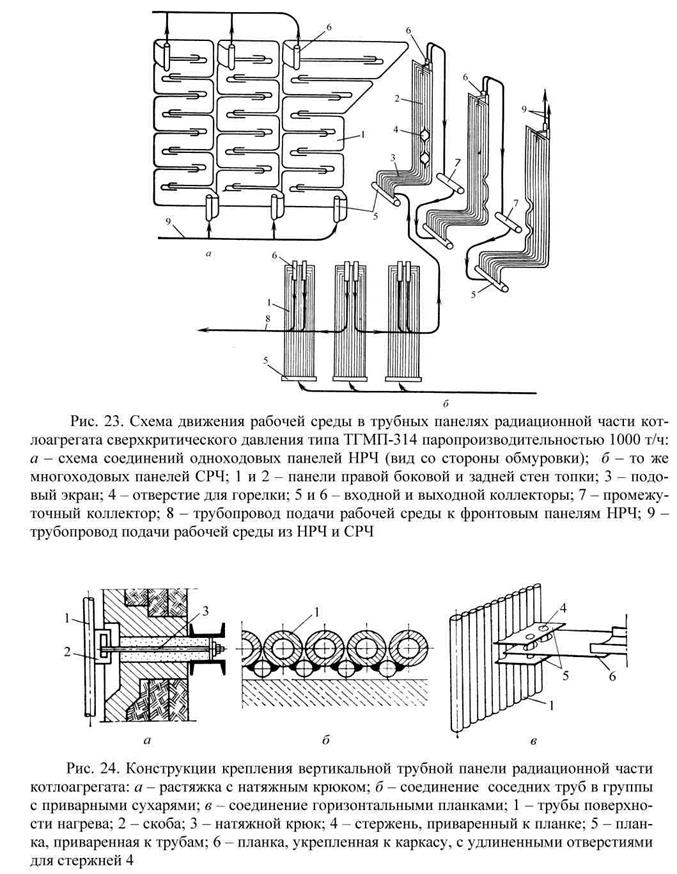

Многоходовые панели (рис. 23, а) имеют меньшее количество промежуточных коллекторов, меньшую массу и гидравлическое сопротивление, однако нарушения устойчивости движения рабочей среды в них возможны при меньших отклонениях от нормального режима работы котлоагрегата.

Из этих соображений в последних конструкциях котлоагрегатов сверхкритического давления нижняя радиационная часть (НРЧ), расположенная в зоне ядра факела, где следует особенно опасаться неравномерного обогрева отдельных труб, выполнена из однохо-довых панелей (рис. 23, б). Верхние ярусы экранов (СРЧ, ВРЧ) имеют многоходовые панели (рис. 23).

Устойчивое движение рабочей среды в трубах радиационной части обеспечивается лишь при достаточно высокой ее скорости. Однако необходимая скорость рабочей среды должна быть обеспечена и при малых нагрузках котлоагрегата; тогда при полной его нагрузке скорость рабочей среды оказывается еще выше. По этой максимальной скорости

определяют гидравлическое сопротивление котлоагрегата, которое превышает 5 МПа (50 кгс/см2), и рассчитывают напор питательных насосов.

Надежной работы котлоагрегата при номинальной его паропроизводительности можно достигнуть при гораздо меньшей скорости рабочей среды. Для этого необходимо повышать скорость рабочей среды в наиболее теплонапряженных экранах в период растопки котлоагрегата и работы его с низкой нагрузкой путем организации принудительной многократной циркуляции воды дополнительными насосами. Такое усложнение схемы считают целесообразным и применяют в котлоагрегатах энергетических блоков большой мощности (300 МВт и выше). Во избежание возникновения дополнительных напряжений в трубах все экранные поверхности должны иметь возможность свободного перемещения при нагревании и охлаждении котлоагрегата.

В многопетлевых вертикальных трубных панелях укрепляется только верхняя часть, а нижняя свободно расширяется вниз.

В вертикальных одноходовых панелях равномерное тепловое расширение труб не может быть обеспечено укреплением только верхнего коллектора и свободным перемещением нижнего, так как неодинаковый нагрев отдельных труб вызывал бы различное тепловое удлинение и дополнительные напряжения в трубах. Поэтому в одноходовых панелях закрепляют как верхний, так и нижний коллекторы, а тепловое расширение труб компенсируется изгибами труб в районе нижнего коллектора панели 2 (рис. 23, б).

Крепление труб панелей к каркасу должно обеспечивать возможность их теплового расширения и не допускать их прогиба в сторону топки. В первых конструкциях котлоаг-регатов крепления устанавливались на каждой трубе (рис. 24, а). В последних котлоагре-гатах эта конструкция упрощена – трубы соединены приварными сухарями длиной около 50 мм в группы (около 10 труб); каждая группа труб имеет свое крепление (рис. 24, б и 24, в).

2.4.3. Радиационная часть котлоагрегатов, работающих под наддувом

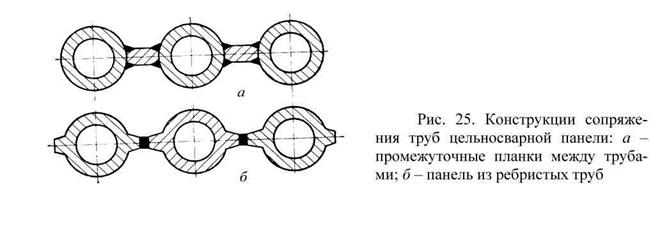

Радиационная часть котлоагрегатов, работающх под наддувом, выполнена в виде цельносварных трубных панелей, образующих стены топки и потолок котлоагрегата. Стены конвективной шахты также выполняются из цельносварных трубных панелей. Таким образом, все стены котлоагрегата образуют плотный газонепроницаемый корпус. В цельносварных панелях отдельные трубы соединяют между собой приваркой вдоль труб промежуточных планок (рис. 25, а) или применяют ребристые трубы сваривая ребра по всей длине между собой (рис. 25, б).

Расстояние между осями труб (шаг) принимают не более 1,5 их наружного диаметра во избежание недопустимой разницы температур у краев пластин (ребер) и труб.

Котлоагрегаты, работающие под наддувом, имеют более высокий КПД за счет отсутствия присосов воздуха и потребляют меньше электроэнергии на собственные нужды (из-за отсутствия дымососов). Вместо тяжелой обмуровки применяется легкая натрубная изоляция, что способствует уменьшению ее массы и облегчению ремонтных работ.

При работе котлоагрегата с цельносварными панелями нельзя допускать большой разницы в нагреве отдельных труб во избежание образования трещин в сварных швах. Поэтому для этих котлоагрегатов не допускаются ускоренные растопки и расхолаживание их после остановки.

Во избежание утечки дымовых газов в местах прохода многочисленных труб экранов и пароперегревателя через стены корпуса и потолочные панели котлоагрегата с наружной их стороны устанавливают так называемые «теплые ящики», в которых автоматически поддерживается давление воздуха или дымовых газов, немного превышающее давление в газоходах котлоагрегата.

«Теплый ящик» представляет собой герметически плотную камеру, ограниченную с одной стороны стенами газоплотных экранов или потолочных панелей, а с других сторон – металлическими стенами. В «теплых ящиках» располагаются многочисленные выносные коллекторы экранов и пароперегревателей, а также перепускные трубы между ними.

К лючкам и другим отверстиям в цельносварных панелях также подводится воздух с давлением, несколько превышающим давление внутри газохода.

В прямоточных котлоагрегатах на сверхкритическое давление, в которых отсутствуют испарительные поверхности нагрева, трудно избежать разности температур рабочей среды в отдельных трубах. Для уменьшения этой разницы температур в котлоагрегатах большой паропроизводительности применяют принудительную циркуляцию (рециркуляцию) рабочей среды при помощи дополнительных циркуляционных насосов (например у котлоагрегата ТГМП-324).

В последнее время в связи с определенными трудностями в эксплуатации котлоагре-гатов под наддувом появляются новые конструкции котлоагрегатов большой мощности с газоплотными ограждающими поверхностями, предназначенные для работы с уравновешенной тягой (под разрежением). К ним относятся котлоагрегаты паропроизводительно-стью 2650 т/ч типа ТПП-804 (ТКЗ) и П-67 (ЗиО), предназначенные для работы в блоке с одновальными турбоагрегатами мощностью 800 МВт.

--------------------------------------------------------------------------------------------------------------------

Пароперегреватели.Турбины современных электростанций потребляют пар под давлением 13,7-25 МПа (140-255 кгс/см2) при 535-545°С. Пар до такой температуры нагревается в пароперегревателе. Современные котлы обычно имеют два пароперегревателя - первичный и вторичный.

Первичный пароперегреватель выдает пар давлением, которое вырабатывается в котле при наибольшей заданной температуре, например 13,7 МПа (140 кгс/см2) при 545° С. Этот пар, отработав в ступенях высокого давления турбины под давлением 2,9-3,9 МПа (30-40 кгс/см2) и при температуре около 350°С, возвращается в котел по специальному паропроводу для промежуточного перегрева. Далее он поступает во вторичный (промежуточный) пароперегреватель, откуда направляется в следующие ступени турбины, имея то же давление, но при температуре 545°С (равной начальной). Вторичный перегрев пара повышает экономичность электростанции.

Часть пароперегревателя, трубы поверхности нагрева которой воспринимают главным образом теплоту лучеиспускания, называется радиационной, другая - конвективной.

Обычно радиационная часть пароперегревателя по внешнему виду похожа на экран (настенные пароперегреватели). К верхнему и нижнему коллекторам приварены вертикальные трубы; диаметр труб радиационного пароперегревателя 32 мм. Иногда пароперегревателем являются горизонтально расположенные потолочные трубы или вертикально расположенные змеевики - ширмы.

Ширмовые пароперегреватели воспринимают теплоту от лучеиспускания, а также от соприкосновения, поэтому они называются полурадиационными. Плоские пакеты пароперегревателей, представляющие собой сплошные стенки, редко расставленные по ширине топки, образуют коридоры, как бы разделенные ширмами. Змеевики ширмовых пароперегревателей из труб d=42 мм приварены к штуцерам коллекторов. Коллекторы каждой ширмы подвешены к потолочным балкам каркаса.

Конвективная часть пароперегревателя составлена из змеевиков d=42 мм, приваренных к коллекторам. Змеевики размещаются илив горизонтальном газоходе, или в конвективной шахте и составляют плоские пакеты. В отличие от ширм эти пакеты не представляют собой сплошной стенки, так как между змеевиками каждого пакета имеются просветы до 100 мм. Расстояние между пакетами также около 100 мм, в то время как между ширмами около 1000 мм. Крепление коллекторов аналогично креплению ширмовой части.

Трубы (змеевики) пароперегревателя связаны между собой гребенками и скобами (из специальной жароупорной стали), чтобы змеевики каждого пакета не выходили из своей плоскости и между пакетами сохранялось заданное расстояние.

В особо тяжелых условиях работают последние по ходу пара змеевикипароперегревателя, изготовленные из теплоустойчивой стали, которая может работать при повышенной температуре.

Дата добавления: 2015-07-10; просмотров: 7536;