Каркасы

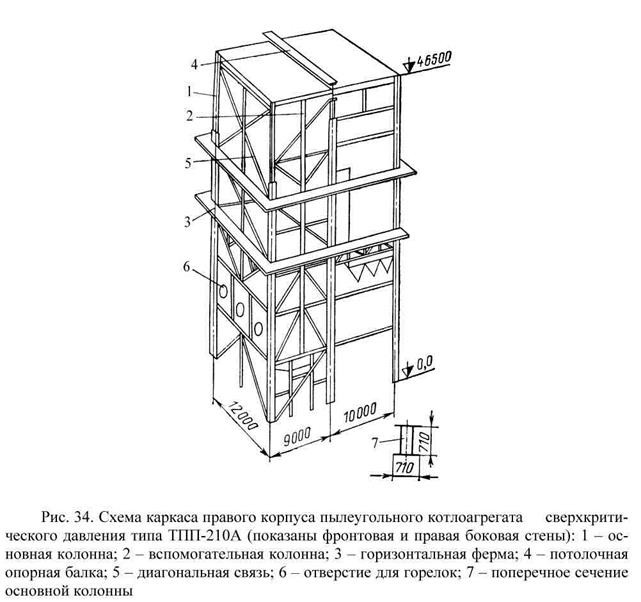

Каркасом котлоагрегата называют металлическую конструкцию, воспринимающую нагрузку от барабана, поверхностей нагрева, обмуровки, площадок и лестниц и других элементов котельного агрегата и передающую ее на фундамент или на строительные конструкции здания. Каркас современного котлоагрегата большой паропроизводительности (рис. 34) имеет сложную конструкцию и состоит из вертикальных колонн, соединяющих их горизонтальных ферм, балок и диагональных связей. Верх колонн соединяют опорная (хребтовая) балка и потолочное перекрытие. Почти все элементы каркаса: колонны, фермы, балки и связи – соединяют сваркой, что обеспечивает устойчивость и прочность каркаса. Только балки, могущие при тепловом расширении или изгибе создавать значительные дополнительные напряжения в колоннах, свободно опираются на каркас и прикрепляются болтами через овальные отверстия. При опирании каркаса на фундамент нижняя часть колонн имеет опорные башмаки, передающие нагрузку от котлоагрегата на фундамент.

Башмаки жестко прикрепляют к фундаменту и заливают бетоном. Колонны и балки каркаса не обогреваются дымовыми газами. Этим облегчаются условия работы металла и предупреждаются значительные тепловые напряжения. Разность температур несущих элементов каркаса при закрытых компоновках котлоагрегатов все же достигает 60 °С.

В ряде конструкций полые балки для опирания водяного экономайзера проходят через конвективную шахту и обогреваются дымовыми газами. Эти балки охлаждаются продуваемым внутри воздухом, а их наружная поверхность покрывается тепловой изоляцией. К каркасу относятся также обшивочные щиты и рамы, на которые опираются обмуровка и отдельные поверхности нагрева. Основные колонны и балки изготовляются сварными из листовой стали, а более мелкие элементы каркаса – из швеллера и других профилей проката.

В котлоагрегатах с естественной циркуляцией большая часть нагрузки от барабана и экранов, висящих на верхних коллекторах, передается главным образом на верхнюю часть каркаса. В прямоточных котлоагрегатах значительная часть нагрузки от трубных панелей НРЧ, СРЧ и ВРЧ передается на среднюю и нижнюю части каркаса, что позволяет уменьшить сечение верхней части основных колонн. Нагрузка каркаса от элементов котлоагре-гата вызывает сжатие и изгиб колонн и основных балок.

Кроме того, в элементах каркаса возникают напряжения в результате неравномерных тепловых расширений этих элементов. Эти напряжения могут стать опасными только при повреждении обмуровки и перегреве несущих элементов каркаса.

Каркас может подвергаться действию горизонтальных нагрузок, стремящихся его опрокинуть. Горизонтальные нагрузки возникают от действия ветра при открытой и полуоткрытой установке котлоагрегата и во время землетрясения. Возможность опрокидывания предотвращается установкой диагональных связей между колоннами. Прогиб колонн предотвращают установкой горизонтальных промежуточных балок и ферм.

Площадки обслуживания, выполненные в виде горизонтальных рам и ферм, приваренных к каркасу, увеличивают прочность и жесткость каркаса. Размеры площадок и лестниц, угол наклона последних и другие особенности их конструкции устанавливаются правилами Госгортехнадзора.

К основному каркасу прикрепляют обшивочные рамы, а к ним – обмуровку и трубы радиационных поверхностей нагрева.

В последние годы получили распространение щитовые каркасы. При щитовом каркасе на фундамент котлоагрегат устанавливается портал, имеющий высоту нижних отметок коллекторов поверхностей нагрева. На портал устанавливают вертикальные обшивочные щиты, рамы которых выполнены из швеллеров или двутавров. К щитам прикрепляют поверхности нагрева и обмуровку. Следовательно, такие каркасы не имеют отдельных не-

сущих колонн. На нижний ярус щитов опирается верхний ярус, на щиты которого опираются горизонтальные потолочные балки. Щиты соединяются между собой на сварке. Каркас щитового типа применяется для прямоточных котлоагрегатов, у которых трубные панели радиационной части крепятся к соответствующим обшивочным щитам, а также для котлоагрегатов с естественной циркуляцией Барнаульского котельного завода производительностью до 420 т/ч. Щитовые каркасы дают экономию металла в размере 5–7% и облегчают монтажные работы.

Масса каркаса зависит от паропроизводительности котлоагрегата и составляет 0,8– 1,2 т на 1 т часовой паропроизводительности. Таким образом, масса каркаса котлоагрегата паропроизводительностью 420 т/ч составляет 400–500 т, а паропроизводительностью 1000 т/ч – 800–1000 т.

Применение газоплотных котлоагрегатов, в которых тяжелая обмуровка заменена тепловой изоляцией, позволило резко снизить общую массу котлоагрегата с обмуровкой. В этих условиях, несмотря на увеличение массы металлической части котлоагрегата, здание котельной способно воспринимать нагрузку от подвески; к нему котлоагрегата.

Элементы газоплотных котлоагрегатов подвешивают к мощным хребтовым балкам, опирающимся на здание, обеспечивая свободное расширение вниз всех поверхностей нагрева. При этом каркас не воспринимает массы котлоагрегата, а служит лишь для обеспечения жесткости сварных экранных панелей, восприятия давления наддува и опирания помостов и лестниц. Подвеска котлоагрегата производится только к хребтовым балкам здания, причем со стенами котлоагрегат не связан, что исключает передачу деформаций здания на конструкцию котлоагрегата.

Дата добавления: 2015-07-10; просмотров: 1572;