Промышленные процессы гидрооблагораживания дистиллятных фракций

Промышленные установки гидрогенизационной переработки нефтяного сырья включают следующие блоки: реакторный, сепарации газопродуктовой смеси с выделением ВСГ, очистки ВСГ от сероводорода, компрессорную, стабилизации гидрогенизата. Установки гидрокрекинга имеют дополнительно фракционирующую колонну.

Установки имеют много общего по аппаратурному оформлению и схемам реакторных блоков, различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизатов. Установки предварительной гидроочистки бензинов - сырья каталитического риформинга - различаются также вариантом подачи ВСГ: с циркуляцией или без циркуляции «на проток». На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ.

В схеме с циркуляцией ВСГ легко поддерживается постоянное соотношение водород-сырье. Наличие циркуляционного компрессора позволяет в зависимости от качеств катализатора и сырья, концентрации водорода в ВСГ регулировать требуемую кратность циркуляции ВСГ, дает возможность проводить газовоздушную регенерацию катализаторов.

На промышленных гидрогенизаци-онных установках применяется 2 способа сепарации ВСГ из газопродуктовой смеси: холодная (низкотемпературная) и горячая(высокотемпературная) (рис. 1 а, б).

Холодная сепарация ВСГ применяется на установках гидроочистки бензиновых, керосиновых и иногда дизельных фракций; заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, сначала в теплообменниках, затем в холодильниках (воздушных и водяных) и выделении ВСГ в сепараторе при низкой температуре и высоком давлении. В сепараторе низкого давления выделяют низкомолекулярные углеводородные газы.

Горячая сепарация ВСГ применяется преимущественно на установках гидрообессеривания высококипящих фракций нефти: дизельных топлив, вакуумных газойлей, масляных дистиллятов и парафинов. Газопродуктовая смесь после частичного охлаждения в теплообменниках поступает в горячий сепаратор; выделяемые в нем ВСГ и углеводородные газы охлаждаются до низкой температуры в воздушных и водяных холодильниках и далее поступают в холодный сепаратор, где отбирается ВСГ с достаточно высокой концентрацией водорода.

Рис. 8. Схема холодной (а) и горячей (б) сепарации ВСГ

СВД иСНД – сепараторы высокого и низкого давления; ГС и ХС – горячие и холодные сепараторы

Схема холодной сепарации (а) ВСГ, по сравнению с горячей (б), обеспечивает более высокую концентрацию водорода в ВСГ. Основным достоинством варианта горячей сепарации является меньший расход как тепла, так и холода.

Основным аппаратом гидрогенизационных установок является реактор со стационарным слоем катализатора.

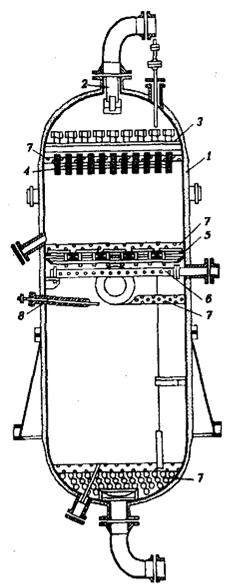

На рис.8 приведена конструкция двухсекционного реактора гидроочистки дизельного топлива. Он представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Корпус реактора изготавливается из двухслойной стали 12ХМ и 08Х18Н10Т.

Верхний слой катализатора засыпается на колосниковую решетку, а нижний - на форфоровые шарики, которыми заполняется сферическая часть нижнего. Для отвода избыточного тепла реакций под колосниковой решеткой вмонтирован коллектор для подачи холодного ВСГ.

Сырье, подаваемое через штуцер в верхнем днище, равномерно распределяется по всему сечению и сначала для задерживания механических примесей проходит через фильтрующие устройства, состоящие из сетчатых корзин, погруженные в верхний слой катализатора. Промежутки между корзинами заполнены фарфоровыми шарами. Газосырьевая смесь проходит через слой катализатора в обеих секциях и по штуцеру нижней секции выводится из реактора.

Гидроочистку прямогонных бензиновых фракций осуществляют на секциях гидроочистки установок каталитического риформинга или комбинированных установок ЛК-бу.

Для гидроочистки реактивных топлив используют специализированные установки типа Л-24-9РТ, а также секции гидроочистки КУ ЛК-бу.

Гидроочистку прямогонных дизельных фракций проводят на установках типа Л-24-6, Л-24-7, ЛЧ-24-7, ЛЧ-24-2000

Рис.8 . Гидроочистки топлива: 1 - корпус; 2 - распределитель и гаситель потока; 3 - распределительная непровальная тарелка; 4 -фильтрующее устройство; 5 - опорная колосниковая решетка; 6 - коллектор ввода водорода; 7 - фарфоровые шары; 8 - термопара

Рис. 9. Принципиальная технологическая схема установки гидроочистки дизельного топлива ЛЧ-24-2000:1 - сырье; II - свежий ВСГ; III - гидрогенизат; IV-бензин; V— углеводородный газ на очистку; VI -отдувочный ВСГ; VII—регенерированный МЭА; VIII-раствор МЭА на регенерацию

Принципиальная технологическая схема установки гидроочистки дизельного топлива ЛЧ -24-2000 приведена на рис.9. Циркуляционный ВСГ смешивается с сырьем, смесь нагревается в сырьевых теплообменниках и в трубчатой печи П-1 до температуры реакции и поступает в реактор Р-1. После реактора газопродуктовая смесь частично охлаждается в сырьевых теплообменниках (до температуры 210-230 °С) и поступает в секцию горячей сепарации ВСГ, состоящей из сепараторов С-1 и С-2. ВСГ, выводимый из холодного сепаратора С-2, после очистки МЭА в абсорбере К-2 подается на циркуляцию. Гидрогенизаты горячего и холодного сепараторов смешиваются и направляются на стабилизационную колонну К-1, где подачей подогретого в П-1 отдувочного ВСГ из очищенного продукта удаляются углеводородные газы и отгон (бензин).

Ниже приводится материальный баланс установок гидроочистки бензина (I), керосина (II), дизельного топлива (III) и гидрообессеривания вакуумного дистиллята - сырья каталитического крекинга.

Гидроочистка вакуумных дистиллятов. Вакуумные дистилляты являются традиционным сырьем для процессов каталитического крекинга и гидрокрекинга. Качество вакуумных газойлей определяется глубиной отбора и четкостью ректификации мазута. Вакуумные газойли 350—500 °С практически не содержат металлорганических соединений и асфальтенов, а их коксуемость не превышает обычно 0,2 %. С повышением tKK до 540 - 560 °С коксуемость возрастает в 4-10 раз, содержание металлов - в 3-4 раза, серы - на 20-45 %. Влияние содержащихся в сырье металлов, азотистых соединений и серы проявляется в снижении активности работы катализатора за счет отложения кокса и необратимого отравления металлами.

Гидроочистка вакуумного газойля 350- 500 °С не представляет значительных трудностей и проводится в условиях и на оборудовании, аналогичных для гидроочистки дизельных топлив. При давлении 4-5 МПа, температуре 360-410 °С и объемной скорости сырья 1-1.5 ч~' достигается 89-94%-ная глубина обессеривания; содержание азота снижается на 20 - 30%, металлов - на 75 - 85 %, а коксуемость - на 65 - 70 %. Гидроочистку тяжелых дистиллятов деструктивных процессов (коксования, висбрекинга) обычно проводят в смеси с прямогонными дистиллятами в количестве до 30 %.

Гидроочистка масляных рафинатов применяется в основном для осветления и улучшения их стабильности против окисления; одновременно уменьшается их коксуемость и содержание серы (глубина обессеривания - 30 - 40 %); индекс вязкости несколько увеличивается (на 1-2 единицы); температура застывания масла повышается на 1—3 °С. Выход базовых масел дистиллятных и остаточных рафинатов составляет более 97 % масс.

Типовые установки гидроочистки масел и парафинов (типа Г-24/1 производительностью 360 тыс. т/год) включают до пяти технологических потоков.

Установки гидроочистки масел отличаются от гидроочистки дизельных топлив только способом стабилизации гидрогенизата: отгонка углеводородных газов и паров бензина осуществляется подачей водяного пара; затем стабильное масло подвергается осушке в вакуумной колонне под давлением 13,3 кПа.

Дата добавления: 2015-08-11; просмотров: 4734;