Производство технического углерода

Технический углерод - сажа - является, в отличие от нефтяного кокса и пироуглерода, особой дисперсной формой углерода, получаемого при более высокотемпературном, по сравнению с коксованием и пиролизом, термолизе углеводородного сырья (1200 - 2000 °С). Основными наиболее крупнотоннажными потребителями сажи являются шинная и резино-техническая промышленности (более 90 % от всего объема производства саж). Сажа находит применение также в производствах пластмасс, в электротехнической, лакокрасочной, полиграфической и ряде других отраслей промышленности.

В качестве сырья используют наиболее широко нефтяной термогазойль (см. § 7.3.1), а также антраценовое масло, хризеновую фракцию и пековый дистиллят - продукты коксохимии. Некоторые марки саж получают из газового сырья. Жидкое сажевое сырье представляет собой углеводородные фракции, выкипающие при температуре выше 200 °С и содержащие значительное количество ароматических углеводородов (60 - 90 % масс).

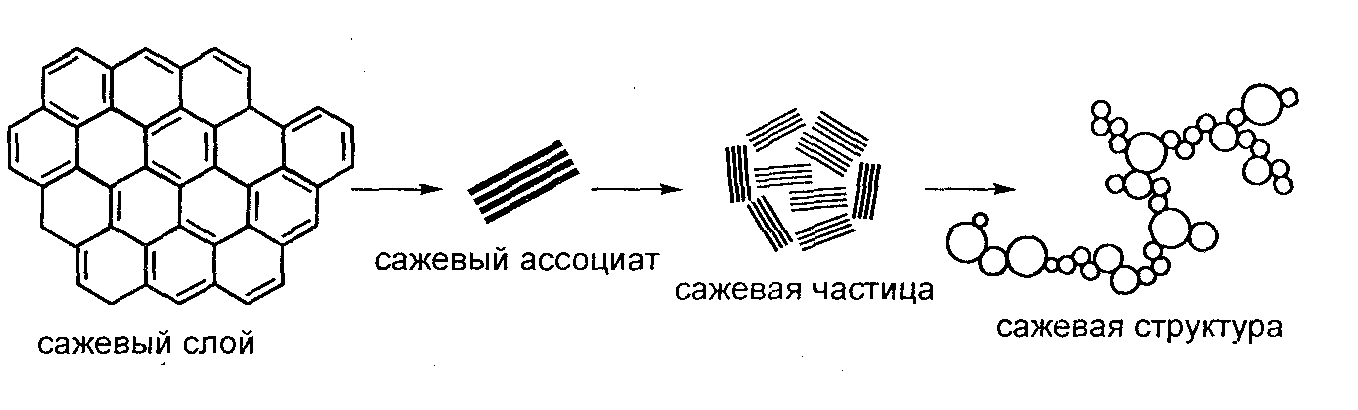

Наиболее важным показателем качества саж является дисперсность, используемая при их маркировке. Дисперсными принято называть материалы, состоящие из весьма малых частиц коллоидных (10-1000 А) или близких к ним размеров. Размеры сажевых частиц лежат в пределах от нескольких сотен до нескольких тысяч А, то есть в пределах размеров коллоидных частиц, поэтому сажу иногда называют «коллоидным углеродом». Более дисперсным материалам соответствуют меньший диаметр частиц и более высокие значения удельной поверхности (S). Из частиц сажи формируются агломераты - рыхлые цепные образования разветвленной структуры (подобные снегу). Линейные размеры агломератов сажи могут достигать нескольких микрон (0,2 - 0,8 мкм). По строению агломератов и плотности упаковки в них частиц судят о структурности сажи.

Образование сажи происходит при температурах более 1200°С. Выход сажи возрастает с увеличением температуры термолиза и парциального давления углеводорода. Различные углеводороды в разной степени склонны к образованию сажи. Наиболее высокий выход с высокой дисперсностью обеспечивают высокоароматизированные дистиллятные виды сырья с высокой плотностью.

Единой теории и общепринятых представлений о механизме са-жеобразования до настоящего времени нет. Большинство исследователей считает, что этот процесс имеет радикальную природу. Первичным актом сажеобразования считается образование радикала-зародыша. При его взаимодействии с молекулами исходного сырья могут образоваться новые радикалы, но в отличие от обычного цепного радикального процесса молекулярная масса радикала-зародыша сажевой частицы растет. По мере роста активность укрупненных радикалов уменьшается и в некоторый момент радикал-зародыш теряет свойства радикала, приобретает свойства физической поверхности и превращается в минимально возможную сажевую дисперсную частицу.

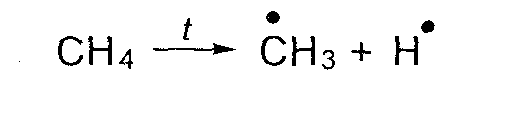

Первым шагом является отрыв водорода от молекулы углеводорода, например:

• метана в случае пиролиза углеводородных газов:

или бензола в случае жидкого ароматического сырья:

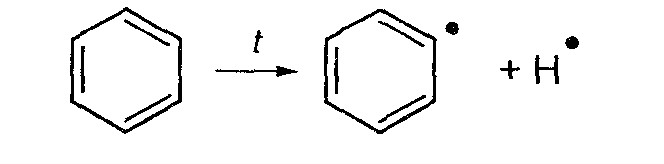

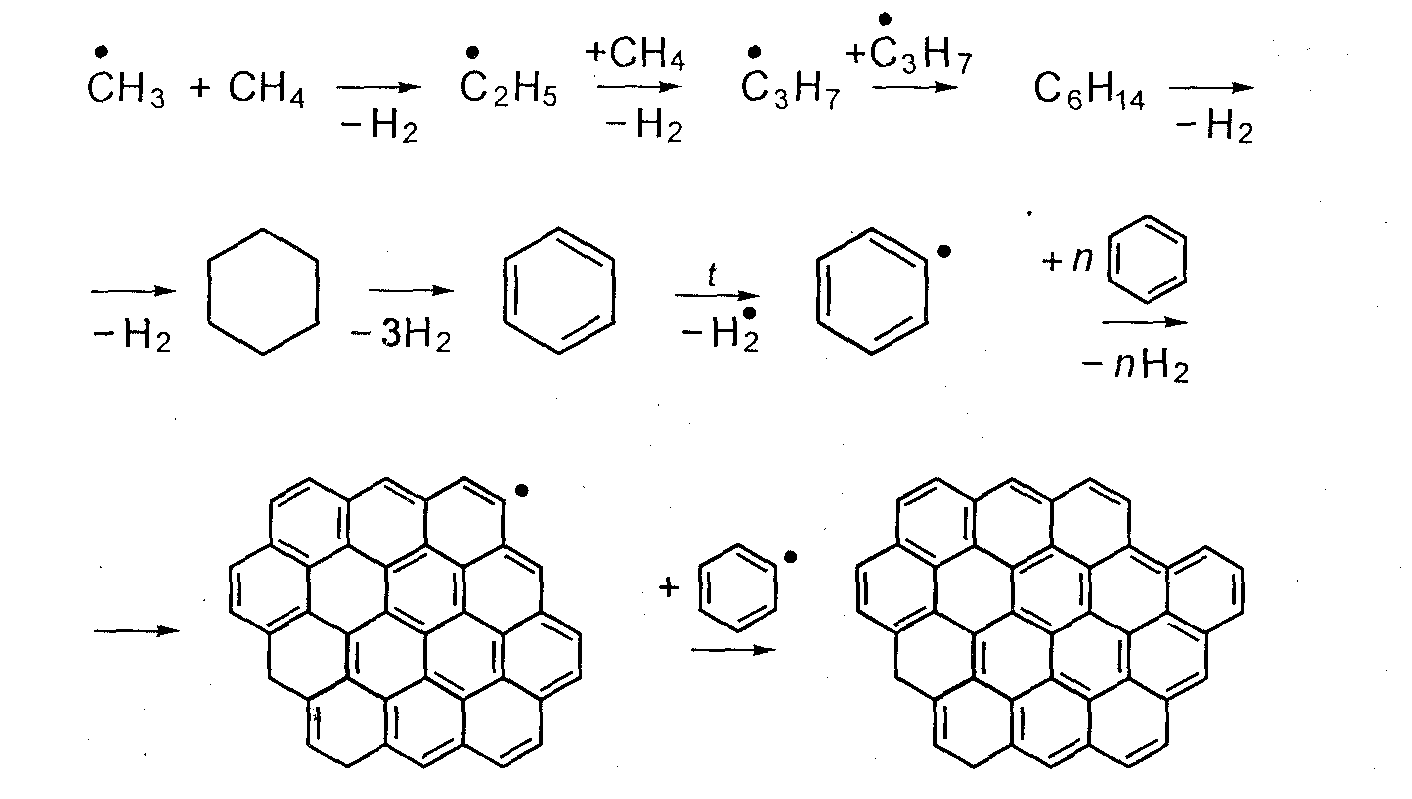

Далее следует взаимодействие углеводородных радикалов с образованием более тяжелых и устойчивых радикалов. В конечном итоге, в результате реакций конденсации получаются полициклические углеводороды, которые продолжают и дальше взаимодействовать друг с другом, образуя плоские слои, состоящие Исключительно из ароматических колец:

Под действием сил межмолекулярного взаимодействия слои объединяются в ассоциаты, подобные ассоциатам молекул асфальтенов, а затем в сажевые частицы. Сажевые частицы, имеющие форму, близкую к шарообразной, объединяются в сажевые структуры.

В процессе сажеобразования лимитирующей стадией является образование радикалов-зародышей, энергия активации которых высока: для аренов она составляет 460 - 500 кДж/моль, для ацетилена - 710 - 750 кДж/моль.

Принципиальная технологическая схема печной активной сажи представлена на рис.8. 11. Основной аппарат процесса - циклонный реактор, в котором осуществляются следующие три процесса:

-сгорание топлива (или части сырья) и создание требуемой температуры;

-разложение сырья с образованием сажи;

-охлаждение сажегазовой смеси с предотвращением побочных процессов.

Осушенное и подогретое в теплообменниках до 100—120 °С сырье проходит через змеевик беспламенного подогревателя 1, где нагревается до 270 -320 °С, и затем через фильтры тонкой очистки сырья 2 для удаления кокса, образующегося при нагревании сырья в печи. Подогретое и очищенное сырье направляется к сырьевым форсункам циклонного реактора 3.

На технологическом потоке установлено восемь реакторов мощностью 500 кг/ч по сырью, из которых 5-7 работают, остальные находятся в ремонте или резерве. Иногда устанавливают 3 реактора повышенной производительности (до 1500 кг/ч сырья): два в работе, один в резерве. В реактор подается сырье под давлением 0,8 МПа, сжатый воздух высокого давления (ВВД) для распыления сырья под давлением 0,5 - 0,7 МПа, который подогревается в подогревателе 1. Для поддержания в реакторе рабочей температуры в него подаются топливо и воздух низкого давления (ВИД), нагретый до 300 - 400 °С в воздухоподогревателе. Процесс в реакторе протекает при температуре 1250-1550 °С в зависимости от марки сажи и длится сотые доли секунды. Для прекращения реакции в определенную точку реактора впрыскивается химочищенная вода. Охлажденная до 650 - 700 °С сажегазовая смесь поступает из реактора в воздухоподогреватель, затем в холодильник-ороситель 4. Сначала охлажденная водой до 280 °С сажегазовая смесь направляется в систему улавливания сажи, состоящую из последовательно установленных (четырех) циклонов 5 и восьмисекционного рукавного фильтра 6. Сажа, уловленная в цикланах, направляется на гранулирование. Газы из фильтров подаются на установку дожига. Выход сажи, в зависимости от качества используемого сырья, изменяется в пределах 42-60 % масс, на сырье.

Дата добавления: 2015-08-11; просмотров: 3897;