Расчет резьбовых соединений

Опыт эксплуатации показывает, что разрушение резьбовых соединений происходит, как правило, из-за разрушения болтов и шпилек в резьбовой части. Реже встречаются разрушения болтов пол головкой и срез витков резьбы в гайке (корпусе) и на болте (шпильке).

Расчет резьбовых соединений проводят в зависимости от схемы нагружения:

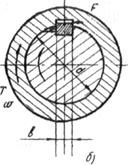

1) Болт (шпилька) установлен в отверстие корпусных деталей с зазором и затянут. Соединение нагружено внешней продольной силой F. Полагают что вся нагрузка воспринимается болтом (Рисунок 105):

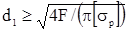

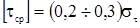

, тогда находим

, тогда находим  ,

,  .

.

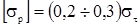

2) Болт установлен в отверстие соединяемых деталей без зазора, и соединение нагружено поперечной силой, разрушение болта может быть в результате среза болта в сечении стыка деталей (Рисунок 106 ):  - диаметр стержня болта,

- диаметр стержня болта,  ;

;  .

.

3) Болт установлен в отверстие соединяемых детален с зазором. Соединение нагружено поперечной силой. Взаимная неподвижность деталей соединения может быть обеспечена силами трения на стыке, а для этого на стыке должны быть нормальные силы oт затяжки. Условие взаимной неподвижности деталей соединения  .

.

где Ft -сила трения (Рисунок 105).

или

или  - сила затяжки соединения;

- сила затяжки соединения;

f - коэффициент трения на стыке деталей: f=0,1-0,2.

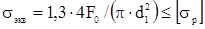

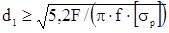

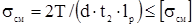

Сила F0 вызывает в сечении болт по внутреннему диаметру резьбы напряжения растяжения и кручения (К = 1,3 - коэффициент запаса тогда условия прочности болта но допускаемым напряжениям:  ,

,

откуда  .

.

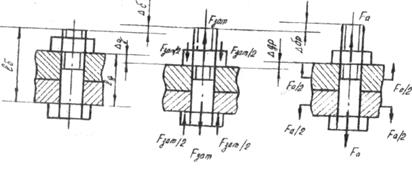

Напряженное болтовое соединение с предварительной затяжкой. В затяну- том болтовом фланцевом соединении после приложения к нему рабочей нагрузки, действующие на болты осевые силы могут вызвать, большие удлинения болтов, что приведет к разгерметизации или "раскрытию" стыка. В таких случаях работоспособность соединения обеспечивается с помощью предварительной затяжки болтов Fзат, а расчетную нагрузку на болты F  определяют с учетом деформаций деталей стыка и болтов.

определяют с учетом деформаций деталей стыка и болтов.

Предварительная затяжка Fзат создается при монтаже стыка и вызывает начальное удлинение болтов  и уменьшение суммарной толщины стягиваемых деталей

и уменьшение суммарной толщины стягиваемых деталей  . При этом

. При этом  (Рисунок 106).

(Рисунок 106).

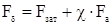

При приложении к данному соединению внешней рабочей нагрузки Fa часть ее равная  дополнительно растягивает болт, а остальная часть

дополнительно растягивает болт, а остальная часть  затрачивается на уменьшение деформаций стягиваемых деталей - разгрузку соединения.

затрачивается на уменьшение деформаций стягиваемых деталей - разгрузку соединения.

Таким образом

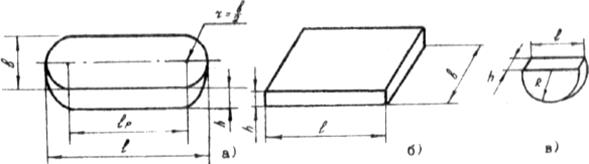

призматические шпонки ГОСТ 23360-78 изготовляются в 3-х исполнениях (Рисунок 106): исполнение А - со с кругленными торцами; исполнение С - с одним скругленным, другим плоским; с плоскими торцами - исполнение В. Рабочими являются боковые более узкие грани шпонок высотой h. Размеры сечений и пазов принимают по ГОСТ 23360-78 в зависимости от d вала (Рисунок 3.65 а,б).

|

Призматические высокие шпонки отличаются глубиной соприкосновения шпонки с деталью -1(, применяют для передачи больших моментов.

Отношение высоты к ширине:

h/b = 1 при d < 22 мм,

h/b = 0,56 при d > 22 мм.

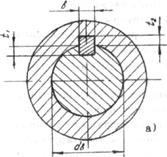

Сегментные шпонки принимают по ГОСТ 24071 -80 и применяют при передаче небольших моментов, т.к. глубоко врезаются в вал и ослабляют его, удобны при монтаже и демонтаже (Рисунок 106 в).

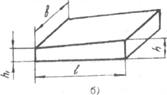

Клиновые шпонки - применяются как клин (Рисунок 107). Стандартная высота - h по ГОСТ 24068-80.

Боковые зазоры необходимы для обеспечения возможности монтажа шпонки. Эти шпонки передают момент верхней и нижней сторонами.

|

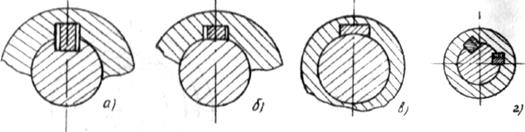

По способу расположения на валах различают шпонки (Рисунок 107):

б) Шпонка на лыске, должна быть туго затянута. Передает момент

за счет сил трения.

в) Фрикционная шпонка применяется там, где деталь меняет свое

место на валу, и куда трудно поставить другую шпонку.

г) Тангенциальные шпонки состоят из двух односкосых клиньев. Вводятся в пазы ударом. Применяются для вала с диаметром

более 60 мм и больших вращающих моментов.

Выбор шпонок :

|

Шпонки массовые детали и поэтому они стандартизированы. Шпонки выбираются по стандартам, по таблицам.

В таблицах даются в зависимости от диаметра вала размеры сечения шпонки db  b x h , t,, t, и для каждого сечения шпонки дается ряд допускаемых длин

b x h , t,, t, и для каждого сечения шпонки дается ряд допускаемых длин

bxh  Например, шпонка 160x10x50 ГОСТ 23360-78.

Например, шпонка 160x10x50 ГОСТ 23360-78.

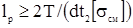

Причем из конструктивных соображений:  - (5. ..10) мм

- (5. ..10) мм

Чтобы найти изданного ряда длину шпонки проводится расчет шпоночного соединения на прочность. Расчет шпонок на прочность

Основной критерий работоспособности шпоночных соединений - прочность. Вращающий момент будет передаваться, когда

(Рис. 107).

(Рис. 107).

|

Отсюда сила, действующая на шпонку  . Под действием силы F шпонка испытывает деформацию смятия

. Под действием силы F шпонка испытывает деформацию смятия

;

;

- площадь смятия;

- площадь смятия;

;

;  ;

;

Если это условие не выполняется, то соединение образуют с помощью двух или трех шпонок, установленных под углом друг к другу соответственно 180° или 120°.

Соединения сегментными шпонками проверяют на смятие:

, где t, - рабочая глубина в ступице.

, где t, - рабочая глубина в ступице.

Этот расчет выполняется обычно как проектировочный

.

.

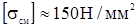

Для стальных шпонок  при работе со слабыми толчками значение допускаемых напряжений снижают на 1 /3, при ударной нагрузке - на 2/3.

при работе со слабыми толчками значение допускаемых напряжений снижают на 1 /3, при ударной нагрузке - на 2/3.

- для более слабого материала, шпонки или детали. Для чугуна или алюминия

- для более слабого материала, шпонки или детали. Для чугуна или алюминия  . Текстолит 20 МПа.

. Текстолит 20 МПа.

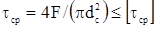

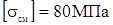

Проверка выбранной шпонки на срез:

,

,  - площадь среза;

- площадь среза;

ср

ср

Если  , то срезаться будет только шпонка.

, то срезаться будет только шпонка.

Для установки призматической шпонки в паз вала рекомендуют переходные посадки Н9/h9, N9/h9, Р9/h9, а в паз ступицы

Н10/h9. Is9/h9, H9/h9 - посадки с зазором.

Клиновая шпонка выбирается так же, как и призматическая, т.е. по диаметру определяются размеры b и h.

По b x h определяется l, причем клиновая шпонка может быть длинее на 10-20 мм ступицы и выступать из нее, а в уравнение подставляется длина, равная ступице.

Расчет ведется как проверочный по условию прочности на смятие рабочей поверхности контакта.

Клиновые шпонки применяются редко, т.к. они нарушают центровку вала, увеличивают вибрацию и преждевременный износ. Применяются при малых скоростях.

Дата добавления: 2015-08-08; просмотров: 1826;