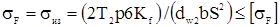

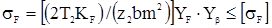

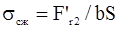

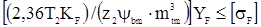

Тогда результирующее напряжение

.

.

;

;  ,

,

где  ,

,  ,

,  ;

;

SF - коэффициент безопасности;

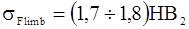

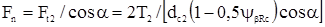

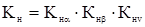

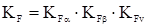

KF - коэффициент нагрузки, учитывающий реальные условия работы колес. По аналогии с расчетом на контактную прочность

Размеры и форма зубьев зависят от модуля и числа зубьев. Размерные величины h и S неудобны для расчетов. Их удобнее выразить через безразмерные коэффициенты и модуль:

;

;  ;

;

;

;

- коэффициент формы зуба.

- коэффициент формы зуба.

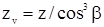

Учитывая, что

для прямозубых колес  ;

;

для косозубых колес  .

.

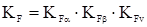

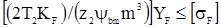

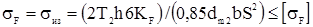

Формулы для проверочного расчета зубчатых передач.

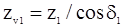

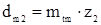

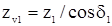

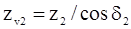

Величина коэффициента формы зуба YF выбирается из таблицы в зависимости от числа зубьев прямозубого зубчатого колеса или по эквивалентному числу зубьев  для косозубых колес.

для косозубых колес.

Yβ- коэффициент, учитывающий наклон зубьев ≈ cos β.

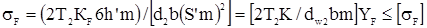

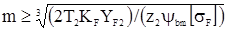

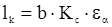

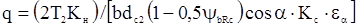

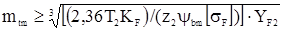

При проектном расчете открытых передач па прочность определяется модуль передачи, т.к. модуль является основным параметром, определяющим размеры чуба и, следовательно, его прочность.

Для прямозубых колес:

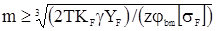

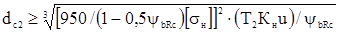

,

,

откуда  или

или

, мм

, мм

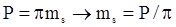

- формулы для проектного расчета открытых зубчатых передач. При определении модуля сначала определяют отношение

[σF1]/YF1 и [σF2]/YF2 и меньшее из значений подставляют в формулу.

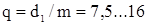

Полученный расчетный модуль округляют до стандартного. Число зубьев фактически выбирается в пределах:

z1 = 20...24 - тихоходные передачи,

z1 = 26...30 - быстроходные.

z2 = z1 • u, модуль m > 2...3 мм.

В открытых передачах зубья изнашиваются более интенсивно, чем в закрытых. Поэтому в формулы вводится коэффициент износа γ = 1,25... 1,5, тогда

, мм.

, мм.

3.7 Конические зубчатые передачи.

Применяются для передачи движения между пересекающимися валами. Угол пересечения может изменяться от 10°<Σ<170°. Конические колеса дороже в изготовлении и сложнее в монтаже. Несмотря на это имеют широкое применение.

3.7.1 Геометрия конических зубчатых колес.

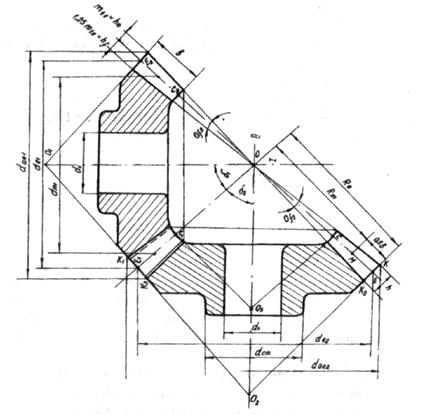

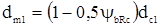

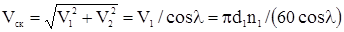

При построении проводим оси 1 и 2 валов. Строим δ1 и δ2 - углы наклона образующих I и II конусов. Длина образующей ограничивается так называемым внешним конусным расстоянием (Рисунок 74)

Рис 74.

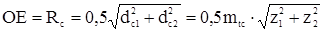

,

,

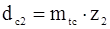

где mtc - внешний окружной модуль, являющийся стандартным. Конусы ОЕЕ1, и ОЕ1Е2 - называются основными или начальными конусами. При вращении зубчатых колес эти конусы перекатываются друг по другу без скольжения аналогично начальным окружностям цилиндрических зубчатых колес.

От точки Е отложим длину зуба - точку С, отношение

называется коэффициентом длины зуба но конусному расстоянию, По ГОСТ 12289-76  , тогда

, тогда  . Из точки Е и Е1 опустим перпендикуляры к образующим до пересечения с осями валов и получим новые конусы ЕЕ1О2 и Е1Е2О4.

. Из точки Е и Е1 опустим перпендикуляры к образующим до пересечения с осями валов и получим новые конусы ЕЕ1О2 и Е1Е2О4.

Конус О2ЕЕ1 называется наружным дополнительным конусом. Он строится таким образом, что его образующие перпендикулярны образующим основного конуса, основание совпадает с основанием основного конуса, а вершина лежит на оси вращения. Размеры, относящиеся к внешнему торцевому сечению, сопровождают индексом «е» Re , de.

.

.

Продолжим образующую О2Е и отложим значение внешнего окружного модуля mtc, т.е. получим высоту головки зуба - точку К.

так же на продолжении О2Е1 получим точку К1, точки К и К1 соединим с точкой О. ОК и ОК1 - называются образующими конуса выступов. Отложим по ЕО2 отрезок ЕК2 = 1,25 mtc на и на Е1О2 отрезок  .

.

ОК2 и ОК3 - называются образующими конуса впадин. Соединим точки С и С1, с точкой О3. Получим О3С1С - внутренний дополнительный конус.

В результате построения получим зуб конического колеса, который ограничивается подлине образующими наружного и внутреннего дополнительных конусов, по высоте - образующими конуса выступов и конуса впадин.

Дополнительные конусы ЕЕ1О2 и E1E2О1 характеризуются тем, что в плоскости их образующей зубья перекатываются без скольжения и имеют стандартный параметр. Т.к. зубья конических колес имеют разную высоту по длине, то проектирование их ведется по одному заранее обусловленному показателю.

У прямозубых конических колес это размер на внешнем (большем) торце, где удобнее производить измерения. У непрямозубых - в средней точке, точке М.

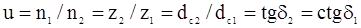

Передаточное число

,

,

где δ1 и δ2 - половины углов при вершинах начальных конусов.

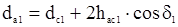

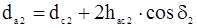

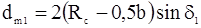

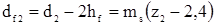

Диаметры окружностей внешних начальных конусов

;

;

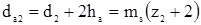

Диаметры окружностей конусов выступов

,

,

;

;

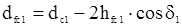

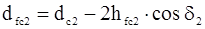

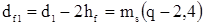

Диаметры окружности конусов впадин

,

,

;

;

Средние диаметры

,

,

.

.

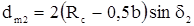

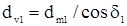

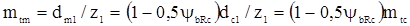

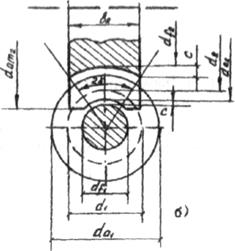

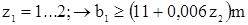

Понятие о приведенном (эквивалентном) зубчатом колесе (Рисунок 75).

Действительные профили зубьев конических колес весьма близки к профилям зубьев воображаемых приведенных цилиндрических колес с радиусами начальных окружностей, равным длинам образующих дополнительных конусов.

,

,  ,

,  ,

,  ,

,

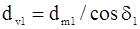

dv1 - диаметр приведенного (эквивалентного) колеса.

Определим диаметр окружности среднего конуса через dc1

,

,  .

.

Так как  ;

;  .

.

Модуль в среднем сечении

.

.

Рис 75.

Параметры приведенного колеса

.

.

3.7.2 Силы, действующие в зацеплении.

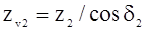

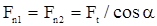

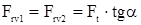

В зацеплении действуют три силы. Окружные силы

.

.

Сила нормального давления  .

.

Радиальная сила приведенною  .

.

Радиальная сила первою колеса уравновешивается осевой силой второго колеса  .

.

Осевая сила первого колеса уравновешивается радиальной силой второго колеса  .

.

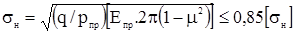

3.7.3 Особенности расчета конических передач на выносливость по контактным напряжениям.

Цель расчета: Предупредить выкрашивание рабочих поверхностей зубьев. Исходная формула Герца-Беляева

.

.

Учитывая консольное расположение колес допускаемые контактные напряжения принимают на 15% меньше.

Для закрытых передач расчет выполняется для колеса как проектный, то есть определяется dе2 - диаметр окружности внешнего начального конуса колеса.

- интенсивность нормальной силы (удельная нагрузка на единицу длины).

- интенсивность нормальной силы (удельная нагрузка на единицу длины).

Сила нормального давления

.

.

- коэффициент нагрузки, учитывающий реальные условия работы (аналогично цилиндрическим передачам).

- коэффициент нагрузки, учитывающий реальные условия работы (аналогично цилиндрическим передачам).

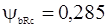

- коэффициент длины зуба по конусному расстоянию = 0,285;

- коэффициент длины зуба по конусному расстоянию = 0,285;

lk -длина контактных линий  ;

;

Кc - коэффициент, учитывающий суммарную длину контактных линий;

εα - коэффициент торцевого перекрытия для косозубых колес.

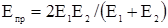

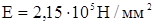

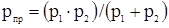

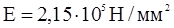

Итак  ;

;  - приведенный модуль упругости, учитывающий материал обоих колес, при Е1 = Е2; Епр = Е1 = Е2; для стали

- приведенный модуль упругости, учитывающий материал обоих колес, при Е1 = Е2; Епр = Е1 = Е2; для стали  .

.

- приведенный радиус кривизны профиля. Подставим в формулу Герца выражение, определяющее интенсивность нормальной силы, а также коэффициенты нагрузки, формы зуба, коэффициент, учитывающий механические свойства материала и коэффициент, учитывающий суммарную длину контактных линий, после преобразования получим при Σ = 90о:

- приведенный радиус кривизны профиля. Подставим в формулу Герца выражение, определяющее интенсивность нормальной силы, а также коэффициенты нагрузки, формы зуба, коэффициент, учитывающий механические свойства материала и коэффициент, учитывающий суммарную длину контактных линий, после преобразования получим при Σ = 90о:

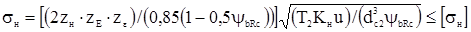

,

,

где zн zЕ zε - коэффициенты, учитывающие соответственно форму сопряженных поверхностей, механические свойства материалов колес и суммарную длину контактных линий.

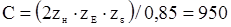

Частный вид формулы для стальных зубчатых колес

, при α = 20°;

, при α = 20°;  .

.

- формула для проверочного расчета стальных конических зубчатых колес на выносливость но контактным напряжениям.

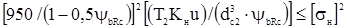

При проектном расчете определяется de2 - диаметр окружности внешнего начального конуса колеса, чтобы освободиться от радикала, возведем в квадрат вышеприведенное неравенство:

.

.

Откуда

, мм

, мм

- формула для проектного расчета конических передач.

Расчетное значение dе2 округляется до ближайшего большего стандартного значения.

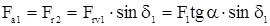

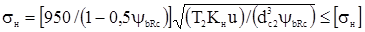

3.7.4 Особенности расчета конических передач на выносливость по напряжениям изгиба.

Этот расчет выполняется как проверочный с целью предупредить поломку зубьев.

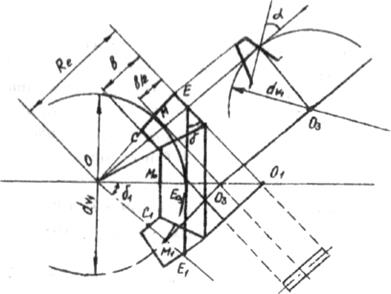

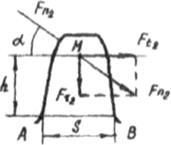

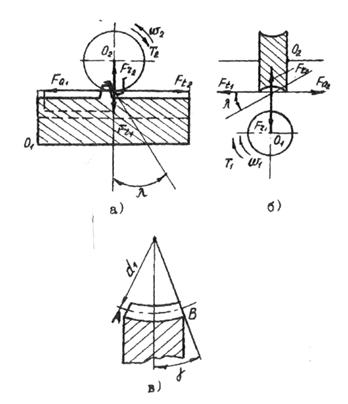

В плоскости приведенного зубчатого колеса рассмотрим силы, действующие на зуб (Рисунок 76. а).

В точку М на середине зуба по линии нормального зацепления действует сила нормального давления. Перенесем силу по линии действия на ось симметрии и разложим ее. Опасное сечение представляет собой трапецию (Рисунок 76. б):

а)

б)

Рис 76.

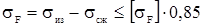

АВ - опасное сечение, оно будет под точкой М в середине зуба. Центр тяжести у трапеции не в середине, а на расстоянии 0,4 b oт большего основания, т.к. мы рассчитываем несколько ослабленное сечение (т.е. середину зуба), то компенсируем это тем, что уменьшены на 15% [σ]F, т.е. примем 0,85 [σ]F, и в дальнейшем считаем опасное сечение прямоугольным с шириной S и длиной b. Аналогично цилиндрическим колесам, зубья конического колеса рассчитываются по результирующему напряжению ору основания зуба, равному разности изгибающих и сжимающих напряжений:

.

.

Напряжения изгиба

,

,

где  ;

;  .

.

Напряжение сжатия  .

.

,

,

где  - коэффициент нагрузки, учитывающий реальные условия (аналогично цилиндрическим передачам).

- коэффициент нагрузки, учитывающий реальные условия (аналогично цилиндрическим передачам).

Учитывая, что  , по аналогии с цилиндрическими передачами

, по аналогии с цилиндрическими передачами  - формула для проверочного расчета конических колес на изгиб,

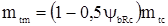

- формула для проверочного расчета конических колес на изгиб,  , где mtm - средний модуль; mtc - торцевой модуль.

, где mtm - средний модуль; mtc - торцевой модуль.

Коэффициент формы зуба  - выбирается из таблиц

- выбирается из таблиц

в зависимости от приведенного числа зубьев

;

;

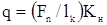

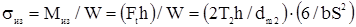

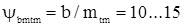

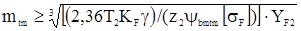

При проектном расчете открытых конических передач определяется модуль в среднем сечении.

Примем  - коэффициент длины зуба по модулю, тогда

- коэффициент длины зуба по модулю, тогда  ,

,

откуда  .

.

При определении модуля сначала определяются отношения  и

и  и меньшее значение подставляется в формулу.

и меньшее значение подставляется в формулу.

Полученный расчетный модуль округляется до ближайшего большего стандартного.

В открытых передачах зубья изнашиваются более интенсивно, чем в закрытых, поэтому в формулу вводится коэффициент износа, учитывающий снижение прочности γ = 1,25 ... 1,5:

.

.

3.8 Червячные передачи.

Применяются для передачи вращающего момента между валами, у которых угол скрещивания осей обычно составляет 90° (Рисунок 77.).

Червячная передача - это винтовая передача, у которой ведущее звено - червяк имеет 1...4 заходов (витков), а ведомое - червячное колесо > 28 зубьев.

В большинстве случаев ведущим является червяк, т.е корткий винт с трапецеидальной или близкой к ней резьбой.

Если червячное колесо представляет собой цилиндрическое косозубое колесо, то зубья имеют точечный контакт, малую нагрузочную способность и повышенный износ (Рисунок 77. а).

Наиболее широко распространены колеса с зубьями дугообразной формы, которые охватывают червяк по дуге с углом 2γ = 60... 110°.

При этом возникает линейный контакт, следовательно, повышается нагрузочная способность передачи (Рисунок 77. б).

|

Рис 77.

Параметрам червяка приписывается индекс -1.

Параметрам колеса - 2.

Достоинства червячной передачи:

1) Плавность и бесшумность работы;

2) Компактность;

3) Возможность получения больших передаточных чисел (до 1000);

4) Возможность получения самотормозящей передачи.

Недостатки:

1) Низкий KПД вследствие скольжения;

2) Значительное выделение тепла;

3) Применение ДЛЯ венцов червячных колес дефицитных антифрикционных материалов;

4) Повышенный износ колес.

Применяются червячные передачи при небольших и средних мощностях до 50 кВт, предпочтительно в приводах периодического действия (во избежание перегрева).

3.8.1 Классификация червячных передач.

В зависимости от формы внешней поверхности червяка передачи бывают с цилиндрическим или с глобоидным червяком.

Глобоидная передача имеет повышенный КПД более надежна и долговечна, но из-за сложности изготовления имеет ограниченное применение.

В зависимости от направления винтовой линии резьбы червяка передачи бывают с правым или левым червяком. Наибольшее применение имеют правые червяки.

В зависимости от числа заходов резьбы червяка передачи бывают с однозаходным или многозаходным червяками.

В зависимости от расположения червяка относительно колеса передачи бывают с нижним, верхним и боковым червяком.

При V1 ≤ 4 м/с - нижний червяк.

При V1 > 4 м/с - верхний червяк.

В зависимости от формы винтовой поверхности резьбы цилиндрического червяка передачи бывают с архимедовым, конволюнтным и эвольвентными червяками. Каждый из них требует различных способов нарезания.

3.8.2 Геометрия червячного зацепления (основные параметры).

Геометрические размеры червяка и колеса определяют по формулам, аналогичным формулам дня зубчатых колес.

В червячной передаче расчетным является осевой модуль червяка ms, равный окружному модулю червячного колеса mt.

Основными геометрическими размерами червячного зацепления являются (Рисунок 78):

Рис 78.

1) Угол профиля зуба колеса 2α равен углу профиля витка червяка в осевом сечении  ;

;  - передаточное число;

- передаточное число;

2) Осевой шаг червяка  - осевой модуль;

- осевой модуль;

3) Ход винтовой линии (Рисунок 79),  , z - число заходов червяка;

, z - число заходов червяка;

Рис 79.

4) Высота головки зуба  ;

;

5) Высота ножки зуба  , тогда боковой зазор

, тогда боковой зазор  ;

;

6) Коэффициент диаметра червяка (число модулей в диаметре делительного цилиндра)  ;

;

7) Делительные диаметры червяка  ; и колеса

; и колеса  ;

;

8) Начальные диаметры червяка  ; и колеса

; и колеса  ;

;

9) Диаметры окружности выступов

,

,

;

;

10) Диаметры окружности впадин

,

,

;

;

11) Межосевое расстояние

;

;

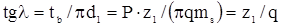

12) Длина нарезной части червяка b1 - в зависимости от числа заходов z1: при  . От z1 зависит наружный диаметр колеса

. От z1 зависит наружный диаметр колеса  ; ширина – b2 - колеса

; ширина – b2 - колеса  ;

;

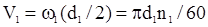

13) Угол подъема винтовой линии червяка (Рисунок 79)  - ход винтовой линии.

- ход винтовой линии.

;

;

|

14) Угол обхвата червяка колесом  .

.

Во время работы червячной передачи нитки червяка скользят по зубьям червячного колеса.

Скорость скольжения Vск направлена по касательной к винтовой линии делительного цилиндра червяка (Рисунок 80).

Векторы окружных скоростей червяка V1 и колеса V2 взаимно перпендикулярны (Рисунок 80).

,

,

.

.

Скорость скольжения определяется из параллелограмма скоростей

Vcк всегда больше V1. Большое скольжение в червячной передаче повышает износ зубьев колеса, увеличивает склонность к заеданию.

3.8.3 Материалы червячной пары.

Материалы червячной пары должны иметь низкий коэффициент трения, обладать хорошей износостойкостью и пониженной склонностью к заеданию.

Червяки изготавливают из среднеуглеродистой стали 40,45,50 ГОСТ 1050-88, легированной стали 40Х, 40ХН, ЗОХГСА. Термообработка - закалка до 45-55 HRC с последующей шлифовкой.

Венцы колес: при Vск = 6...25 м/с - оловянистые бронзы

БрОФЮ-1, БРОНФ, БрО1Ф1, БрО1ОН1Ф1. При Vск = 2...6 м/с применяют алюминиевые бронзы Бр А9Ж-4, БрА10Ж4Н4, при Vcк<2 м/с применяют серый чугун СЧ12, СЧ15, ГОСТ 1412-85, σв =120 МПа и 150 МПа при растяжении.

3.8.4 Силы, действующие в зацеплении.

|

Показывают в двух плоскостях (Рисунок 81).

Рис 81.

Дата добавления: 2015-08-08; просмотров: 1202;