Это две основные характеристики, необходимые для выполнения

проектного расчета любой передачи.

|

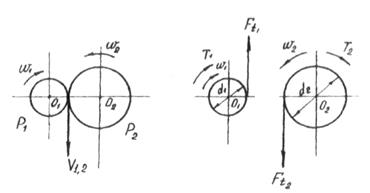

Рис 70.

Характеристиками передачи также являются:

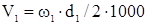

а) механический КПД передачи -  ,

,

для многоступенчатых передач -  ,

,

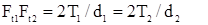

б) окружная скорость - V ведущего и ведомого звена

, м/с, где d1 - диаметр, мм;

, м/с, где d1 - диаметр, мм;

в) окружная сила в передаче

,H, где Т, - вращающий момент, Нмм;

,H, где Т, - вращающий момент, Нмм;

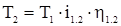

г) вращающий момент

, Нмм.

, Нмм.

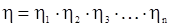

Вращающий момент ведущего вала является моментом движущих сил, его направление совпадает с направлением вращения вала.

Момент на ведомом валу - Т, является моментом сил сопротивления движению, его направление противоположно направлению вращения вала. Направление окружных сил Ft1 и Ft2 взаимно противоположно.

Связь между вращающими моментами:  ;

;

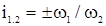

д) передаточное отношение - i ,i1.2 - отношение угловых скоростей

ведущего вала к ведомому, взятое с алгебраическим знаком:

.

.

Знак "+" указывает на направление вращения ведомого колеса относительно ведущего : "+"- для внутреннего зацепления; "-" – для внешнего зацепления;

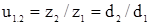

е) передаточное число – u1.2: отношение чисел зубьев ведомого колеса к ведущему (или диаметров):

.

.

3.5.3 Зубчатые передачи.

Зубчатые передачи широко применяются в различных отраслях машиностроения и приборостроения.

Достоинства: компактность, высокий КПД, большая долговечность и надежность в работе, постоянство передаточного числа, возможность применения в широком диапазоне мощностей, небольшая нагрузка па валы, простота в обслуживании и др.

Недостатки: шум при работе с большими скоростями, высокие требования к точности изготовления и монтажа, невозможность осуществления бесступенчатого изменения передаточного числа и др.

Классификация зубчатых передач.

К зубчатым передачам относятся:

а) цилиндрические прямозубые передачи;

б) цилиндрические косозубые передачи β = (8...25)°;

в) шевронные передачи, т.е. сдвоенные косозубые колеса с противоположным наклоном зубьев β= (25...40)°;

г) цилиндрические передачи с внутренним зацеплением;

д) реечные передачи;

е) конические передачи с пересекающимися осями валов.

Зубья колес получают нарезанием по двум основным способам:

1) Способы, при которых копируется форма профиля инструмента - это нарезание зубьев специальными дисковыми или пальцевыми модульными фрезами;

2) Способы, при которых используется метод обкатки инструмента относительно заготовки (нарезание долбяками, гребенками, червячными фрезами). Режущий инструмент профилируется на основе исходного контура (инструментальной рейки).

При изготовлении зубчатых колес неизбежны погрешности: отклонение вала, биение колес и др. Все эти погрешности приводят к повышенному шуму во время работы и преждевременному разрушению. Точность зубчатых передач регламентируется стандартами, в которых 12 степеней точности, расположенных в порядке убывания точности. Наибольшие распространения в общем машиностроении имеют 6, 7, 8 и 9 степени точности: 6-я степень точности соответствует скоростным высокоточным передачам (изготавливают червячными фрезами или зубодолблением); 7-я - точным передачам; 8-я - передачам средней точности (дисковыми или пальцевыми фрезами); 9-я - тихоходным передачам пониженной точности (литье или штамповка).

Во избежание заклинивания зубьев в зацеплении должен быть гарантированный боковой зазор. Стандартом предусмотрено 6 видом сопряжения: Н - нулевой зазор; Е, - малый зазор; С, Д - уменьшенный зазор; А - увеличенный зазор.

Стандарт устанавливает допуски на межосевые расстояния, перекос валов и другие параметры.

3.5.4 Условия работы, повреждения и критерии расчета зубчатых передач.

В процессе зацепления на зуб действует нагрузка, передаваемая зацеплением, действуют и силы трения. Циклическое изменение напряжений от сил зацепления может быть причиной поломки зубьев и усталостного выкрашивания их поверхностей, а трение в зацеплении вызывает износ и заедание зубьев.

Поломка зубьев. Является следствием возникновения больших изгибных напряжений у основания зуба от силы Ft. Усталостные трещины образуются на той стороне зуба, где от изгиба возникают большие напряжения растяжения. Усталостную поломку предупреждают расчетом на прочность по напряжениям изгиба.

Усталостное выкрашивание рабочих поверхностей зубьев является основным видом разрушения зубьев закрытых передач. Выкрашивание рабочих поверхностей происходит под действием силы нормального давления F , которая вызывает появление значительных поверхностных или контактных напряжений. Эти напряжения - причина появления микроскопических трещин на поверхности зуба, в эти трещины под давлением попадает масло, что является причиной дальнейшего развития трещин и выкрашивания частиц поверхности, которое прогрессивно возрастает.

Усталостное выкрашивание зубьев предупреждают расчетом на прочность по контактным напряжениям.

В открытых передачах выкрашивания не наблюдается, т.к. процесс износа поверхности зубьев опережает процесс развития усталостных трещин.

Износ зубьев является основным видом разрушения зубьев открытых передач. Появляется вследствие попадания на рабочие поверхности зубьев абразивных частиц, пыли, грязи. Износ можно уменьшить защитой зубчатых передач от попадания пыли, периодической чисткой передач, повышением твердости и уменьшением шероховатости рабочей поверхности зубьев.

Заедание зубьев - процесс наслоения металла на рабочей поверхности. Пол действием трения и тепла более мягкий зуб колеса как бы намазывается на более твердый зуб шестерни. Появляются так называемые задиры, которые способствуют износу.

Заедание зубьев предупреждают выбором соотвегствующих материалов и термической обработки, повышением твердости и класса чистоты рабочей поверхности зуба.

3.5.5 Материалы и обработка зубчатых колес.

Основным материалом для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

Первая группа - колеса с твердостью < НВ 350. Относятся к пластичным материалам с большой вязкостью. Применяются в мало или средненагруженных передачах.

Благодаря невысокой твердости зубья нарезаются после термообработки. Такие зубчатые колеса не требуется дополнительно шлифовать и доводить. Дешевы и проще в изготовлении.

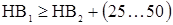

Материалами служат среднеуглеродистые стали 35...50 ГОСТ 1050-88 из конструкционных 40Х, 40ХН, 45ХН, 50Х ГОСТ 4543-71. Термообработка (ТО) - улучшение - т.е. закалка с высоким отпуском. Для колес большого диаметра применяется нормализация. Колеса хорошо прирабатываются и не подвержены хрупкому разрушению. Для равномерного износа зубьев и лучшей их прирабатываемости твердость шестерни должна быть на (25...50) НВ больше твердости колеса

Вторая группа - колеса с твердостью > НВ 350. Применяются в тяжелонагруженных передачах. Высокая твердость достигается объемной или поверхностной закалкой, цементацией, азотированием, цианированием. Зубья нарезаются до упрочняющей обработки, после упрочняющей обработки, зубья деформируются. Поэтому обязательно дополнительное шлифование или притирка. Изготовление дороже и сложнее. Но обладают большей нагрузочной способностью при меньших габаритах. При цементации используются стали 15, 20, 15Х, 20Х с последующей поверхностной закалкой. Объемная закалка с низкотемпературным отпуском применяется для среднеуглеродистых сталей: 35, 40 ГОСТ 1050-88.

В передачах общего назначения (редукторы) экономически целесообразно применять колеса с твердостью ≤ НВ2 350.

В начале назначают материал и термообработку колеса с определенной твердостью  .

.

Дата добавления: 2015-08-08; просмотров: 936;