Средства детонирования 3 страница

Подготовка целлюлозы марок ХЦ и ЦА к этерификации. До подачи на этерификацию кипы целлюлозы марок ХЦ и ЦА должны быть разрыхлены, после чего она должна быть однородна по величине частиц и не иметь в своем составе неразрыхленных комков. Разрыхлением целлюлозе придается не только улучшенная реакционная способность, но обеспечивается транспортабельность ее в пневмотранспортной трубе. Рыхление целлюлозы осуществляется на кипорыхлителях.

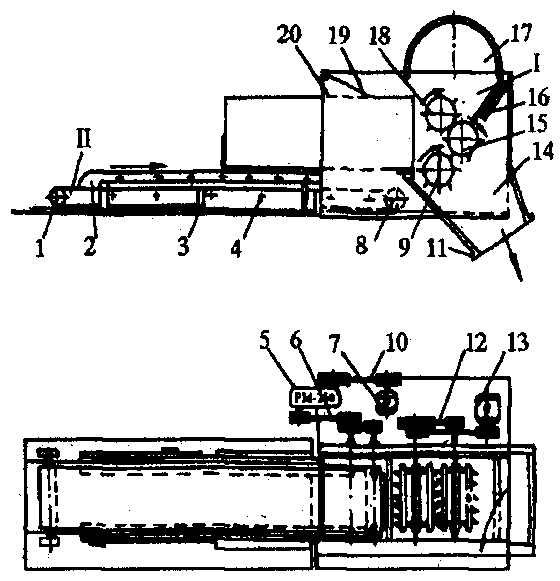

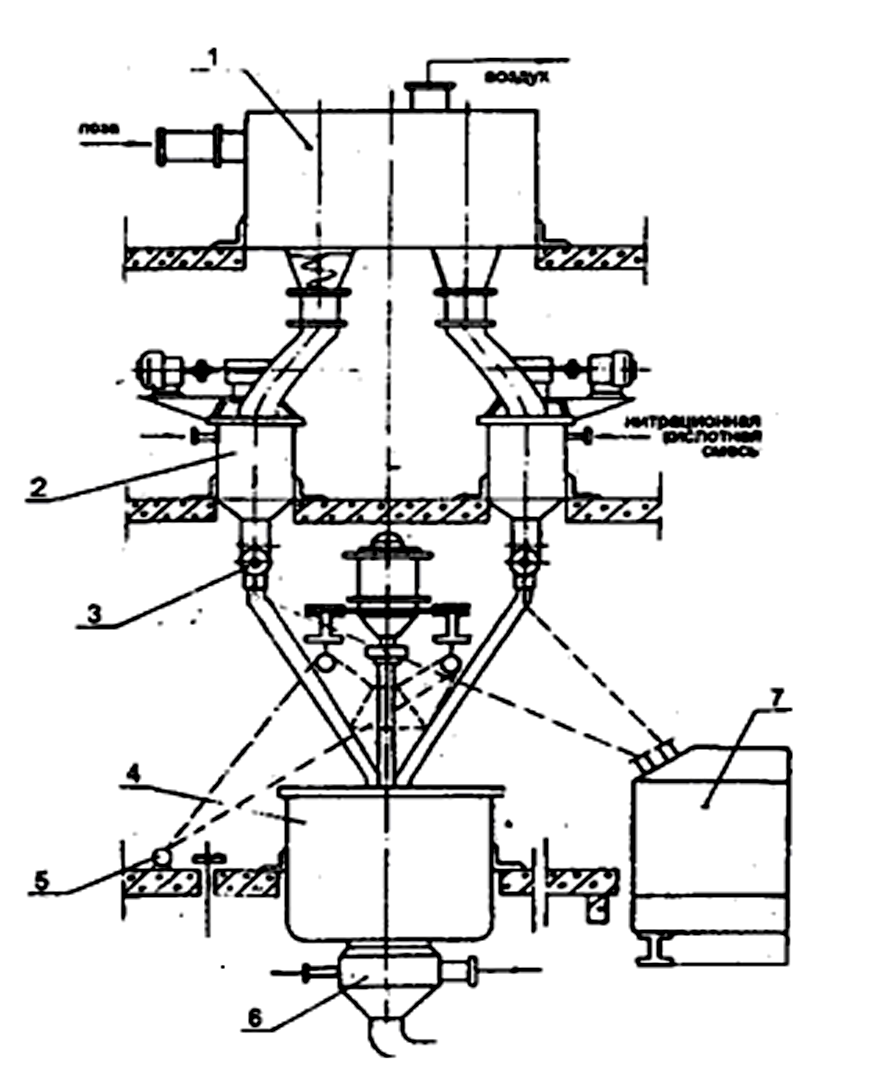

Кипорыхлитель (рисунок 10) имеет три быстро вращающихся в одном направлении рыхлительных барабана, два из которых разрыхляют кипу целлюлозы, а один выбрасывает разрыхленную целлюлозу в разгрузочную воронку.

Кипорыхлитель состоит из механизма рыхлительных барабанов 1 и транспортера подачи кип целлюлозы к механизму рыхления 2. Рыхлительный механизм включает корпус 14, в котором смонтированы три рыхлительных барабана 9, 15, 18 с закрепленными на поверхности рыхлительными зубьями. Всем трем барабанам передается вращение от электродвигателя 13 через клиноременную передачу 12.

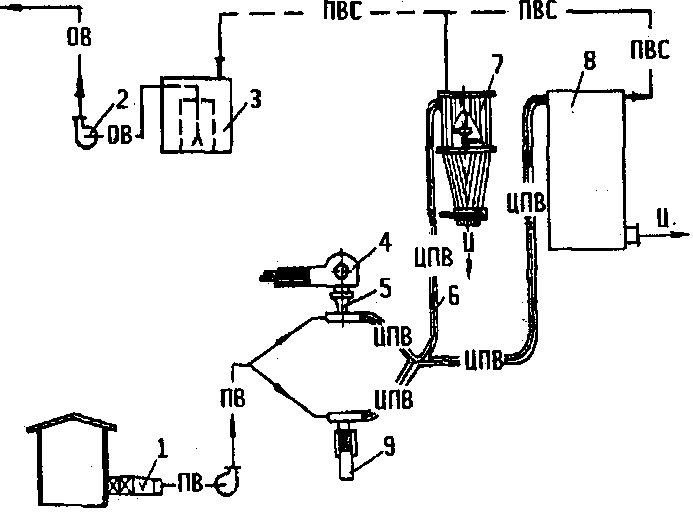

ПВ - подогретый воздух; ЦПВ - целлюлоза с подогретым

воздухом; ПВС - паровоздушная смесь; ОВ - осветленная вода

Рисунок 9 - Технологическая схема фазы измельчения и сушки

целлюлозы

Рисунок 10 - Кипорыхлитель

Рыхлительные барабаны закрыты кожухом-ловушкой 17, в котором имеется на шарнирах наклонная плоскость 16. Ловушка в нижней части заканчивается патрубком 11, присоединенным к загрузочному патрубку конфузорно-диффузорной воронки. Транспортер подачи кип к рыхлительному агрегату состоит из рамы 3, на которой смонтированы приводной 8 и натяжной 1 барабаны транспортерной ленты 2, и поддерживающих роликов 4. Для направления движения кипы целлюлозы со стороны рыхлительного механизма имеются боковые щеки 20, на которых смонтирована защитная заслонка 19. Вращение от электродвигателя 7 приводному барабану передается через клиноременную передачу 10 на редуктор 5 и клиноременную передачу 6 на приводной вал транспортера.

Работа кипорыхлителя. Распакованная кипа целлюлозы укладывается на транспортер вдоль оси движения транспортерной ленты 2 и подается в рыхлительный механизм. С помощью зубьев, закрепленных на передних рыхлительных барабанах 9, 18, при вращении последних кипа разрыхляется и разрыхленная целлюлоза попадает в ловушку 17, из ловушки по наклонной плоскости 16 – под воздействие барабана 15. Часть целлюлозы нижним барабаном 9 увлекается в патрубок 11, на пути вновь подхватывается зубьями барабана 15. Пройдя многократную обработку, разрыхленная целлюлоза марки ЦА и марки ХЦ поступает в загрузочный бункер конфузорно-диффузорной воронки пневмотранспортной сушильной трубы.

Степень рыхления можно регулировать скоростью транспортерной ленты, с увеличением скорости степень рыхления уменьшается, и, наоборот, с уменьшением скорости степень рыхления увеличивается.

Подготовка целлюлозы марки РБ к этерификации. Механическая подготовка полотна бумаги к этерификации сложнее, чем подготовка рыхлых форм целлюлозы. Высокая механическая плотность бумаги требует сложных конструкций измельчительных механизмов.

На этерификацию полотна бумаги влияют не только технологические, но и физические факторы, т.е. не только плотность, влажность бумаги, величина ее элементов, но и состояние поверхностей нитруемых элементов. Впитывающие свойства полотна бумаги со стороны образующих его плоскостей имеют меньшую степень, чем свежеобразованные торцевые поверхности. Реакционная способность у вновь образованной поверхности зависит от чистоты среза: чем чище поверхность среза, тем выше его реакционная способность. Чистота среза также необходима и для обеспечения одновременной пропитки кислотами волокон целлюлозы, расположенных в этой поверхности, лучшей отдачей кислоты при ее вытеснении. Кроме того, высокая степень чистоты характеризуется и меньшим количеством пыли. Таким образом, механическая подготовка полотна бумаги к этерификации должна заключаться не только в увеличении ее поверхности, но и в обеспечении ее высокой реакционной (впитывающей) способности. Это достигается раскрытием глубинных слоев материала в полотне бумаги при чистом срезе, обеспечивающем перерезание отдельных волокон в направлении, перпендикулярном их расположению, а также образованием такой формы отдельных элементов, в которой вновь образованная торцевая поверхность имеет наибольшую величину по сравнению с ее основной поверхностью.

Наиболее выгодна форма элемента сечки в виде ромба. Общая реакционная площадь частицы при этом возрастает на 27 % по сравнению с квадратной при одновременном увеличении торцевого параметра на 27 %.

Таким образом, механическая подготовка полотна бумаги перед этерификацией сложна и ответственна. Сложность этой операции заключается в том, что 1 м2 бумаги надо разрезать не менее чем на 10800 отдельных элементов, которые имеют площадь 10–25 мм2 и чистый срез, сохраняющий исходную плотность, и обладают хорошей реакционной способностью. Для получения чистого среза бумажного полотна необходимо иметь минимальные зазоры между режущими лезвиями около 1012 мкм. Решающим фактором является скорость резания. Для резки бумаги наиболее подходят дисковые ножи. Степень чистоты среза также зависит и от механической прочности бумажного полотна, которая определяется его поверхностной плотностью (г/м2), средней плотностью (г/м3), влажностью и толщиной бумажного полотна.

Для придания бумажным элементам ромбовидной формы продольно разрезанное полотно должно располагаться по оси его движения под углом, затем поступать под валки дисковых ножей, и полоски разрезаются в поперечном направлении, образуя бумажные элементы ромбовидной формы заданных размеров. Был разработан и внедрен в промышленность станок для резки бумаги типа СРЦ-К, отвечающий этим требованиям.

Станок СРЦ-К (рисунок 11) состоит из узла раскатов, на которых устанавливаются бумажные рулоны 10, узла продольной резки с гребенкодержателем 2. Над узлом продольной резки имеются валки подачи 9 бумажного полотна в механизм продольной резки.

Под механизмом продольной резки находится бункер-укладчик 12. Для резки «зиг-полотна» имеется механизм поперечной резки 15. Вращение всех узлов осуществляется от электродвигателя 5 через редуктор 8. Механизму продольной резки вращение передается от редуктора, механизму поперечной резки – через промежуточный приводной вал 3 и коническую зубчатую передачу. Электродвигатель имеет автоматическое пускорегулирующее устройство 6 с реле времени и кнопками «пуск» и «стоп» 7. Все узлы станка расположены на плите 4.

Рисунок 11 - Станок СРЦ-К

Механизм продольной резки состоит из дисковых ножей диаметром 156 мм и толщиной 3 мм, смонтированных на валах. Меняя толщину ножей, можно получить сечку с разными размерами. На каждом валу имеется по 173 ножа, что составляет длину режущей части вала, равную 1050 мм из расчета резания полотна бумаги шириной 1 м. Между дисковыми ножами установлены распорные кольца толщиной

3 мм и наружным диаметром 100 мм. Они образуют между ножами пазы, в пространство которых помещены ножи соседнего валка. Конструкция дисковых ножей исключает их боковое смещение, так как по обе стороны ножей происходит процесс резания бумаги, и они взаимно уравновешиваются. Установленные зазоры между лезвиями ножей сох-раняются в течение работы и не изменяются при изменении толщины бумаги.

Вдоль осей по образующей поверхности ножей продольной резки имеются канавки квадратного сечения (3×3 мм), которые выводят ножи из зацепления, при этом бумага не прорезается, и продольные полоски скрепляются между собой поперечными перемычками шириной 3 мм через каждые 225 мм, и образуется «сетчатое полотно».

Режущие валы механизма поперечной резки аналогичны валам механизма продольной резки, за исключением того, что они не имеют на образующей поверхности ножей канавок для образования перемычек и короче первых на 200 мм. Укорочение вызвано необходимостью избежать прогиба валов, так как усиление изгиба при резке трех-четырех слоев «зиг-полотна» больше, чем при резке одного полотна. Глубина посадки ножей не должна быть более двух толщин разрезаемого полотна - 0,4–0,5 мм для узла продольной резки и 1,2–1,5 мм для узла поперечной резки.

Скорость продольной резки принята 150–200 м/мин, поперечной резки – в три раза меньше.

Работа станка заключается в следующем: рулон бумаги устанавливается в механизм раската, и бумажное полотно заправляется в валики подачи (см. рисунок 11). Включением кнопки «пуск» станок запускается в работу, с помощью автоматического электропускателя постепенно нарастает частота вращения рабочих валиков до максимальной. После продольной резки полученное «сетчатое полотно» бумаги 13 поступает в бункер-укладчик 12. Накладываясь друг на друга, два направления движения полотна – колебательное в бункере-укладчике 12 и прямолинейное на нижнем транспортере 2 – на ленте последнего «сетчатое полотно» образуют «зиг-полотно» 1.

По мере продвижения «зиг-полотна» к дисковым ножам поперечной резки верхний транспортер 14 сжимает его, и в сжатом состоянии «зиг-полотно» поступает на резку. После поперечной резки бумаги получается сечка размером 3−3 мм или 6−6 мм.

Кипорыхлители и резательные станки являются также и дозаторами подачи целлюлозы в загрузочный бункер конфузорно-диффу-зорной воронки.

Равномерная влажность высушенной целлюлозы может быть достигнута при одинаковой начальной ее влажности и однородности массовой концентрации целлюлозы в воздухе. С повышением массовой концентрации процесс сушки ухудшается.

Сушка целлюлозы.До внедрения пневмотранспортного сушильного агрегата целлюлозу перед этерификацией сушили до 1 % влажности. Однако перед этерификацией за счет сорбции влаги из окружающего воздуха влажность целлюлозы достигала 3 % и более. Поэтому проводить сушку целлюлозы перед этерификацией до влажности ниже 3 % нецелесообразно. Содержание в целлюлозе 3–4 % влаги не ухудшает качества нитрата целлюлозы и не создает отрицательных явлений при этерификации. При этом абсолютные расходы серной и азотной кислот фактически не изменяются. Практически на заводах целлюлозу сушат до влажности не выше 5 %.

Пневмотраспортный сушильный агрегат состоит из калориферной установки, вентилятора, пневмотранспортной трубы и конфузорно-диффузорной воронки.

Калориферная установка обеспечивает необходимый подогрев воздуха, поступающего на сушку. Нагнетательный вентилятор подает на сушку требуемый объем воздуха, перемещая воздух и целлюлозу в пневмотранспортной трубе с заданной скоростью. Конфузорно-диффу-зорная воронка предназначена для питания пневмотранспортной трубы целлюлозой.

В пневмотранспортной сушильной трубе происходит интенсивная термическая обработка частиц целлюлозы. Температура транспортируемого воздуха колеблется в зависимости от исходного целлюлозного материала от 70 до 110 °С. Целлюлоза, перемещаясь вместе с нагретым воздухом по пневмотранспортной трубе, подсушивается до требуемой влажности.

Из пневмотранспортной сушильной трубы подсушенная целлюлоза поступает в приемные бункеры.

Смешение кислот.В производстве нитратов целлюлозы имеются две технологические схемы смешения кислот: периодического действия и непрерывного действия.

Для приготовления кислотных смесей в производстве нитратов целлюлозы используют свежие концентрированные азотную и серную кислоты, отработанную кислотную смесь, олеум и меланж.

При составлении свежих тройных нитрационных кислотных смесей применяют свежую серную и слабую азотную кислоты. Массовая концентрация слабой азотной кислоты должна быть 45–55 %. Кислоты из хранителей через мерники в соответствии с расчетом заливаются в смеситель кислот: вначале серная кислота, затем при работающих лопастях смесителя определенными порциями азотная кислота. Выделяющееся тепло при смешивании кислот вращающимися лопастями равномерно распределяется по всей массе кислоты.

Температура кислоты в смесителе не должна превышать 50 °С, выше 50 °С заливка азотной кислоты прекращается. После смешения всех порций полученная нитрационная кислотная смесь отбирается для анализа. Если нитрационная кислотная смесь не отвечает требуемому составу, производится ее корректировка. Кислотная смесь исправляется олеумом и крепкой азотной кислотой. Если при анализе получены удовлетворительные результаты, то нитрационная кислотная смесь перекачивается в расходные баки.

При изготовлении нитрационной кислотной смеси из отработанных и свежих кислот в смеситель кислот вначале закачивается предварительно очищенная на фильтре, отработанная нитрационная кислотная смесь, затем при работающих лопастях смесителя заливаются све-жие кислоты. При этом, не дожидаясь результатов анализа отработанной нитрационной кислотной смеси, производят дозировку свежих кислот, руководствуясь предыдущими результатами анализов этой отработанной кислотной смеси, подлежащей освежению. Такая авансовая дозировка сокращает полный оборот смесителя и увеличивает его производительность. Время, необходимое для равномерного перемешивания кислот в смесителе, составляет 30 мин, его отсчет производится с момента окончания заливки в смеситель последней порции свежих

кислот.

Смесители кислот. Основным аппаратом на фазе смешения кислот является смеситель. На заводах эксплуатируются два типа смесителей: вертикальные и горизонтальные.

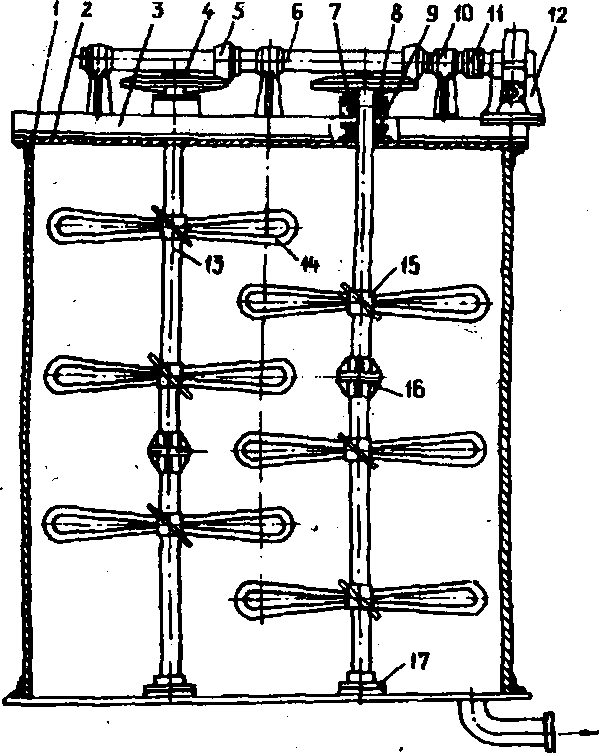

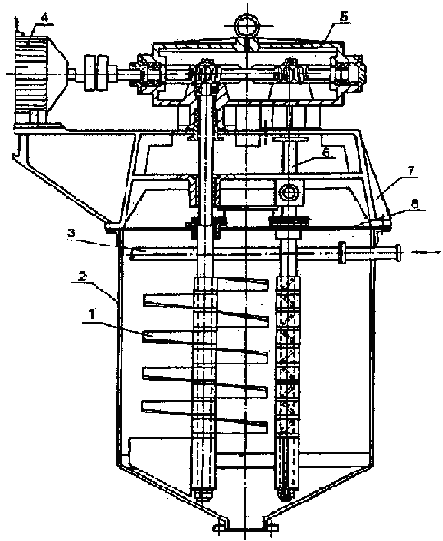

На старых действующих производствах установлены вертикальные смесители (рисунок 12).

Рисунок 12 – Вертикальный смеситель кислот

Сеситель состоит из корпуса цилиндрической формы 1, закрывающегося крышкой 2. В смесителе имеются два вертикальных ва-

ла 13, вращающихся в одну сторону. На каждом валу крепятся разъемными муфтами 15 по три четырехлопастных мешалки 14. Для удобства в эксплуатации валы разъемны и соединяются разъемными муфта-

ми 16. Валы смонтированы на трех подшипниках: шариковом 7, скользящем 17, упорном 8. В крышке валы уплотнены сальниковыми уплотнениями 9. Для жесткости на крышке смесителя установлена рама 3, на которой находится привод смесителя. Привод смесителя состоит из горизонтального вала 6 на трех подшипниках 10, на валу крепятся две конические шестерни 5. На концах вертикальных валов имеются большие конические шестерни 4. Горизонтальный вал муфтой 11 соединен с редуктором 12. В крышке смесителя имеется люк для его осмотра.

В дне имеется патрубок для откачки приготовленной кислотной смеси.

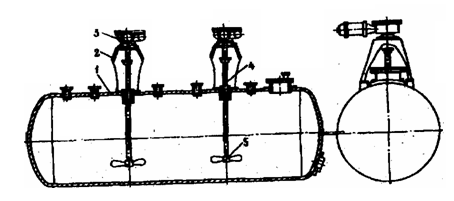

Этот тип смесителя имеет в зоне смешения кислот большое количество болтовых соединений и подшипники, что усложняет его эксплуатацию. Для данного типа смесителей достаточна частота вращения лопастей 18–20 об/мин. Увеличение частоты вращения лопастей требует увеличения мощности привода, кроме того, за счет более интенсивного выделения паров азотной кислоты увеличиваются потери кислоты отходящими газами.На некоторых производствах на фазах смещения кислотных смесей устанавливают горизонтальные цилиндрические смесители (рисунок 13) диаметром 2–3 м с двумя или тремя пропеллерными мешалками, при длине смесителя 5–6 м - две мешалки, при длине 10–12 м – три. Рекомендуется частота вращения мешалок

n=120–200 об/мин.

1 – корпус; 2 – стойка; 3 – редуктор; 4 – вал; 5 - мешалка

Рисунок 13 – Горизонтальный смеситель кислот

Эти смесители конструктивно более просты и более удобны в эксплуатации.

Этерификация целлюлозы.Фаза нитрации целлюлозы – одна из важнейших при изготовлении нитратов целлюлозы. На этой фазе формируются основные параметры нитратов целлюлозы по содержанию азота, растворимости и вязкости.

Долгое время этерификацию целлюлозы проводили вручную в ваннах и горшках. Затем они были заменены более совершенными аппаратами - нитрационными чашами братьев Томсон. Этот метод характеризуется тем, что в нем не применяется каких-либо аппаратов для отжима отработанных нитрационных кислотных смесей из нитратов целлюлозы. Удаление кислот производится вытеснением всей массы отработанной нитрационной кислотной смеси чистой водой. В дальнейшем получил широкое распространение метод этерификации целлюлозы в нитрационных центрифугах. По этому методу этерификацию целлюлозы и отжим ее отработанных нитрационных кислот производили в одних и тех же центрифугах. Этот метод был широко распространен, и только после 1918 г. его начали заменять более современным методом этерификации в нитраторах.

С 1931 г. нитрационные центрифуги в процессе реконструкции пороховых заводов начали заменяться нитрационными агрегатами, состоящими из четырех нитраторов и одной кислотоотжимочной центрифуги. Процесс этерификации целлюлозы в данном агрегате происходит в нитраторе, а отжим полученного нитрата целлюлозы от отра-ботанной нитрационой кислотной смеси в кислотоотжимочной центрифуге. В 1971 г. был разработан и внедрен бункер-дозатор для дозирования целлюлозы в нитраторы.

Периодически действующий нитрационный агрегат. На рисун-

ке 14 дана технологическая схема нитрационного агрегата.

Из пневмотранспортной сушильной трубы целлюлоза влажностью не более 5 % поступает в бункер-дозатор 1 с воздушной смесью, ударяясь об отражатель, теряет свою скорость и оседает равномерно по всей поверхности в бункере, а воздух отводится через камеру фильтров в атмосферу.

Периодически, через определенные интервалы времени (в соответствии с графиком работ нитраторов), шнек-дозаторы бункера производят объемное отмеривание навески целлюлозы заданной массы. Навеска целлюлозы по выгрузочной воронке поступает в нитратор 2, одновременно в нитратор подается нитрационная кислотная смесь.

После заполнения нитраторов целлюлозой и нитрационной смесью в течение установленного времени идет процесс этерификации. Затем из нитраторов реакционная смесь сливается по периодической технологии в кислотоотжимочные центрифуги 4, по непрерывной – в аппарат НУОК 7. По периодической технологии слив реакционной смеси в центрифугу регулирует аппаратчик с помощью сливного крана 3. По непрерывной технологии равномерность слива в аппарат НУОК осуществляется краном, подключенным к приводу.

Рисунок 14 – Технологическая схема нитрационного агрегата

Реакционная смесь сливается в центрифугу на ее тихом ходу, затем центрифуга переключается на быстрый ход, по истечении заданно-го времени кислотоотжима автоматически отключается. Аппаратчик включает лебедку 5 подъема колокола. Одновременно с подъемом колокола автоматически открывается кран подачи транспортируемой кислоты в смывной аппарат 6. Когда в центрифуге идет рекуперация кислот, в смывной аппарат подается вода. Через отверстие в дне корзины центрифуги частично отжатый от отработанной нитрационной кислотной смеси нитрат целлюлозы выгружают в смывной аппарат. Из смывного аппарата нитрат целлюлозы с массовой долей в транспортной кислоте 2−3 % самотеком поступает в мутильник и затем в вытеснители для рекуперации кислот. В центрифугах, в которых наряду с кислотоотжимом производится рекуперация адсорбированных нитратом целлюлозы кислот, осуществляется гидравлическая выгрузка. При этом в корзину центрифуги подается вода, и водно-нитрационная взвесь с массовой долей 2–3 % поступает в мутильник и далее на фазу стабилизации.

По непрерывной технологии из аппарата НУОК водная взвесь нитрата целлюлозы с массовой долей 2–3 % также поступает на фазу стабилизации.

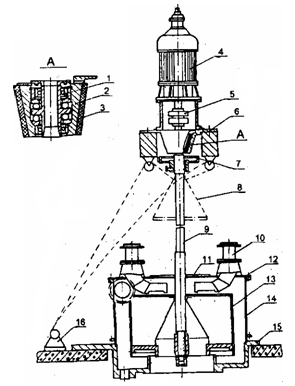

Нитратор. В промышленности для нитрации целлюлозы используются лопастные нитраторы (рисунок 15).

Нитратор имеет эллиптическую форму, коническое днище и слив-ной патрубок. Он снабжен двумя лопастными мешалками 1, которые вращаются в разные стороны. В верхней части аппарата имеется люк для подачи целлюлозы, а также патрубок для подвода нитросмеси.

С внутренней части нитратора к патрубку подсоединен ороситель для подачи нитросмеси. Ороситель выполнен в виде трубы 3 с отверстиями, согнутый по контуру аппарата и заглушен в конце. Отверстия просверлены так, чтобы при пуске кислоты в ороситель кислота орошала загружаемую целлюлозу в нитратор. Такое орошение загружаемой цел-люлозы кислотной смесью предупреждает ее загорание.

Работа нитратора. До начала загрузки целлюлозы нитратор заполняется на 1/3 объема нитрационной кислотной смесью. Одновременно он подключается к вентиляционной системе для отсоса паров азотной кислоты и предупреждения их попадания из нитраторов в рабочее помещение, затем пускаются мешалки. С помощью бункеров-дозаторов равномерно небольшими порциями в нитратор загружается навеска целлюлозы. По мере загрузки целлюлозы из расходных баков через ороситель подается оставшаяся часть нитрационной кислотной смеси. Заливку нитрационной кислотной смеси производят так, чтобы после загрузки навески целлюлозы остатком кислоты смыть волокна целлюлозы со стенок нитратора и утопить волокна, плавающие на поверхности кислоты. При таком способе загрузки целлюлоза быстро погружается в кислоту, время загрузки 2–3 мин. В целях уменьшения уноса паров кислоты с отходящими газами после заполнения нитратора на линии отсоса задвижка закрывается. Однако значительны потери азотной кислоты с отходящими газами, особенно при этерификации нитратов целлюлозы, требующих высоких температур процесса этерификации (порядка 40–45 °С) и значительного времени (40–45 мин).

1 – лопасти; 2 – корпус; 3 - ороситель; 4 – электродвигатель;

5 - редуктор; 6 – вертикальный вал; 7 – кронштейн; 8 - крышка

Рисунок 15 – Нитратор

При этерификации реакционная масса в нитраторе периодически или непрерывно, в зависимости от исходного сырья и нужной вязкости нитрата целлюлозы, перемешивается. Так, например, по окончании загрузки хлопковой целлюлозы лопасти продолжают работать еще

3–5 мин, затем их останавливают и пускают в середине процесса этерификации на 4–5 мин и за 3–5 мин перед разгрузкой.

При непрерывной работе лопастей в процессе этерификации хлопковой целлюлозы она подвергается сильной деструкции, что отрицательно сказывается на дальнейшей ее обработке. Однако при этерификации целлюлозы марки РБ допускается работа лопастей без остановки, так как целлюлоза всплывает на поверхность и может воспламениться.

По истечении времени этерификации, не останавливая лопастей, реакционную массу сливают в 2–3 приема (по периодической технологии) в кислотоотжимочную центрифугу, работающую на малой частоте вращения. По непрерывной технологии реакционная смесь сливается равномерно в круговой аппарат, для этого сливной кран имеет приводную систему.

Кислотоотжимочная центрифуга. Для отделения отработанных нитрационных кислотных смесей от нитратов целлюлозы по периодической технологии применяются кислотоотжимочные центрифуги с последующей рекуперацией адсорбированных нитратом целлюлозы кислот на вытеснителях.

На рисунке 16 приведена схема центрифуги.

На корзине центрифуги имеются отверстия диаметром 5 мм, с шагом 25 мм. Для лучшего отжима и меньшего уноса волокон НЦ с отработанными нитрационными кислотными смесями в процессе кислотоотжима в корзину центрифуги вставляется дренажная сетка кольчужного плетения и пробивная фильтрующая сетка толщиной листа 0,75 мм с диаметром 1,5–1,8 мм.

Центрифуга состоит из основания плиты 15, кожуха 14, корзи-

ны 13, крышки 12. На крышке располагаются для залива реакционной массы два патрубка 10 и люк, закрываемый крышкой 11 из двух половин. Вертикальный вал центрифуги 9 подвешен на опорном буферном подшипнике 1, установленном на плите 6. В опорной плите имеется гнездо для резинового буфера 5, в него вставляется стальной горшок 2. Верхняя часть вала крепится муфтой 5 с электродвигателем 4. Центрифуга имеет ручной ленточный тормоз, диск 7 которого смонтирован на вертикальном валу.

Разгрузочное отверстие корзины закрывается конусообразной крышкой-колоколом 8. При сливе реакционной смеси в центрифугу и отжиме НЦ разгрузочное отверстие закрыто колоколом, по окончании отжима лебедкой 16 колокол поднимается и открывается разгрузочное отверстие корзины. Одновременно открывается кран подачи транспортной жидкости в смывной аппарат. После разгрузки колокол опускается, закрывает разгрузочное отверстие центрифуги, перекрывается подача транспортной жидкости в смывной аппарат.

Рисунок 16 – Кислотоотжимочная центрифуга

Смывной аппарат предназначен для приемки выгружаемых из центрифуги частично отжатых от кислоты нитратов целлюлозы.

Работа центрифуги. По истечении установленного времени этерификации в нитраторе реакционная смесь сливается в центрифугу. Слив реакционной смеси производится на тихом ходу (частота вращения 350 об/мин) центрифуги в два или три приема в зависимости от исходной марки целлюлозы. Затем оставшаяся часть отработанных нитрационных кислот в нитратах целлюлозы частично извлекается на быстром ходу центрифуги (960 об/мин). Центрифуга переключается автоматически с тихого на быстрый ход. Содержание одного нитратора соответствует закладке одной центрифуги.

Основная масса отработанной кислотой смеси сливается и поступает в сборник отработанных нитрационных кислот. Время отжима зависит от технической характеристики центрифуги, исходной марки целлюлозы и марки нитрата целлюлозы. После отключения центрифуга тормозится и останавливается. Центрифуги, в которых производится рекуперация адсорбированных отработанных нитрационных кислот, разгружаются гидравлическим способом.

Вытеснение адсорбированных кислот в вертикальных вытеснителях. После отжима на центрифуге нитраты целлюлозы содержат от 1,0 до 1,25 тонны адсорбированных кислот на 1 тонну нитрата целлюлозы. Для удаления адсорбированной кислоты из волокон НЦ используется принцип вытеснения одной жидкости другой. Жидкость меньшей плотности, поступая сверху на обрабатываемый материал, в котором адсорбирована жидкость большей плотности, вытесняет последнюю, занимая тот же объем в пространстве между волокнами.

Отжатый от кислот НЦ из центрифуги выгружается в смывной аппарат. Одновременно в смывной аппарат подается транспортная кис-лотная смесь с массовой долей 45–50 %. Реакционная смесь из смывного аппарата поступает через мутильник в вытеснитель. После загрузки вытеснителя нитратом целлюлозы и стока транспортных кислот адсорбированные им кислоты вытесняются более слабыми кислотами с массовой долей 25–28 %, а затем водой.

При вытеснении адсорбированных кислот происходит частичная денитрация нитратов целлюлозы. Чтобы уменьшить денитрацию НЦ, орошающую кислотную смесь, воду охлаждают до 15–17 °С.

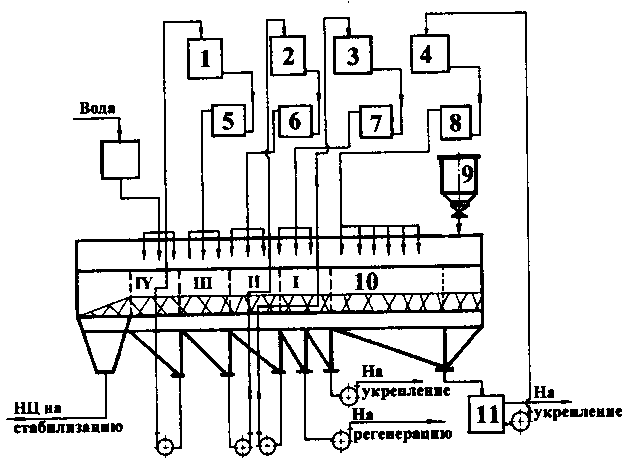

Непрерывный способ нитрования целлюлозы.Нитрование цел-люлозы предварительно осуществляется в периодически действую-щих нитраторах-дозаторах, которые работают циклично и поочередно на один круговой аппарат непрерывного удаления отработанных кислотных смесей (НУОК), в котором избыток нитросмеси отделяется за счет естественного стока (рисунок 17).

1–4 – напорные баки орошающих кислот; 5–8 – холодильники

орошающих кислот; 9 – нитратор-дозатор; 10 – аппарат НУОК;

11 – бак-сборник отработанной кислоты

Рисунок 17 – Технологическая схема окончательного нитрования

целлюлозы и рекуперации удержанных кислот на аппарате НУОК

Над аппаратом установлено четыре нитратора. По истечении времени предварительной этерификации (15–20 мин) из нитраторов-дозаторов поочередно (согласно графику работы) производится слив реакционной массы (при непрерывно работающих мешалках) в аппарат НУОК.

В аппарате НУОК, имеющем диаметр 7,6 м (см. рисунок 17), НЦ равномерно распределяется на дне перфорированного кольцевого транспортера, медленно вращающегося в закрытом кожухе.

По мере его вращения новые порции нитрата целлюлозы из других нитраторов подаются на его ложное дно. Продукт укладывается специальной гребенкой ровным слоем определенной высоты (25–40 см) и орошается по всей поверхности из оросительных желобов.

Отработанная кислотная смесь стекает через перфорированное дно в соответствующее отделение неподвижного кольцевого поддона, разделенного перегородками, и самотеком поступает через кислотный фильтр в бак-сборник отработанной кислоты 11, затем насосом подается в напорный бак 4 орошающих кислотных смесей и самотеком через холодильник 8 поступает в зону окончательной проточно-ороситель-ной этерификации, длительность которой составляет 15–25 мин. Избыток отработанной кислоты направляется на фазу смешения кислот для укрепления и дальнейшего использования в производственном цикле.

Зона рекуперации кислот в аппарате НУОК разделена на четыре секции-ступени вытеснения отработанных кислот кислотами убывающей концентрации, а затем водой.

В четвертой секции зоны рекуперации нитрат целлюлозы орошается водой, которая подается в строго расчетном количестве. Из поддона четвертой секции слабые кислотные смеси (при концентрации

30–40 % масс.) через напорный бак 1 и холодильник 5 поступают на орошение нитрата целлюлозы в третьей секции, из нее кислотные смеси (при концентрации 50–60 % масс.) через напорный бак 2 и холодильник 6 орошают нитрат целлюлозы второй секции, а затем (при концентрации 65–75 % масс.) поступают через напорный бак 3 и холодильник 7 на орошение нитрата целлюлозы в первой секции.

Дата добавления: 2015-08-01; просмотров: 2762;