Лекция 4. Экономичность модели, прогнозирование и управление экономичностью модели.

1. Понятие об экономичности модели.

2. Производственная экономичность модели.

3. Принципы адаптивного конструирования.

4. Комплексный показатель материалоемкости.

1. Показатели экономичности отражают экономическую эффективность затрат на разработку, изготовление и эксплуатацию продукции. Понятие «экономичная модель» зависит от того, с какой позиции ведется ее оценка: швейного предприятия, потребителя или общества в целом. Поэтому можно выделить производственную и эксплуатационную экономичность.

2. Производственная экономичность. Этот показатель зависит прежде всего от экономного расходования материалов. Рациональное использование материалов особенно актуально для материалоемких обрабатывающих отраслей промышленности, к числу которых принадлежит и швейная промышленность, так как доля затрат на основные и вспомогательные материалы в себестоимости швейных изделий составляет 80 — 85 %, а по меховым изделиям достигает 90 %. Поэтому снижение материалоемкости швейных изделий только на 1 % позволит сэкономить в масштабах швейной отрасли сотни миллионов рублей.

Долгое время основные резервы экономии материалов. искали только в раскройном производстве (методы безостаткового раскроя, рациональная комплектность раскладок и т. п.). Сегодня доказано, что большие резервы экономии материалов заложены в модели и конструкции изделия.

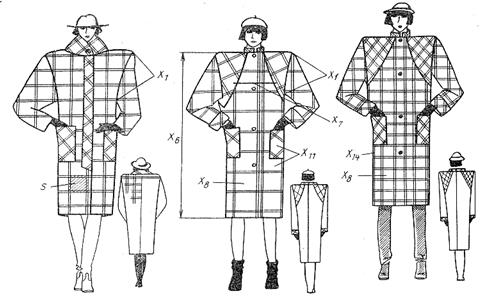

Снижение материалоемкости изделий связано прежде всего с повышением уровня конструкторских решений и общетехнического уровня производства. Как известно, основную часть нормы расхода ткани в одежде составляет суммарная площадь лекал деталей. Например, использование усовершенствованной конструкции деталей, разработанной на основе более точных методов, конструирования разверток деталей одежды в чебышевской сети для малооперационной технологии изготовления (исключение лишних швов в одежде, припусков на уточнение деталей и т. д.), позволяет уменьшить расход материала на верхнюю одежду в среднем от 1 до 3 % (рис. 3.20).

Разработка технологичных конструкций одежды, не требующей принудительной влажно-тепловой обработки, открывает возможности использования точного кроя, что в свою очередь повышает требования к форме деталей. Например, легче и точнее могут быть вырезаны плавные линии, чем линии с резкими переходами от одной формы контура к другой. Поэтому в конструкции допускается (в известных пределах, не нарушая внешнего вида изделий) перенос плечевых, боковых, локтевых швов, что приводит к более плотной раскладке и уменьшению расхода материалов.

3. При конструировании изделия и выборе конфигурации eгo деталей желательно заранее учитывать необходимость последующей плотной раскладки лекал этих деталей. Иными словами, желательно иметь априорные правила, которые позволяли бы приспосабливать (адаптировать) конфигурацию лекал деталей проектируемого изделия к решению задачи минимизации межлекальных отходов. Эти правила были названы [16] правилами адаптивного конструирования (Адаптивный от лат. adaptare — приспособлять).

Задачу адаптивного конструирования можно сформулировать как оптимизационную задачу: требуется сконструировать изделие из деталей такой конфигурации, чтобы, с одной стороны, удовлетворить все требования, предъявляемые к конструкции изделия в целом, а с другой — минимизировать межлекальные отходы при раскладке лекал деталей изделия.

Рассмотрим общие правила, приводящие к уплотнению раскладок, сформулированные Б. А. Козловым [16]:

тропизация — т. е. выбор оптимального (обеспечивающего наибольшую плотность раскладки) направления (применима для деталей из изотропных материалов); мультипликация (от лат. multiplicatio — умножение) — повторение;

лабилизация — т. е. такое изменение конфигурации фигуры, которое приближает ее к замещающей фигуре (рис. 3.21);

декомпозиция — разбиение детали на более мелкие равные и неравные части (рис. 3.22, а), обеспечивающие, как правило, более плотную раскладку (рис. 3.22, 6).

Для повышения экономичности проектируемых моделей одежды важное значение имеют методы ее оценки на этапах проектирования и освоения. В ЦНИИШП разработан метод ранней диагностики материалоемкости проектируемых изделий по эскизам направляющей базовой и промышленной коллекций моделей одежды, позволяющей выявить неэкономичные модели и предложить способы целенаправленного улучшения их экономических показателей без ухудшения потребительских показателей качества изделий еще на стадии эскизного проектирования, когда коллекция существует только в эскизах [17].

Ниже приведена структурная схема процесса управления экономичностью новых моделей одежды в процессе проектирования и изготовления их в производстве (схема 3.4).

|

Рис. 3.21. Возможная лабилизация деталей (а) и раскладка лабилизованных деталей (б).

Рис. 3.22. Декомпозиция деталей.

Разработаны математические модели для оценки межлекальных отходов и расхода материалов в зависимости от изменения значимых лабильных факторов (таких, как покрой рукава, расширение по низу изделия, вид и рисунок материала, длина изделия, припуск на свободное облегание к полуобхвату груди и др.) в виде линейных регрессий:

Разработаны математические модели для оценки межлекальных отходов и расхода материалов в зависимости от изменения значимых лабильных факторов (таких, как покрой рукава, расширение по низу изделия, вид и рисунок материала, длина изделия, припуск на свободное облегание к полуобхвату груди и др.) в виде линейных регрессий:

у = bo+ b1х1 + … + bjxj+ …+ bmxm, j =1, m ,

у = bo+ b1х1 + … + bjxj+ …+ bmxm, j =1, m ,

где х1, ..., хj, ..., хm — факторы, влияющие на суммарную площадь лекал, межлекальные отходы и расход материалов; b0, bj, bm — козффициенты регрессии.

Оценка экономичности моделей на стадии эскизного проектирования промышленной коллекции с помощью регрессионных уравнений, оценивающих зависимость межлекальных отходов и суммарной площади лекал от факторов, поддающихся определению на этом этапе, позволяет определить как целесообразность дальнейшей разработки моделей, так и необходимость направленного изменения их эскизов.

1.4. Структурная схема процесса управления экономичностью новых моделей одежды

| |||||||

|

| ||||||

| |||||||

Изменение эскиза модели

Изменение эскиза модели

| |||||||||||

|  | ||||||||||

|  | ||||||||||

| |||||||||||

Изменение модели

Изменение модели

| |||

|

Для оценки экономичности направляющей базовой и промышленных коллекций могут быть также использованы квадратичные зависимости значений межлекальных отходов от характера рисунка ткани (площади клетки, ширин полосы),а также доли площади деталей, раскраиваемых под углом 30 — 600 к нитям основы. В табл. 3.4 приведены данные, наглядно демонстрирующие влияние размеров клетки на межлекальные отходы и расход материалов.

4. Оценку материалоемкости швейных изделий целесообразно производить с помощью комплексного показателя, объединяющего два единичных: процент межлекальных отходов и расход материала. Эти показатели используются в настоящее время порознь на различных этапах хозяйственной деятельности. Между тем встречаются модели, у которых при одном и том же расходе материала количество межлекальных отходов может отличаться в 1,9 — 2,5 раза. Аналогично при практически одинаковом значении межлекальных отходов расход материала на модель может отличаться почти в полтора раза. Таким образом, взятые отдельно эти два показателя не позволяют судить отом, какая модель анализируемой коллекции более рациональна. Использование комплексного показателя позволяет при анализе промышленной коллекции моделей любой ассортиментной группы выявить неэкономичные (с точки зрения материалоемкости) модели.

Комплексный показатель материалоемкости е (р, q) можно определить по формуле [171

где р — относительный показатель межлекальных отходов, р = а/аmax; q — относительный показатель расхода материалов, q =Q/Qmax.

Рис. 3.23. Изменение композиционного решения моделей из тканей с различным размером клетки.

Таблица 3.4. Увеличение межлекальных отходов а и расхода материалов Q в зависимости от площади клетки

| S, см2 | |||||||||||

| a, % | 1,6 | 2,2 | 2,9 | 4,2 | 6,6 | 10,1 | 14,1 | 14,5 | 12,5 | 8,7 | |

| Q, м2 | 0,06 | 0,08 | 0,11 | 0,16 | 0,25 | 0,38 | 0,54 | 0,55 | 0,48 | 0,33 |

Поскольку 0 ≤ е(р, q) ≤ 1, можно ввести критериальные уровни экономичности моделей исходя из соотношении золотого сечения, что позволяет разграничивать все модели на три категории: экономичные, спорные и неэкономичные:

0 ≤ е(р, q) ≤ 0,38 — модель неэкономична;

0,38 ≤ е(р, q) ≤ 0,62 — модель спорна;

0,62 ≤ е(р, q) ≤ 1 — модель экономична.

В результате анализа 130 моделей женского пальто было выявлено, что 5 из них неэкономичны. Дальнейший анализ позволил выявить факторы (конструктивно-модельные особенности — КМО), повлиявшие на существенное ухудшение показателей а и Q. Изменения, внесенные в КМО (в частности, размер клетки и угол раскроя планки) и существенно не повлиявшие на внешний вид моделей, привели к увеличению показателя е(р, q), а следовательно, и к повышению экономичности моделей (рис. 3.23).

На этапе раскроя необходимо оптимизировать величину суммарных отходов, зависящую от числа комплектов лекал в раскладке. Показано [17], что при определенных условиях существует такая комплектность раскладки, при которой достигается минимум суммарных отходов. Применение раскладок оптимальной комплектности позволяет уменьшить суммарные отходы на 0,1— 0,5 %.

Эксплуатационная экономичность. Экономичность конструкции одежды в определенной мере зависит и от потребительских расходов на поддержание внешнего вида изделия в процессе эксплуатации (удаление загрязнений посредством химчистки или стирки, глаженье, ремонт и т. д.).

Эксплуатационная экономичность одежды зависит главным o6разом от качества материалов, из которых она изготовляется, а также от применения различных отделок и химических пропиток для улучшения (облагораживания) свойств тканей. Например, придание эффекта несминаемости тканям из полушерстяных и хлопчатобумажных волокон пропитками, формоустойчивости — изделиям из хлопчатобумажных и штапельных тканей отделкой форниз и др. Использование водонепроницаемых и водоотталкивающих пропиток для пальтовых тканей позволяет сохранить теплозащитные свойства одежды в сырое холодное время года, повысить долговечность изделий и уменьшить эксплуатационные расходы на поддержание внешнего вида изделий.

Лекция 5. Разработка вариантов конструктивного построения и выбор

оптимального варианта проектируемой модели.

1. Состав рабочей конструкторской документации.

2. Характеристика категорий нормативных документов.

3. Состав и вид технических описаний на новые модели одежды.

1. Разработка рабочей документации (ГОСТ 2.121 — 73) — заключительный этап создания новой модели.

В состав рабочей конструкторской документации на швейные изделия входят следующие документы:

· чертеж детали (ЧД) — документ, содержащий изображение детали кроя, ее измерения, данные об особенностях ее обработки при изготовлении изделия;

· сборочный чертеж (СБ) — документ, содержащий изображение и соединение деталей в узлы и данные для его изготовления и контроля;

· спецификация к сборочному чертежу — документ, указывающий, какое количество лекал и деталей кроя из какого материала необходимо для изготовления изделия;

· чертеж общего вида (эскиз модели) (ВО) — документ, определяющий внешний вид изделия, основные размеры и конструкцию как всего изделия, так и его составных частей;

· конфекционная карта — документ, содержащий перечень и образцы всех материалов и фурнитуры, которые необходимы для изготовления изделия;

· чертеж градации лекал деталей изделия — документ, содержащий чертежи деталей изделия на все рекомендуемые размеры и роста;

· техническое описание (ТО) — итоговый документ, в разработанной конструкторской документации, который содержит данные, необходимые для изготовления проектируемой модели с учетом способа производства.

От качества разработки технической документации, т. е. полноты информации, ее четкости, наглядности и техничности, зависит успех работы предприятия и трудоемкости конструкторской и технологической подготовки производства, объективность контроля за работой технологического персонала и качеством обработки.

2. В процессе изготовления новых промышленных изделий большое влияние на их качество оказывают разработка и оформление проектно-конструкторской документации (ПКД).

В настоящее время нормативно-техническая и проектно-конструкторская документация на швейные изделия определяется всеми видами стандартов: государственными (ГОСТ), отраслевыми (ОСТ) и стандартами предприятий (СТП).

Государственные стандарты утверждаются Государственным комитетом России по стандартам и являются обязательными для всех предприятий страны независимо от их подчинения.

Отраслевые стандарты определяют нормативно-техническую документацию на швейные изделия и технические требования к качеству одежды различного ассортимента. Они являются обязательными для всех предприятий отрасли и для организаций-заказчиков продукции данной отрасли. Отраслевые стандарты утверждаются соответствующими министерствами.

В государственных стандартах ГОСТ 17037 — 83 «Изделия швейные. Термины и определения»; ГОСТ 20521 — 75 «Технология швейного производства. Термины и определения»; ГОСТ 22977-78 «Изделия швейные. Детали. Термины и определения»; ГОСТ 24103 — 80 «Изделия швейные. Термины и определения дефектов» даны термины и определения на изделия, детали, технологию швейного производства и дефекты. Терминологию, указанную в этих стандартах, следует строго соблюдать при составлении проектно-конструкторской документации на новые модели швейных изделий. Для оценки качества продукции в государственных стандартах предусмотрены методы контроля качества, установление сортности, допуски и система показателей качества.

При разработке ПКД на швейные изделия необходимо учитывать государственные и отраслевые стандарты, определяющие общие технические условия на различный ассортимент выпускаемой продукции [23]:

•ГОСТ 25295 — 91 «Одежда верхняя пальтово-костюмного ассортимента. Общие технические условия»;

•ГОСТ 25294 — 91 «Одежда верхняя платьево-блузочного ассортимента. Общие технические условия»;

•ГОСТ 25296 — 91 «Изделия швейные бельевые. Общие технические условия»;

•ГОСТ 29097 — 91 «Изделия корсетные. Общие технические условия»;

•ГОСТ Р 30327 — 95 «Сорочки верхние. Общие технические условия»;

•ГОСТ Р 50713 — 94 «Изделия для новорожденных и детей ясельной группы. Общие технические условия»;

•ОСТ 17-635 — 87 «Головные уборы. Общие технические условия».

В основополагающих документах на группы продукции содержатся другие, необходимые для работы предприятий, документы. Это отраслевые стандарты на типовые фигуры, инструкции, устанавливающие предельные отклонения от установленных номинальных размеров готовых изделий, расположение и количество допускаемых надставок материалов, а также величины допустимых отклонений от направления долевой нити.

В зависимости от ассортимента действуют 4 инструкции:

· «Изделия швейные бытового назначения. Одежда верхняя пальтово-костюмного ассортимента. Допустимые отклонения в деталях»;

· «Изделия швейные бытового назначения. Одежда верхняя платьево-блузочного ассортимента. Допустимые отклонения в деталях»;

· «Изделия швейные бытового назначения. Сорочки верхние. Допустимые отклонения в деталях»;

· «Изделия швейные бытового назначения. Белье постельное, изделия корсетные, костюмы купальные, белье нательное. Одеяла и покрывала стеганые. Допустимые отклонения в деталях».

Требования к стежкам, строчкам и швам, для всего ассортимента швейных изделий бытового назначения изложены в инструкции «Технические требования к соединениям деталей швейных изделий». Эта инструкция, разработанная взамен ОСТ 17-835-80 «Изделия швейные. Технические требования к стежкам, строчкам и швам», также является обязательной частью нормативного фонда предприятия.

Образец-эталон утверждается и используется в соответствии с требованиями ГОСТ15007 — 88 «СРПП Продукция легкой промышленности, Основные положения».

Техническое описание на модель разрабатывается по РД 17-01-022-92 «Порядок разработки, согласования, утверждения и регистрации технического описания на продукцию текстильной и легкой промышленности». \

Оценка качества швейных изделий производится по ГОСТ12566-88 «Изделия швейные бытового назначения. Определение сортности». Контроль качества производится по ГОСТ4103-82 «Изделия, швейные. Методы контроля качества». \

В связи с введением в июле 1998 г. ГОСТ Р 51121 — 97 «Товары непродовольственные. Информация для потребителя. Общие требования» усилился надзор за правильностью маркировки изделий. Поэтому всем производителям швейных изделий следует при маркировке своей продукции следить за соблюдением требований ГОСТ10581 — 91 «Изделия швейные. Маркировка, упаковка, транспортирование и хранение».

Производители продукции, испытательные центры, органы по сертификации продукции проявляют заинтересованность в создании развитой, гармонизированной с международными стандартами, нормативно-технической базы. Разработаны российские стандарты (ГОСТ Р), rapмонизированные с международными (ISO) и европейскими (EN):

•ГОСТ Р 12.4.218 — 99 «Система стандартов безопасности труда. Одежда специальная. Общие технические требования». Стандарт устанавливает основные эргономические требования к специальной одежде, технические требования к материалам, размерам и маркировке средств индивидуальной защиты (СИЗ);

•ГОСТ Р12.4.219 — 99 «Система стандартов безопасности труда. Сигнальная одежда повышенной видимости. Технические требования». Стандарт устанавливает требования к эксплуатационным характеристикам цветных фоновых и световозвращающих материалов, площади и расположению сигнальных элементов на спецодежде. Документ устанавливает методы испытаний для проверки сохранения значений эксплуатационных характеристик материалов на установленном уровне после процедур по уходу за одеждой;

~ ГОСТ Р ИСО3635-99 «Изделия швейные. Размеры. Определения и требования к измерению» распространяется на швейные изделия и устанавливает требования к измерению тела человека при определении размера изделия;

•ГОСТ Р 51517 — 99 «Изделия швейные. Метод определения максимальной разрывной нагрузки шва при растяжении пробы полоской» распространяется на прямые швы, вырезанные из одежды, а также специально изготовленные из тканей. При испытаниях используют разрывные машины (динамометры) с постоянной скоростью растяжения.

Стандарты предприятия предназначены для совершенствования работы предприятий и повышения качества выпускаемой продукции. Они определяют порядок конструкторской и технологической подготовки производства, порядок планирования производственной программы и т. д. Стандарты предприятия конкретизируют технические требования к качеству кроя, выполнению швов, обработке деталей и узлов изделий, изготавливаемых на данном предприятии. Ониявляются обязательными только для данного предприятия. Этистандарты разрабатываются не вопреки, а с учетом требований государственных и отраслевых стандартов.

Помимо этого на предприятиях разрабатываются и используются технические условия (ТУ) и проектно-конструкторская документация на проектируемые изделия.

Технические условия устанавливаются на продукцию, для которой; разработка стандартов различного уровня нецелесообразна. Они регламентируют нормы, правила и требования к конкретным моделям, артикулам и типам продукции.

Вся проектно-конструкторская документация разрабатывается в соответствии с ГОСТ и ЕСКД, подразделяется на графическую и текстовую и включает:

· техническое описание модели;

· лекала-эталоны среднего размеророста;

· комплект лекал на все рекомендуемые размеры и роста.

В этих документах отображается необходимая информация дл разработки, изготовления и контроля проектируемого изделия. При этом конструкторская документация, разрабатываемая на предприятиях массового и серийного типов производства, дополняется утвержденным образцом — эталоном.

В соответствии с ЕСКД (ГОСТ 2.113 — 78) предусмотрена разработка групповых и базовых конструкторских документов.

Принадлежность изделий к одной группе определяется общими конструктивными признаками при некоторых различиях между собой (единством конструкции при различных параметрах, сходством конструкции при различной конфигурации некоторых составных частей или конструктивных элементов). При этом в групповом документе приводятся постоянные и переменные данные.

Применительно к швейным изделиям могут быть разработаны как групповые, так и базовые документы. Если по заказу предприятия моделирующая организация разрабатывает базовую основу, а предприятие само проектирует различные варианты моделей, то документация выполняется как базовый документ.

3. Технические описания (ТО) разрабатывают в соответствии с инструкциями о порядке разработки, согласования и утверждения ТО на швейные изделия.

В 1985 году центральным научно-исследовательским институтом швейной промышленности (ЦНИИШП была составлена и внедрена в промышленность «Инструкция о порядке разработки и утверждения технических описаний на модели одежды». В 1987 году центральная опытно-техническая швейная лаборатория (ЦОТШЛ) (в настоящее время Центр моды «Ольховка») разработала «Инструкцию о порядке разработки, согласования и утверждения технических описаний на швейные изделия», являющуюся документом для предприятий, изготавливающих изделия по заказам населения.

Технические описания по данным инструкциям разрабатываются на конкретные модели изделий с учетом государственных, отраслевых стандартов, Общих технических требований, или Общих технических условий, устанавливающих основные требования к группе изделий одного ассортимента (технические требования, правила приемки, методы контроля, транспортирования и хранения) и содержащих указания о разработке технических описаний на конкретный вид продукции.

Образцом, по которому разрабатывается техническое описание, служит изделие, изготовленное по эскизу художника на типовую фигуру базового размера и роста.

Едиными формами для составления Технического описания при различных способах производства швейных изделий являются: Титульный лист; Зарисовка и описание художественно-технического оформления модели; Таблица измерений изделия в готовом виде.

Содержание Технического описания.

Первый лист — титульный. На нем указывают: номер ТО, вид изделия, вид материала, рекомендуемые размеры и размер, принятый за базовый, дату рассмотрения модели на ХТС и дату утверждения TO руководителем предприятия.

Второй лист (форма 1) содержит зарисовку модели и описание внешнего вида.

Третий лист (форма 2) содержит технические требования к изделию.

Четвертый лист (форма 3) — спецификацию материалов и фурнитуры (какие материалы, для чего и в каком количестве необходимы для изготовления изделия).

На пятом листе (форма 4) представляют спецификацию лекал и деталей кроя, с указанием количества лекал и деталей кроя из всех видов используемых при изготовления материалов.

Лист шестой (форма 5) содержит таблицу измерения лекал и изделия в готовом виде:

— при разработке табеля мер используется ГОСТ 12.566 — 88 «Методы контроля качества», в котором указывается, какие места необходимо измерять в лекалах и в готовом изделии (при этом следует отметить, что существуют различия в измерениях, производимых для поясной и плечевой одежды);

— указывается длина детали в лекале, величина припусков на швы, уработку, подгибку и длина детали в готовом виде;

— в табеле мер указываются измерения на все размеры и роста на которые разработана конструкция.

Седьмой лист (форма 6) содержит таблицу площадей лекал, рассчитанных в квадратных сантиметрах, и разрабатывается только для предприятий серийного и массового типов.

Восьмой лист (форма 7) представляет нормировочною карту, в которой указывается:

— расход всех видов материалов на заданную модель, с указанием рамки раскладки (длины и ширины рамки);

— количество изделий в одной раскладке;

— способ настила;

— процент межлекальных потерь, который указывается только для массового или серийного типов производства.

Схема раскладки лекал на образец модели из всех видов материалов представляется на девятом листе (форма 8).

Десятый лист (форма 9) содержит перечень требований и инструкций по приемке, маскировке, упаковке, хранению и транспортировке изделия.

Одиннадцатый лист (форма 10) содержит перечень и схемы разработки вспомогательных лекал.

На двенадцатом листе (форма 11) устанавливается сложность обработки изделия, при этом необходимо отметить, что методики определения сложности обработки зависят от типов производства.

Тринадцатый лист (форма 12) содержит перечень руководящих материалов, в котором должна быть приведена вся нормативно-техническая документация, необходимая для изготовления и реализации образца изделия.

Четырнадцатый лист (форма 13) является необязательным и содержит регистрационный лист по наличию и способам устранения недостатков в изготовляемом образце.

Техническое описание может разрабатываться:

— на отдельные модели;

— на серию моделей одежды, выполненных на одной базовой основе;

— на одну модель, выполненную в разных полнотных группах.

Дата добавления: 2015-08-01; просмотров: 5507;