Характеристика электролитического осталивания

В отличие от традиционной технологии осталивание электрическим методом осуществляется при температуре электролита, равной 8....25ºС вместо 85....95ºС, что делает процесс практически безвредным для обслуживающего персонала и окружающей среды. Кроме того, для футеровки гальванических ванн можно использовать полиэтиленовую пленку вместо дефицитной и дорогой базальтовой плитки.

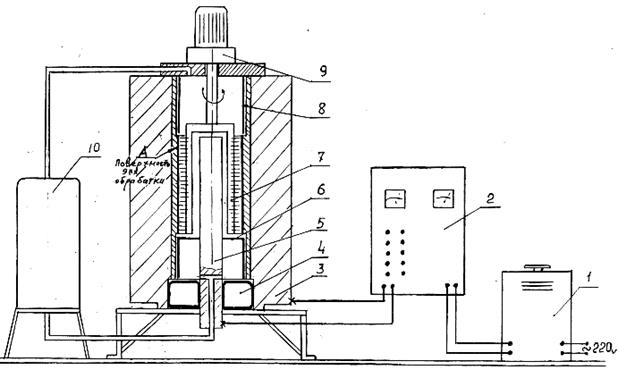

Процесс осталивания крупногабаритных деталей, включая их отверстия, можно осуществлять вневанным способом с использованием простых приспособлений, которые для наружных поверхностей можно сделать универсальными (рис. 5.64).

Твердое осталивание по современным технологиям с использованием асимметричного переменного тока экономически целесообразно не только на крупных ремонтных заводах, но и в условиях мелких ремонтных мастерских.

Дополнительно разработан новый метод нанесения сплава никель-фосфор. Сплав никель-фосфор является одним из наиболее перспективных сплавов, который в ближайшем времени может заменить хромирование с лучшими технико-экономическими, физико-механическими, эксплуатационными свойствами и минимальным ущербом для окружающей среды.

Твердость никель-фосфорных (н-ф) покрытий не уступает твердости хромовых покрытий и не изменяется в отличие от хрома при высоких температурах; коэффициент трения на 30% ниже, чем у хромовых; скорость осаждения составляет 0,07...0,1мм/ч, в то время как для хромовых покрытий она равна 0,02...0,03 мм/ч.

Твердые покрытия (3000 -6500 МПа) рекомендуются:

Для наращивания до номинальных или ремонтных размеров рабочих поверхностей трения стальных и чугунных деталей различного размера и конфигурации.

Для наращивания посадочных поверхностей шеек валов и осей, гнезд подшипников, корпусов и других деталей под шариковые и роликовые подшипники.

Для наращивания конусных посадочных поверхностей валов и отверстий в конусных соединениях.

|

| Р и с. 5.64. Схема установки для восстановления изношенных цилиндров вне ванны: 1 - источник питания; 2 – пульт управления; 3 - рубашка гильзы 6; 4 - нижняя камера электролазера; 5 - анод; 7 - вращающаяся щетка от привода 9; 8 - защитное покрытие; 10 - емкость и механизмы проточного электролита |

Для наращивания посадочных поверхностей шариковых и роликовых подшипников.

Мягкие покрытия (1200...3000 МПа) рекомендуются для наращивания неответственных деталей с невысокой поверхностной твердостью; наращивания наружных поверхностей бронзовых втулок при ослаблении их посадки в отверстиях, а также при износе втулок по внутренней поверхности; нанесения покрытий с целью повышения прочности сцепления баббита с чугунными подшипниками; ремонта ответственных деталей осталиванием с последующей химико-термической обработкой. После восстановления изношенной поверхности производится её специальная ресурсоповышающая обработка.

Основные элементы ресурсоповышающих мероприятий:

К основным элементам ресурсоповышающих мероприятий относятся следующие:

механическая обработка поверхности (гильзы цилиндра, поршня и др.);

упрочняющая обработка рабочих поверхностей с нанесением пластичных покрытий;

образование частично регулярного микрорельефа по покрытию на цилиндрах методом виброупрочнения;

образование гексанального рельефа на направляющих кольцах и поршне методом упрочняющего деформационного формоизменения;

обкатка цилиндровых пар с использованием ресурсоповышающей присадки к моторным маслам "Стойкость".

Технологический маршрут обработки представлен на рис. 5.65.

Нанесение покрытий из пластичных металлов:

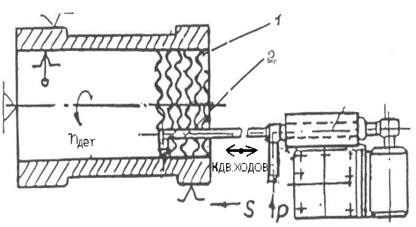

обкатывание с заданным проскальзыванием накатника из материала покрытия (рис. 5.65,а);

при обработке быстровращающейся металлической щеткой (рис. 5.65,б) (одновременное нанесение покрытия и упрочнение). Операция произ-водится после тонкой расточки или зенкерования;

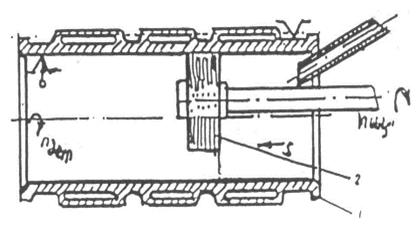

образование частично регулярного микрорельефа поверх покрытия из пластичного металла (рис. 5.65,в). Обеспечивается маслоемкий рельеф поверхности взамен хонингования;

фрагмент рельефа на поверхности поршня при УДФ (рис. 5.65,г).

| Таблица 5.28. | ||

| Результаты испытаний | ||

| № п/п | Объекты | Результаты |

| 1. | Газомоторные компрессоры: "Оренбурггазпром", "Югтрансгаз", "Лентрансгаз" | 1. Увеличение ресурса цилиндров и поршней за счет повышения износостойкости в 1,8-2 раза. 2. Сокращение времени приработки на 25-30%. 3. Снижение расхода топлива до 5%. |

| 2. | Двигатели КАМАЗ г. Н.Челны) автопредприятия г. Самары 1990 г. | 1. Ликвидация задиров и натиров на цилиндрах, прижога в поршневых кольцах. 2. Уменьшение износов ЦПГ до 25%. 3. Сокращение времени обкатки на 30%. |

| 3. | Замки лопаток трубокомрессоров ГТД ИЛ-86 | Полностью исключена фреттинг-коррозия. |

Полезность обкатки в карбофторидсодержащем масле освещена ранее в разделе о смазочных материалах.

Технология опробована на газомоторных компрессорах типа МК-8, МК-10ГКМ, на автомобильных двигателях ЗИЛ, КАМАЗ и др. Результаты испытаний приведены в таблице 5.28.

|

| |

| а | в | |

|

| |

| б | г | |

| Р и с. 5.65. Ресурсоповышающая технология обработки поверхностей цилиндров и поршней: а – обкатывание с заданным проскальзыванием накатника из материала покрытия; б - при обработке быстровращающейся металлической щеткой (одновременное нанесение покрытия и упрочнение); в – образование частично регулярного микрорельефа поверх покрытия из пластичного металла; г - фрагмент рельефа на поверхности поршня при УДФ |

Дата добавления: 2015-07-06; просмотров: 1701;