Механическое упрочнение поверхностей

Привлекают простота и дешевизна этого метода. Здесь используется явление значительного роста предела текучести, а следовательно и твердости материала, при высокой степени пластической деформации - деформационное упрочнение. Метод реализуется путем обкатывания поверхностей роликами или шариками, выглаживания сферическими алмазными наконечниками, обработки струей из мелких стальных или стеклянных шариков (дробеструивание). Помимо упрочнения поверхность выглаживается, заметно снижается высота шероховатости. Вершины выступов становятся более пологими, и контакт переходит из пластического в упругое состояние. Возможно также залечивание поверхностных дефектов (микротрещин). Все это существенно повышает усталостную износостойкость, снижает срок приработки. Известны положительные результаты алмазного выглаживания шеек коленвалов дизельных и бензиновых ДВС, поверхностей распредвалов и других деталей.

Известной разновидностью методов поверхностного пластического деформирования (ППД) является технология виброупрочнения, созданная профессором Шнейдером Ю.Г. (С.Петербург). В этом способе выглаживающему индентору сообщается колебательное (вибрационное) движение и при совмещении колебательного движения индентора с поступательным по обрабатываемой поверхности при малой скорости движения можно получить полностью наклепанную поверхность, а при увеличении скорости - синусоиды или их переплетение. В этом случае говорят о частично упрочненной поверхности, которая выглядит как рельеф, называемый "крокодилова кожа".

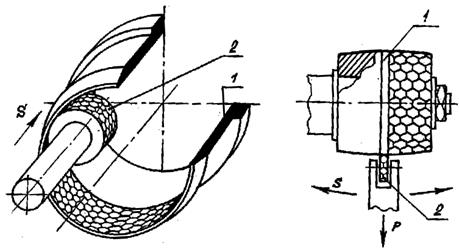

В Самарском государственном техническом университете разработан новый технологический способ упрочняющего деформационного формоизменения поверхностей деталей узлов. Способ открывает большие возможности для повышения износостойкости, нагрузочной способности, контактной жесткости и других важных в эксплуатации характеристик узлов трения. Упрочняющее деформационное формоизменение поверхностей (далее УДФ) деталей осуществляется накатным инструментом в виде роликов 2, на периферии которых расположена замкнутая система клиновидных инденторов, например гексагональной структуры (рис. 5.56). Возможны варианты холодного накатывания и накатывания при нагреве. Разработана гамма инструментов, реализующих способ, определена область его применения, оптимизированы технологические режимы обработки, изготовлены вспомогательные приспособления и оборудование для обработки типовых деталей цилиндрической, сферической и плоской формы.

Наиболее значительное повышение износостойкости от применения этого метода происходит в узлах трения, работающих при циклических перегрузках, вибрациях и ударах в местах посадки с натягом, в подшипниках и направляющих скольжения с неблагоприятными условиями смазки, когда на гладких поверхностях реализуются условия для схватывания, задиров, возникновения фреттинг-коррозии и других негативных проявлений. Положительное воздействие основано на создании оптимального рельефа сетки каналов, упрочнении материала (повышении предела выносливости), а также на создании в поверхностном слое сжимающих остаточных напряжений. Вспомогательные эффекты реализуются в способе благодаря повышению запаса смазки в оттесненных каналах, разделению волн неровностей, лучшей прирабатываемости.

|

| Р и с. 5.56. Схема процесса УДФ |

Основными объектами применения УДФ являются: технологии обработки втулок и вкладышей подшипников скольжения, прямолинейных направляющих, номинально неподвижных сопряжений из черных (сталь, чугун) и цветных металлов (латунь, бронза, титановые сплавы), когда формоизмененная поверхность не подвергается дальнейшей механической обработке и является рабочей; обработки контактирующих поверхностей подшипников скольжения или неподвижных сопряжений из черных и цветных металлов и сплавов под металлические и твердосмазочные покрытия; обработки контактирующих поверхностей под металлизацию при восстановлении, ремонте или при получении биметаллических пар трения; обработки поверхностей деталей узлов трения с последующей их обдувкой микрошариками; обработки поверхностей деталей узлов трения с последующим химико-термическим упрочнением и др. Фотография деталей, прошедших УДФ, приведена на рис. 5.57. В частности, для повышения эффективности ХТО в одном из разработанных способов (рис. 5.58) химико-термическая обработка производится после механической деформации с образованием гексагональной сетки каналов.

Подобным образом на трущихся деталях создается слой, диффузионно насыщенный ионорадикалами и радикалами карбонофторида при нагреве в среде инертных газов или вакууме. Деталь помещается в контейнер с порошком карбонофторида в вакууме. Нагрев вызывает активное взаимодействие металла с частицами карбонофторида типа (СFx)n, что создает прочный износостойкий поверхностный слой. Температура нагрева 200 - 300 °С, давление 10 Па.

Общие положения проектирования операций. Формоизменение поверхностей производят на завершающих операциях механической обработки путем деформирования заготовки инструментом, изготавливаемым в виде накатных роликов или накладных матриц. В этих целях при обработке тел вращения (см. рис. 5.56) используют токарно-винторезные, сферотокарные и расточные станки. Плоские поверхности могут быть обработаны на строгальных или фрезерных станках, (см. рис. 5.57., 5.58.). На цилиндрических поверхностях деформационное формоизменение возможно как при построчном последовательном проходе всей обраба-

|

| |

| Р и с. 5.57. Иллюстрация применения способа упрочняющего деформационного формоизменения поверхностей деталей | Р и с. 5.58. Совмещение УДФ и ХТО | |

| ||

| Р и с. 5.59. Схема операции формоизменения плоской поверхности кронштейна (материал – алюминиево-магниевый сплав; режим обработки: горизонтальная подача стола - 200-500 мм/мин; вертикальная подача – 0,1 мм на один проход; количество проходов - 3; охлаждение – керосин) | ||

тываемой поверхности, так и при подаче инструмента по винтовой линии с осевым шагом, равным ширине ячеек регулярного рельефа, образуемых за один проход.

Р и с. 5.60. Схема операции формоизменения боковых поверхностей

замка компрессорных лопаток из сплава ВТ-9 (режим обработки:

горизонтальная подача стола - 200-500 мм/мин; вертикальная подача - 0,1 мм

на один проход; количество проходов – 3; охлаждение - масло веретенное)

Р и с. 5.60. Схема операции формоизменения боковых поверхностей

замка компрессорных лопаток из сплава ВТ-9 (режим обработки:

горизонтальная подача стола - 200-500 мм/мин; вертикальная подача - 0,1 мм

на один проход; количество проходов – 3; охлаждение - масло веретенное)

|

В случае формоизменения сложных фасонных поверхностей или при отсутствии удобных баз может быть использовано прессовое оборудование. При возникновении заусенцев или наплывов по краям оттесняемых углублений могут быть проведены тонкое чистовое растачивание, фрезерование или зачистка проволочной щеткой. Выбор типа рельефа и размеров элементов гравюры следует производить с учетом следующих рекомендаций.

1. Для узлов трения, работающих в режиме жидкостного трения, углубления на поверхностях контакта должны быть изолированы друг от друга с целью поддержания гидравлического давления в смазочном слое.

2. Для поверхностей тяжелонагруженных шарниров, смазываемых консистентными смазками, и прямолинейных направляющих целесообразно применять сетку каналов, способствующих подвижности смазки и ее обогащению кислородом с целью предотвращения схватывания.

3. Для тонкостенных втулок с целью уменьшения коробления после обкатки наиболее применим линейчатый рельеф, поскольку эффективность упрочнения здесь достигается не за счет предельных величин деформации материала поверхностного слоя, а текстурированием материала при неоднократном прокатывании или выглаживании.

Оптимальные размеры единичных ячеек с целью повышения нагрузочной способности, предотвращения схватывания, увеличения износостойкости и т.д. устанавливаются по эмпирическим данным, проведенным как в лабораторных, так и в натурных условиях при эксплуатации серийных изделий. Так, например для шарниров шасси самолетов, по имеющимся данным, рекомендуется величина ячеек в пределах S =1,5¸2,2 мм и параметры сечения каналов h ´ b =0,3 ´ 0,3 мм.

Формообразующие инструменты. Инструмент для деформационного формоизменения поверхностей выполняется в виде специальных роликов с инденторами различной конфигурации. Более сложными в проектировании и изготовлении являются ролики, создающие гексагональный регулярный рельеф поверхности. При определении их характеристик важным условием является одновременное внедрение инденторов в обрабатываемую поверхность с тем, чтобы при движении обката каждый образуемый выступ подвергался деформации одновременно со всех сторон. Анализ показал, что обеспечение этого условия возможно лишь при заданном отношении контактного участка дуги ролика l к окружному шагу инденторов s (рис. 5.61):

, (5.48)

, (5.48)

где k - коэффициент перекрытия.

С учетом глубины внедрения h величину этого коэффициента определяют по формуле

. (5.49)

Другие конструктивные элементы роликов показаны на схеме однорядного ролика (см. рис. 5.56). В общем случае с учетом коэффициента перекрытия диаметр роликов, мм,

D=0,5k2S2/h , (5.50)

а количество рядов формообразующих инденторов назначается в зависимости от принятой схемы осуществления операции обработки, одно- или многопро- . (5.49)

Другие конструктивные элементы роликов показаны на схеме однорядного ролика (см. рис. 5.56). В общем случае с учетом коэффициента перекрытия диаметр роликов, мм,

D=0,5k2S2/h , (5.50)

а количество рядов формообразующих инденторов назначается в зависимости от принятой схемы осуществления операции обработки, одно- или многопро-

| ||

| ||

| Р и с. 5.61. Геометрические соотношения деформирующего инструмента | ||

ходной. Остальные размеры инструмента назначаются из конструктивных соображений.

Примеры повышения демпфирующего эффекта и износостойкости тяжелонагруженных шарниров приведены на рис. 5.62 и 5.63.

Способ упрочнения деформационного формоизменения поверхностей может быть применен при производстве деталей повышенного ресурса и в ремонтных технологиях, когда необходимо восстановление размеров и форм деталей.

Приведем пример комплексного подхода при ремонте деталей цилиндро-поршневой группы двигателей внутреннего сгорания.

|

| |

| Р и с. 5.62. Относительное увеличение рассеяния механической энергии в шарнирах в результате формоизменения: 1 – рассеяение на гладких поверхностях; 2 – рассеяние на виброупрочненных поверхностях (шарик Æ1,3 мм с пересечением каналов); 3 - формоизмененная поверхность бронзовых втулок из БрАЖН 10-4-4 | Р и с. 5.63. Примеры относительного увеличения износостойкости втулок шарниров из бронзы БрАЖН10-4-4 при нагрузке 100 МПа (смазка ЦИАТИМ-201): 1 - износостойкость поверхностей при наработке 120 ч. без упрочнения; 2 и 3 - винтовые канавки глубиной 0,3 мм и шагом 2,0 и 5 мм; 4 и 5 - варианты УДД с гексагональной накаткой | |

Комплексная технология включает мероприятия по восстановлению изношенных гильз цилиндров и поршней, а также другие триботехнологические приемы обеспечения износостойкости трущихся поверхностей.

Восстановление изношенных деталей производится методом электролитического осталивания, который получил значительную модификацию в НИИ проблем надежности механических систем при СамГТУ (рук. работ А.Н. Ганин). Процесс осталивания в новой модификации производится на переменном токе, снижены температура и концентрация электролитов, что делает процесс экологически неопасным. Достигнуты высокая производительность и возможность наносить легированный металл, что обеспечивает высокую работоспособность восстановленного слоя металла.

В качестве исходных материалов для приготовления электролита используются дешевые и недефицитные: техническая соляная кислота и стальная стружка; толщина наращиваемого слоя для твердых покрытий может быть получена до 1-1,2 мм.

Повторным покрытием деталей (с промежуточной механической обработкой) толщина слоя может быть значительно увеличена.

Стоимость восстановленных деталей в 2-10 раз ниже стоимости новых деталей.

Производительность рабочего, обслуживающего одну ванну осталивания, равна 8 дм2/ч, а в случае оборудования участка осталивания несколькими ваннами может быть увеличена в 1,5- 2 раза; расход электроэнергии на покрытие средней толщины составляет 0,5 кВт.ч/дм2.

Мягкие покрытия по твердости (1200....3000 МПа ), износостойкости и другим свойствам соответствуют углеродистой незакаленной стали. Твердые покрытия по твердости (3000...6500 МПа) и износостойкости приближаются к закаленной стали, а при твердости свыше 6500 МПа в большинстве случаев превышают ее. Прочность сцепления твердого электролитического железа со сталью и чугуном, достигая 450-500 МПа (на порядок выше, чем при напылении), превышает механическую прочность самого покрытия, обеспечивает надежную работу деталей в самых тяжелых условиях эксплуатации - покрытие не отслаивается от основы даже при повреждении и изломе деталей. Электролитические стальные покрытия хорошо хромируются, а мягкие - цементируются и азотируются.

Дата добавления: 2015-07-06; просмотров: 2713;