Основы расчетов при проектировании подшипников скольжения

Инженерные расчеты при проектировании подшипников скольжения производятся на основе теории контактной гидродинамики, основы которой кратко изложены в гл. 2. Правильное определение основных рабочих характеристик подшипников скольжения (грузоподъемности, потерь на трение и необходимого количества смазки) во многом обеспечивает надежность и долговечность проектируемого опорного узла при его эксплуатации в режиме гидродинамического трения.

Инженерные методы расчета и программное обеспечение этих расчетов позволяют применять единую методику для узлов трения различных машин, что показано в табл. 5.23. Здесь также приведены материалы подшипников, средние значения удельной нагрузки Рm на подшипник, окружная скорость v и геометрические характеристики: относительная длина l, угол охвата Ω, относительный зазор y. В этих выражениях: l – длина вкладыша подшипника по образующей; d и z – диаметр и радиус шейки вала; D и d - диаметральный и радиальный зазоры в подшипнике, е - относительный эксцентриситет.

Применение приведенных параметров правомерно за исключением случаев тяжелонагруженных опор (pm>10 МПа) и высокоскоростных режимов (v>70 м/с). В случае тяжелонагруженных опор появляются силовые и температурные деформации. При высокоскоростных режимах в смазочном слое зарождается турбулентный характер течения. В этом случае принято считать, что режимам работы (pm<10 МПа; v<70 м/с) соответствует ламинарное изотермическое течение вязкой несжимаемой жидкости в зазоре цилиндрического недеформируемого стационарно нагруженного подшипника скольжения (рис. 5.45). Для этого случая на основе уравнения Рейнольдса определяют количественные характеристики процесса и описывают распределение гидродинамических давлений в смазочном слое:

, (5.14)

, (5.14)

где р (j, у) - гидродинамическое давление; h (j) - толщина смазочного слоя; m - постоянная динамической вязкости смазки; v - окружная скорость шейки вала.

При использовании уравнения (5.14) условия однозначности определения давления р (j, у) включают:

размерные характеристики (радиус шейки вала r1, радиус вкладыша r2, длина вкладыша L, величина зазора между шейкой вала и вкладышем d = r2 - r1, эксцентриситет осей шейки вала и вкладыша – е) (см. рис. 5.45);

граничные условия

(5.15)

(5.15)

Указанные граничные условия, точно отражая физический процесс течения смазки, подтверждены теоретически и экспериментально.

Переменными параметрами задачи являются r, L, d, e, v, m.

Задача может быть охарактеризована как краевая с наличием свободных границ, а ее решение имеет вид

. (5.16)

. (5.16)

| Таблица 5.23. | ||||||

| Характеристики подшипников скольжения для различных машин | ||||||

| Область применения подшипника | Материал опорной поверхности вкладыша | pm, кгс/см2 | V, м/с | l | W*, градус | y |

| Прокатные станы, ковочные машины, прессы, манипуляторы, тяжелые металлорежу-щие станки, тихоходные дизели | Баббит Б88, Б83, Б 16, БС6, БН, БК2 Бронза Бр. СЗО БрОФ6.5-0,15 | 50-200 | 0,5-35 | 0,5-1,3 | 150-360 | 0,00013-0,001 |

| Коренные и шатунные подшипники поршне-вых двигателей, насосов и компрессоров | Баббит Б83, БН, БК2; Бронза Бр.СЗО | 20-150 | 3-10 | 0,4-1 | 0,0005-0,002 | |

| Сепараторы, центрифуги, высокоскоростные двигатели внутреннего сгорания | Баббит Б88, Б83 | 20-100 | 50-100 | 0,3-0,7 | 0,002-0,003 | |

| Редукторы | Баббит БС6; Бронза Бр. АЖ9-4Л. Бр. АЖС7-1,5-1,5 | 10-40 | 4-10 | 0,8-1,2 | 0,0005-0,0015 | |

| Паровые турбины | Баббит Б88, Б83, БН | 7-20 | 5-65 | 0,6-1,0 | 120-180 Wс=30¸60 | 0,0015-0,0025 |

| Генераторы, электродвигатели центробеж-ные насосы | Баббит Б83, Б16- БН; Бронза БрОФб.5-0,15; БрОЦС 4-1-1; Бр.АЖ9-4Л | 7-15 | 2-15 | 0,6-1,2 | 120-360 Wс=30¸60 | 0,001-0,002 |

| Шпиндели металлорежущих станков | Баббит БН, Б16; Бронза БрОФ6.5-0,15, Бр.СЗО, БрОЦС 4-1-4 | 5-20 | до 25 | 0,5-1,0 | Wс =45¸60 | 0.0007-0,004 |

| Гидротурбоагрегаты, турбокомпрессоры, турбовоздуходувки, вентиляторы, турбобуры | Баббит Б83, Б16. БСВ, БН; Бронза БрОФб.5-0,15; Пластмассы; Резинографит | 3-20 | 4-35 | 0,35-1,5 | Wс =20¸40 | 0.0002-0.005 |

| Трансмиссионные валы и передачи | Бронза Бр.АЖ9-4Л; БрАЖМц10- 3-1,5; Латунь ЛАЖМц 66-6-3-2; ЛМцЖ 55-3-1 | 1,5-15 | 0,5-3 | 0,4-1,5 | 120-360 | 0.003-0.005 |

| Для многосегментных конструкций подшипников указан угол охвата одного сегмента Wс Обозначения: Рm=Q/dl - средняя нагрузка; v - окружная скорость; l=l/d - относительная длина; W - угол охвата; y=d/r - относительный зазор |

|

| Р и с. 5.45. Схема подшипника |

После нахождения решения (5.16) определяют интегральные характеристики подшипника в виде безразмерных коэффициентов нагружения x, сопротивления вращению z и расхода смазки q. Использование решения (5.16) и характеристик z, x и q для общих случаев нестационарного нагружения подшипника возможно при Re Sh < 0,1, где Re - число Рейнольдса, показывающее отношение сил инерции к силам вязкости; Sh - число Струхаля, характеризующее скорость изменения процесса за время t. Течение смазки рассматривают как квазистационарное.

Изложенный метод расчета приемлем для подшипников, подверженных центробежным нагрузкам при вращении линии центров с той же угловой скоростью, что и нагрузка. Однако для общего случая динамического нагружения при произвольных по величине и направлению силах статические характеристики можно использовать только в первом приближении, например, при расчете подшипников кривошипно-шатунных механизмов. В этом случае определяют средние за цикл нагрузку и угловую скорость, по которым находят средние значения температур смазочного слоя и эксцентриситета из условия теплового баланса. Затем определяют угол колебания во времени f0(t) линии центров по отношению к вектору нагрузки за один цикл и изменение эксцентриситета е(t). По максимальному значению эксцентриситета находят минимальную толщину смазочного слоя hmin(t), по которой можно судить о возможности реализации жидкостного трения в подшипнике.

При проведении проектных расчетов обычно следуют установившемуся порядку.

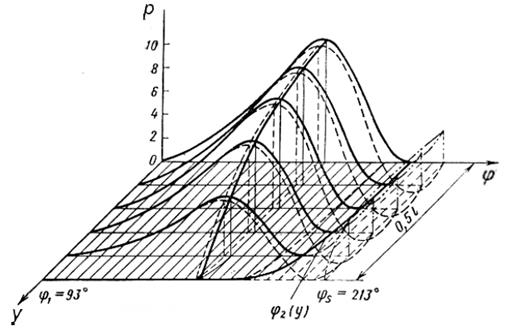

1. Определяют поле давления в смазочном зазоре и грузоподъемность подшипника. Расчетные результаты представляют в виде эпюры давления по развертке подшипника (рис. 5.46).

В ходе этого расчета выбирают вязкость, тип смазочного масла и относительный зазор.

|

| Р и с. 5.46. Пример распределения давления в подшипнике скольжения |

2. Определяют сопротивление вращению

, (5.17)

, (5.17)

где t - ньютоновское сопротивление сдвигу.

По итогам этих расчетов оценивают мощность, затрачиваемую на преодоление сил трения.

3. Определяют расход смазки.

Торцевой расход (утечка)

QT = 0,5Y w l d2 q , (5.18)

где Y - относительный зазор; w - частота вращения; l и d длина и диаметр подшипника; q =Sq1и2 - расходы из нагруженной и ненагруженной зон по торцу подшипника.

Расход через осевые смазочные канавки:

Q = S Q1, 2, 3 , (5.19)

где Q1, 2, 3 - расходы в нагруженной, ненагруженной зонах через осевые канавки.

4. С учетом п.3 определяют минимальную толщину смазочного слоя

h=0.5D(1+ccosj),

hmin=0.5D(1-c). (5.20)

Жидкостной режим трения обеспечивается при условии

hmin ³ 1.1 hkp. , (5.21)

где hkp = Rz'+ Rz"+ У0 ; Rz'и Rz" – соответственно параметры шероховатостей вала и подшипника; У0 – прогиб шейки вала.

5. Определяют среднюю температуру смазочного слоя

Вначале определяют количество тепла, ккал/с, генерируемого трением по упрощенной схеме:

. (5.22)

. (5.22)

Затем определяют количество тепла, отводимого смазкой – AQ и тепло отдаваемое через элементы конструкции, АД.

Средняя температура смазочного слоя определяется из уравнения теплового баланса

AF = AQ + AД , (5.23)

Полученные оценки используют при проектировании подшипников, а для обеспечения надежности головные образцы или макеты подшипников подвергают тщательной проверке и испытаниям.

Дата добавления: 2015-07-06; просмотров: 1940;