Конструкция червячных колес

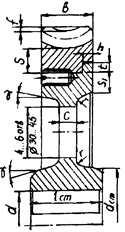

Червячные колеса по условиям работы изготавливаютсоставными: центр колеса - из стали, реже из серого чугуна, а зубчатый венец - (бандаж) - из антифрикционного материала (рис. 38). Бронзовый венец

а)

а)

|

б)

б)

|

- штамп. уклон - штамп. уклон

, но не менее 10 мм. , но не менее 10 мм.

для посадок H7/r6

для посадок H7/r6

|

Риc. 38. Конструкции червячных колес со штампованной или кованой ступицей: а - бронзовый венец запрессован на ступицу и закреплен винтами; б - бронзовый венец залит на ступицу, на ободе которой есть углубления

установлен на центр с натягом по посадке: H7/p6; H7/r6; H7/s6.Эту конструкцию рекомендуется применять для передач с относительно невысоким тепловыделением, так как при значительной разнице в коэффициенте линейного расширения у бронзы и стали или чугуна при высокой температуре натяг уменьшается и надежность соединения снижается. Для предотвращения осевого взаимного смещения венца и ступицы червячного колеса в стыкуемые поверхности ввертывают винты с последующим срезанием головок (см. рис. 38,а).

В серийном и массовом производстве применяют биметаллическую конструкцию червячного колеса, бронзовый венец которой отлит в форму с предварительно вставленным в него центром. Для гарантии от смещения венца на заливаемой поверхности центра выполняют пазы различной формы (см. рис. 38,б).

4.1.3. Конструкция червяков

червячных передач

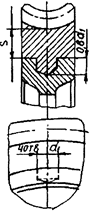

Червяк в большинстве случаев делают за одно целое с валом. Витки червяка могут быть нарезаны на токарном станке, если  (рис. 39,а,б) или получены фрезерованием, если

(рис. 39,а,б) или получены фрезерованием, если  (рис.39,в).

(рис.39,в).

|

Рис.39. Конструирование червячного вала: а)  ; б)

; б)  ;

;

в)  ;

;

Одним из основных требований является конструктивное обеспечение высокой жесткости червяка. С этой целью расстояние между опорами стараются сделать как можно меньшими. Диаметр вала червяка в ненарезанной части назначают таким, чтобы обеспечить, по возможности, свободный выход инструмента при обработке витков и необходимую величину упорного заплечика для подшипника.

При относительно малом диаметре червяк приходится выполнять по рис.39,в. В этом случае высоту упорного заплечника в местах установки подшипников согласуют с наружным диаметром червяка.

4.1.4. Допуски формы и расположения поверхностей

для деталей червячной передачи

Правила выполнения чертежей цилиндрических червяков и червячных колес устанавливаются ГОСТ 2403-75. Этот стандарт определяет правила указания на чертежах параметров зубчатых венцов. Другие данные, необходимые для изготовления этих деталей, приводятся на чертеже в соответствии с требованиями ЕСКД.

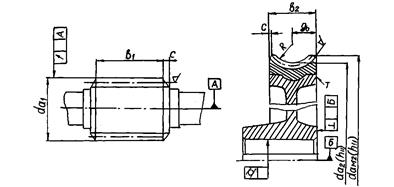

На изображении цилиндрического червяка (рис. 40) указывают: диаметр вершин витка  , длину нарезной части червяка по вершинам

, длину нарезной части червяка по вершинам  , размеры фасок Сна концах витка, шероховатость боковых поверхностей витков Ö.

, размеры фасок Сна концах витка, шероховатость боковых поверхностей витков Ö.

Рис.40. Параметры зубчатых венцов червячной передачи,

указываемые на чертежах

Рис.40. Параметры зубчатых венцов червячной передачи,

указываемые на чертежах

|

На изображении червячного колеса (рис.40) указывают: диаметр вершин зубьев  , ширину зубчатого венца

, ширину зубчатого венца  , расстояние от базового торца Т до средней торцовой плоскости колеса

, расстояние от базового торца Т до средней торцовой плоскости колеса  , наибольший диаметр

, наибольший диаметр  , радиус поверхности вершин зубьев R, размеры фасок С или радиусы притупления торцовых кромок зубьев, шероховатость боковых поверхностей зубьев.

, радиус поверхности вершин зубьев R, размеры фасок С или радиусы притупления торцовых кромок зубьев, шероховатость боковых поверхностей зубьев.

4.1.5. Корпусные детали

червячных редукторов

Форму и размеры корпусных деталей определяют при компоновке редукторов; корпусные детали червячных редукторов конструируют в двух исполнениях: при небольших межосевых расстояниях  мм корпуса делаются неразъемными, при

мм корпуса делаются неразъемными, при  мм - разъемными.

мм - разъемными.

В разъемных корпусах линию разъема делают по линии оси вала червячного колеса. В неразъемных корпусах необходимо предусмотреть возможность сборки редуктора, т.е. боковые крышки необходимо выполнить такого диаметра, через которые может войти внутрь редуктора червячное колесо.

В зависимости от расположения червяка относительно колеса червячные редукторы выполняются с нижним, боковым и верхним расположением червяка. Нижнее расположение червяка обычно применяется при скорости скольжения  м/с. Что касается размеров элементов самого корпуса редуктора, то при его конструировании можно пользоваться рекомендациями, которые приведены для корпуса зубчатого цилиндрического горизонтального редуктора (см. рис.19). Допуски формы и расположения элементов корпусных деталей см. на рис.24.

м/с. Что касается размеров элементов самого корпуса редуктора, то при его конструировании можно пользоваться рекомендациями, которые приведены для корпуса зубчатого цилиндрического горизонтального редуктора (см. рис.19). Допуски формы и расположения элементов корпусных деталей см. на рис.24.

Дата добавления: 2015-07-30; просмотров: 3972;