Анализ развития аварийных ситуаций на типовом производстве

Рассмотрение причин крупнейших промышленных аварий, произошедших за последние годы на предприятиях РФ с огромными материальными потерями и человеческими жертвами, показало, что подавить большой пожар, предотвратить взрывы, локализовать токсичные газовые выбросы на последней стадии оказывается сложно и малоэффективно. Поэтому важно с целью предупреждения большой производственной аварии (катастрофы) своевременно произвести анализ возникновения аварийных ситуаций на отдельных производствах и разработать необходимые меры по их предупреждению и локализации. Используя системный анализ, надлежит выявить причины, влияющие на появление нежелательных событий (пожары, взрывы, заражения и т.п.), и разработать предупредительные мероприятия, уменьшающие вероятность их появления.

Для современной промышленности, например, судостроительной, металлообрабатывающей, судоремонтной и других характерно использование значительных объемов взрывоопасных и токсичных продуктов, задействованных в технологических процессах. Следует также учитывать, что значительная часть оборудования технологических установок с большими объемами легковоспламеняющихся жидкостей (ЛВЖ), горючих жидкостей (ГЖ) и других взрывоопасных продуктов размещается на открытых площадках в промзоне предприятия, что обуславливает возможность образования зараженного облака и объемного взрыва парогазовоздушных смесей. Поэтому вопросы противоаварийной устойчивости работы предприятий приобретают первостепенное значение.

Необходимо учитывать конкретные условия работы технологического оборудования, его состояние и надежность, конкретные условия эксплуатации, характер факторов опасности, динамики, поэтапности развития возможных аварийных ситуаций и возможных масштабов последствий в пределах технологического блока, цеха, предприятия. Таким образом, возникает потребность в проведении анализа состояния опасности блоков, процессов, установок производственного объекта. При этом должны учитываться значения их энергетических показателей взрывоопасности. Характеристика опасности технологического объекта должна включать показатели интенсивности возможных разрушений (избыточное давление во фронте ударной волны  ) и возможных параметров зон токсичного заражения при выбросе вредных веществ и воспламенении взрывоопасных смесей.

) и возможных параметров зон токсичного заражения при выбросе вредных веществ и воспламенении взрывоопасных смесей.

Анализ опасности завершается прогнозированием возможных аварий, аварийных ситуаций, вероятных причин их возникновения, опасных путей развития, тяжести последствий, оптимальных технических мер по предупреждению аварий. Организационно-технические решения должны быть направлены на повышение противоаварийной устойчивости технологического объекта, на своевременное оповещение персонала предприятия, населения близлежащих жилых районов, создание условий для локализации и ликвидации аварий.

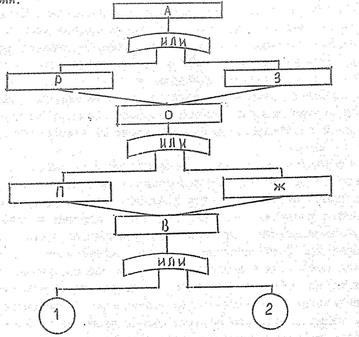

На рис. 2.7 представлено «дерево причин» возникновения аварии на типовом промышленном предприятии, где в качестве примера, на одной из производств в результате выхода параметров за критические размеры механического износа механизмов возникли аварийные ситуации в технологическом процессе, приведшие впоследствии к взрыву основного аппарата, образованию ударной волны, формированию токсичного облака и в итоге — к аварии.

Рис. 2.7. «Дерево причин» возникновения аварии

На схеме кругами обозначены исходные события с достаточными данными для свершения, а события, вводимые логическим элементом «ИЛИ» — прямоугольниками. Вследствие выхода параметров за критические величины 1 или механического износа, коррозии 2 происходит взрыв в аппаратуре В, который является причиной для выброса продуктов из аппаратуры в виде парогазового состояния П и жидкого состояния Ж, что приводит к образованию ударной волны и формированию токсичного облака 0, что является причиной разрушения зданий, сооружений Р, заражения людей З, т. е. к аварии А.

Определение возникновения и динамики развития аварийных ситуаций проводится с помощью схемы, на которой изображается постадийное развитие аварийных ситуаций на трех уровнях в зависимости от масштаба и тяжести последствий.

А — первый уровень. Характеризуется возникновением и развитием аварийной ситуации в пределах одного технологического блока (цеха, производства). Ликвидация аварийной ситуации на этом уровне возможна производственным персоналом цеха под руководством начальника цеха, а до его прибытия — начальника смены без привлечения спецподразделений.

Б — второй уровень. Характеризуется развитием аварийной ситуации с выходом за пределы цеха. Локализация аварийной ситуации возможна с привлечением газоспасательных, пожарных частей. Руководство по ликвидации аварии осуществляется директором (главным инженером) предприятия.

В — третий уровень. Характеризуется развитием аварии с возможным разрушением смежных технологических объектов, зданий, сооружений, а также поражением вредными веществами персонала предприятия и населения. Ликвидация аварии осуществляется под руководством региональной комиссии по чрезвычайным ситуациям с привлечением штаба ГО.

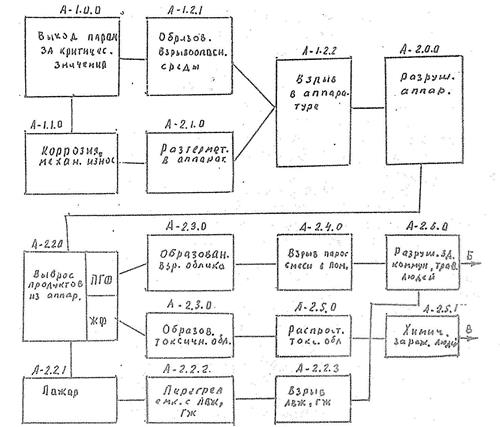

Проведем анализ возникновения и развития аварийных ситуаций на уровне А типового производства, для чего используем блок-схему на рис. 2.8. Схема анализа возникновения и развития аварий на уровне А включает постадийное рассмотрение предполагаемого возникновения экстремальной ситуации. Порядок рассмотрения возможных аварийных ситуаций обозначается кодом стадии, который включает уровень А и порядковый номер стадии, например, A-1.2.1.

Рис. 2.8. Схема анализа возникновения и развития аварий на уровне А

Анализ аварийных ситуаций начинается с рассмотрения положения, при котором имеет место выход параметров за критические значения и повреждения аппаратуры за счет коррозийного и механического износа. После этого в соответствии с кодом, последовательностью, указанными в блок-схеме, анализируются возникающие ситуации, приводящие к чрезвычайным, сопровождающиеся взрывами, разрушениями зданий, коммуникаций, с травмированием людей и токсическим поражением не только обслуживающего персонала, но и с выходом зараженного облака за пределы цеха, производства — уровень Б.и за пределы территории предприятия — уровень В.

Начальник цеха, руководитель производства, мастер обязаны проанализировать, рассмотреть условия возникновения каждой аварийной ситуации в технологическом процессе и на основании этого разработать реальные способы и средства предупреждения и локализации аварий.

Схему постадийного анализа функционирования типового производства при возникновении аварийных ситуаций представляют в виде табл. 2.11, в которой указываются код стадии развития события, наименование ситуации, пути анализа возникновения аварийных ситуаций и предлагаемые способы и средства предупреждения аварий.

Таблица 2.11

Дата добавления: 2015-07-24; просмотров: 4134;