Физические основы упрочнения

При разработке упрочняющей технологии важно знать процессы, происходящие внутри детали при упрочнении. Особенно важно знать процессы, протекающие в поверхностных слоях деталей машин. Основные данные по физико-химическому состоянию поверхности детали и детали в целом, а также по степени ее упрочнения были получены при изучении напряженно-деформированного состояния. Приведенные исследования рядом авторов установили тесную связь напряженно-деформированного состояния материала детали с твердостью, сопротивлением циклическим и статическим нагрузкам и т.д.

В связи с этим необходимо рассмотреть общую взаимосвязь явлений в процессе упрочнения.

Академик Н.Н. Давыденков в своих исследованиях различает три вида (рода) остаточных напряжений, которые продолжают действовать на деталь после снятия внешних воздействий, вызвавших их появление.

1) Остаточные напряжения 1-го рода это те напряжения, которые уравновешиваются в пределах размеров детали близких к ее поверхностным размерам. Популярно выражаясь, остаточные напряжения 1-го рода охватывают объем детали целиком или отдельные ее укрупненные участки.

2) Остаточные напряжения второго рода — это те напряжения, которые возникают и уравновешиваются в пределах зерен металла.

3) Остаточные напряжения третьего рода — это те напряжения, которые уравновешиваются в пределах кристаллической решетки.

Изучение природы и закономерностей распределения остаточных напряжений очень важно для упрочняющей технологии. Остаточные напряжения первого рода концентрируются в поверхностном слое, изменяя циклическую прочность детали (предел выносливости).

Если возникают остаточные напряжения второго или третьего родов, изменяется кристаллическая структура металла и физические особенности. Это также в значительной степени изменяет прочностные характеристики детали.

Остаточные напряжения первого рода возникают при различных видах обработки или при применении специальных способов упрочнения.

Они могут возникнуть и при воздействии рабочих нагрузок и температур, действующих в узлах машин.

При превращении аустенита в мартенсит, происходящем при охлаждении стали, значительно изменяется объем металла. Это приводит к своеобразному пластическому деформированию кристаллической решетки и зерен металла. Появляются остаточные напряжения второго и третьего родов, охватывающие значительную часть металла. Твердость металла сильно повышается и причиной повышения твердости является искажение кристаллической решетки, вызванное растворением карбида углерода и сильными межатомными связями между железом и углеродом.

Повышению твердости и появлению остаточных напряжений второго и третьего рода способствует выпадение в твердых растворах Fe — С мелкой карбидной фазы, что ускоряет дисперсионное твердение.

Некоторые исследователи, изучая структуру стали после прокатки, пришли к выводу, что упрочнение связано с дроблением зерен и сталь (особенно высокомарганцовистая), оставаясь аустенитной, по структуре и свойствам приближается к мартенситной.

При некоторых технологических процессах наблюдается значительная молекулярная диффузия, например, при азотировании, напылении плазменными горелками поверхностного слоя деталей и т.д. Эти явления также изменяют поверхностные свойства деталей и вызывают появление остаточных напряжений.

Природа упрочнения еще недостаточно выяснена. Ниже рассматриваются возможности повышения эксплуатационных свойств деталей путем создания остаточных напряжений первого рода и улучшения физико-механических свойств особенно поверхностного слоя.

Существует два теоретических направления оценки природы упрочнения стали и управления этим упрочнением.

Сторонники первого направления полагают, что упрочнение стали происходит при воздействии процесса деформации на кристаллическую решетку; при этом упрочнение металла при пластической деформации отрицается.

Сторонники другого направления признают упрочнение металла реально существующим и связывают его с изменениями кристаллической решетки под воздействием деформирования. Общей почти для всех гипотез является идея увеличения шероховатости по плоскостям скольжения в зернах по мере увеличения деформации.

Основываясь на исследованиях природы мартенсита, изученных рядом советских ученых, С.Т. Кишкин пришел к выводу, что упрочнение стали обусловлено высокой твердостью мартенсита и зависит от степени пластической деформации при испытаниях.

Твердость неотпущенной стали резко повышается с повышением деформации, а твердость отпущенной стали и железа с увеличением деформации повышается незначительно. Это объясняется отсутствием в отпущенной стали карбидов в дисперсной форме.

Таким образом упрочнение стали С.Т. Кишкин рассматривает как частный случай упрочнения пересыщенного твердого раствора, каким является переохлажденный аустенит — твердый раствор углерода в α — железе, распадающийся как при отпуске, после закалки, так и при холодной деформации. Возникновение новой фазы при распаде играет первостепенную роль в процессе упрочнения сплавов.

Н.А. Карасевым было экспериментально показано, что в результате обдувки дробью в поверхности детали происходит распад остаточного аустенита и общее повышение механических свойств поверхностного слоя. При этом в зависимости от длительности обдувки, происходит превращение грубо игольчатого мартенсита в мелкодисперсный.

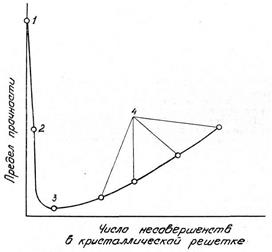

Рис. 8.1. Теоретическая диаграмма прочности металла в зависимости от

числа несовершенств кристаллической решетки:

1 — теоретическая прочность; 2 — прочность монокристальных усов; 3 — практическая прочность отожженного металла; 4 — прочность при увеличении числа несовершенств в кристаллической решетке.

Распад аустенита и пластическая деформация приводят к увеличению объема металла, что вызывает остаточные напряжения сжатия в поверхностных слоях.

В кристаллической решетке металлов и сплавов всегда имеются различные дефекты (дислокации, вакансии), которые возникают при кристаллизации, термических и механических обработках.

Теоретическая диаграмма прочности в зависимости от числа несовершенств приведена на рис. 8.1. Кривая имеет характерные точки:

1. Теоретическая величина прочности (у идеально чистого материала).

2. Прочность монокристальных усов.

3. Практическая прочность при отжиге.

4. Возрастание прочности при деформировании (увеличение числа несовершенств).

Дефекты снижают теоретическую прочность металла до определенной степени. Дальнейшее повышение числа дефектов в кристаллической решетке приводит вновь к повышению механических свойств материала. Многие исследователи пришли к выводу, что решить проблему прочности можно, регулируя число несовершенств в кристаллической решетке, либо стремясь к получению сверхчистых металлов с упорядоченной структурой.

Получение сверхчистых металлов с упорядоченной структурой пока еще не достигло стадии широкого промышленного использования.

В настоящее время повышение поверхностной прочности в промышленном масштабе достигается регулированием числа дефектов в кристаллической структуре.

Наибольший прогресс в науке о металлах достигнут в связи с изучением дефектов кристаллической структуры на базе теории дислокаций.

Рассмотрим кратко этот вопрос. В процессе кристаллизации металла при переходе из жидкого в твердое состояние происходит сближение и упорядочение атомов. Образуется кристалл, в узлах которого располагаются электроны, называемые «коллективизированными». При взаимодействии «коллективизированных» электронов с полями, создаваемыми положительно заряженными ионами, возникают силы межатомного сцепления. При правильном идеальном строении кристалла возможно теоретически определить прочностные характеристики металла. Они оказались значительно выше, чем у технических металлов», т. е. недостаточно очищенных.

Долгое время этому расчету не придавалось значения. Лишь в последние годы, когда резко шагнула вперед техника получения сверхчистых материалов, оказалось, что сверхчистые металлы по своим свойствам весьма близки к теоретическим расчетным.

Кристаллы реальных металлов всегда имеют дефекты кристаллической структуры: пустоты, отдельные вакансии, смещение групп одних атомов относительно других и т.д. Согласно теории дислокаций, сущность любой пластической деформации заключается в перемещении одних частей или слоев металла по отношению к другим.

Причем материалы по сопротивлению большим пластическим деформациям делятся на пластичные, малопластичные и хрупкие.

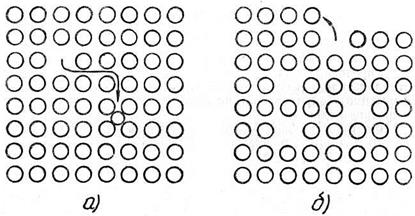

Рис. 8.2. Дефекты (вакансии) в правильном кристалле:

а) по Френкелю, б) по Шотки.

Пластичные материалы выдерживают наибольшие пластические деформации без разрушения. Пластическая деформация и ее последствия зависят от ряда факторов: исходного состояния металла, его химического состава, макро- и микроструктуры, остаточных напряжений, склонности материала к старению, от размеров и конфигурации детали, характера деформации (интенсивности, знака, вида напряженного состояния, неоднородности напряженного состояния, тепловых воздействий и т.д.).

Наружные поверхности кристалла (зерен реальных металлов) это не плоские поверхности правильной формы (грани), а появляющиеся в процессе затвердевания реальные границы зерен (границы раздела кристаллов).

Колеблющиеся атомы кристалла при повышенной температуре или при больших колебаниях температуры могут выйти за пределы решетки, образуя вакансии в виде пустот (дырок) или занять место между рядами атомов в другом кристалле.

На рис. 8.2 показаны схематические изображения вакансий двух видов. Вакансия «а» (по Френкелю) образовалась за счет внедрения свободного атома в промежутки решетки другого кристалла. Вакансия «б» образовалась вследствие перехода одного атома на место другого (по Шотки).

Изменения кристаллической структуры металла происходят при воздействии не только температур, но и больших пластических деформаций.

Характер пластического деформирования в монокристалле и поликристалле различен.

Упрочнение при пластической деформации в монокристаллах является следствием возрастания (по мере роста деформации) сопротивления по плоскостям первоначально происшедшего сдвига.

Пластическая деформация, увеличивая неоднородность и нестабильность, значительно повышает энергию внутренних напряжений в кристалле.

Даже в монокристалле при пластической деформации сдвиги происходят не по всей массе металла, а по относительно небольшому числу плоскостей возможного сдвига. В поликристаллах упрочнение в большей мере обусловливается увеличением по мере роста деформации сопротивления сдвигам на границе зерен.

Линии или полосы скольжения поликристаллического тела представляют собой видимые под микроскопом, а иногда и невооруженным взглядом следы сдвигов по смежным плоскостями кристаллов.

Таким, образом, в поликристаллах интенсивная пластическая деформация является местным процессом, а не общим. Наиболее сильно деформация протекает в поверхностном слое материала.

Всякий кристалл металла имеет большое количество взаимно пересекающихся плоскостей скольжения. Согласно теории дислокаций, такое пересечение и будет причиной упрочнения (или разупрочнения) кристалла при его деформации.

В результате деформаций большая часть зерен поликристаллов получает остаточные напряжения первого и второго родов. В одних зернах возникают напряжения растяжения, в других — напряжения сжатия. Большая разница в размерах зерен усиливает эти напряжения.

Регулируя вид, величину и знак остаточных напряжений, можно повышать прочность (в частности поверхностную) деталей машин. Необходимо, однако, помнить, что нагрев или старение для многих материалов являются нежелательными факторами, снимающими действие эффекта, вызванного упрочнением.

Поэтому, выбирая вид упрочнения и упрочняемый материал, необходимо увязывать с условиями работы элемента изделия и воздействием окружающей среды.

Дата добавления: 2015-07-18; просмотров: 914;