Упрочнение центробежно-шариковым наклепом

Упрочнение центробежно-шариковым наклепом основано на использовании центробежной силы стальных шаров диаметром 7 — 12 мм, свободно перемещающихся в гнездах специального приспособления, вращающегося со скоростью 20 — 40 м/сек над обрабатываемой поверхностью.

Встречая на своем пути заготовку, двигающуюся навстречу шарикам со скоростью 30 — 90 м/мин, каждый шарик с силой ударяется об обрабатываемую поверхность и производит ее наклеп и сглаживание.

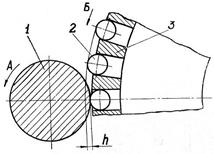

Простейшая схема центробежно-шарикового упрочнения наружной поверхности тел вращения приведена на рис. 8.5.

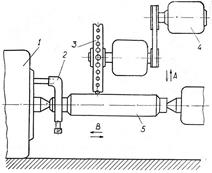

Приспособление 1 для упрочнения заготовки представляют собой сепаратор 3 с рядом цилиндрических отверстий по периферии, в которых находятся шарики 2. При быстром вращении центробежная сила стремится выбросить шарики из сепаратора. Но они могут выдвигаться из гнезд на величину «h» и производить наклеп поверхности. Вращение детали и заготовки показано стрелками. Такое направление увеличивает силу удара, шариков и повышает эффект упрочнения. В качестве оборудования применяют токарные, шлифовальные и другие станки общего и специального назначения. На рис. 80 дана схема установки для упрочнения тел вращения, выполненная на базе круглошлифовального станка.

а)

а)  б)

б)

Рис. 8.5. а) Схема приспособления для центробежно-шарикового упрочения.

б) Схема установки для упрочнения тел вращения на базе кругло-шлифовального станка.

На качество обрабатываемой поверхности влияют: материал заготовки, окружная скорость приспособления и заготовки, величина выхода шариков из гнезда сепаратора, диаметр шариков и их количество, подача и число проходов.

Глубина и степень наклепа (и, как следствие, величина остаточных напряжений сжатия) увеличиваются с увеличением диаметра шарика и подачи.

Больший выход шарика из гнезда влияет в сторону увеличения глубины и степени наклепа, но ухудшает шероховатость поверхности.

Технологический процесс обработки включает в себя:

1. Подготовку установки, приспособления и наладку на необходимый размер.

2. Выбор режимов обработки:

а) скорости вращения приспособления,

б) скорости вращения детали,

в) продольной подачи детали,

г) радиальной подачи,

д) времени обработки и числа проходов,

е) величины выхода шарика из приспособления.

При выборе режима обработки необходимо стремиться к максимально возможной твердости поверхностного слоя, максимально возможной глубине упрочненного слоя к максимально достижимой величине остаточных напряжений сжатия и минимальной шероховатости. Следует отметить, что для наклепа цветных металлов и их сплавов требуется примерно в 2 раза меньшая сила удара шарика, чем для наклепа конструкционных сталей.

Практически опыты показали, что твердость силумина после обработки повышается на 50%, ст. 25 — на 45%, чугуна — на 30 — 60%, латуни — на 60%. Шероховатость снижается на 1 — 2 класса.

Глубина наклепа: на мягких материалах 0,8 — 1,5 мм; материалы средней твердости — 0,4 — 0,8 мм.

Величина остаточных напряжений колеблется в пределах 40—80 кг/мм2. Точность формы заготовок не искажается. Размер заготовки после обработки возрастает на 3 — 5 мк на диаметр.

Центробежно-шариковый способ еще не имеет широкого применения.

Однако в последнее время он начинает применяться для окончательной обработки таких деталей, как коленчатые валы, гильзы цилиндров, поршневые кольца, вкладыши подшипников, торсионные валы.

Способ высокопроизводителен и не требует сложного оборудования.

Дата добавления: 2015-07-18; просмотров: 849;