Упрочнение наклепом деталей машин, имеющих отверстие

В практической работе часто встречаются детали, имеющие отверстия, работающие в довольно сложных условиях. Чтобы повысить их надежность и долговечность, необходимо нередко производить их обработку и упрочнение. Дробеструйное упрочнение в этих случаях будет малопригодным и даже непригодным. Шариковое и роликовое упрочнение имеет свои особенности и широко применяется для повышения долговечности и надежности отверстий.

С теоретической стороны при упрочнении отверстий можно руководствоваться теми же положениями, что и при упрочнении наружных поверхностей.

Но техническое осуществление упрочнения имеет свои особенности. На них мы и остановим свое внимание.

а) Раскатывание и развальцовка отверстий

Раскатывание отверстий осуществляется инструментами, называемыми раскатками: шариковыми или роликовыми. Конструкций раскаток очень много. Обычно раскатка имеет 10—12 роликов с цилиндрическим пояском или с шариком. Ролики имеют коническую заборную часть. Ролики укреплены в бронзовой или стальной обойме и имеют возможность самоцентрирования. Окружная скорость при раскатывании колеблется до 100 м/мин, подача — до 250 мм/мин. Раскатку производят со смазкой машинным маслом после чистового растачивания. Раскатка крепится в плавающий патрон для лучшего самоустанавливания. Вращение сообщается либо детали, либо раскатке. Припуск под раскатывание 0,01—0,02 мм. В результате раскатывания чистота поверхности повышается до 10—11 класса. Глубина наклепа достигает до 0,05 мм.

Раскатывание осуществляется на токарных, револьверных или сверлильных станках.

б) Калибровка отверстия шариком

Сущность калибрования заключается в том, что через отверстие с силой проталкивается шарик, диаметр которого больше диаметра отверстия.

Инструментом служит шарик, чаще всего изготавливаемый из стали ШХ15 с HRC = 63 — 65 единиц. Шероховатость поверхности шарика в пределах 12 — 13 класса.

Данный вид упрочнения может выполняться только на отверстиях небольшого диаметра, для которых возможно использование шариков от шарикоподшипников.

Калибрование выполняется на прессе путем проталкивания шарика через отверстие. Превышение диаметра шарика над диаметром отверстия обычно устанавливается опытным путем. Оно зависит от толщины стенок втулки, от упругих свойств материала детали, от чистоты обработки и т.д.

с) дорнование отверстий

Дорнование является процессом, при котором инструмент (дорн), производит очень сильное пластическое деформирование отверстия.

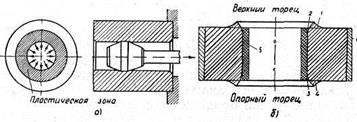

Сущность дорнования — схема происходящей пластической деформации видна из рис. 8.11. Процесс по схеме напоминает протягивание. Дорн имеет заборный конус, калибрующую часть и тяговую штангу. При протягивании дорна через отверстие происходит сильное пластическое деформирование отверстия, часть материала выдавливается на боковые поверхности и происходит увеличение наружного диаметра втулки. От калибрования шариками (которое нередко называют дорнованием) дорнованием отличается тем, что имеет большие припуски под обработку.

Рис. 8.11. Схема дорнования втулки:

а) схема деформации при дорновании; б) схема растекания металла. 1 _ наплыв металла у верхнего торца; 2 — искажение цилиндрического отверстия верхнего торца; 3 — искажение цилиндрического отверстия у нижнего опорного торца; 4 —наплыв металла на опорном торце; 5 — остаточная деформация по всему отверстию (без учета искажения); 6 — увеличение наружного диаметра за счет остаточных деформаций.

Напряженное состояние при дорновании в значительной степени отличается от других способов упрочнения. Напряженное состояние характеризуется как напряжениями сжатия, так и напряжениями растяжения. Сложное напряженное состояние вызывается силами нормального давления и силами трения.

Изучение поверхностных слоев микрошлифами показывает вытянутость зерен в направлении движения дорна.

Дорнование дает хорошие результаты по сочетанию точности обработки с высокой чистотой поверхностей.

Смазкой служит при протягивании сталей касторовое масло; при обработке чугуна — керосин. Могут также быть использованы глицерин, олеиновое мыло, бакелит, машинное масло, смесь масла с графитом.

Дорнование применяют для обработки гладких, в основном, сквозных отверстий как небольшой, так и значительной длины от 5d до 40d.

Скорость движения дорна колеблется от 1 до 10 м/мин. обработка, как правило, осуществляется за 1 проход.

Процесс дорнования требует тщательной подготовки заготовок и хороший контроль подготовительных операций.

Нужно обеспечить: равномерную твердость стали и равномерную толщину стенок (у тонких втулок), а также равномерный припуск. В противном случае может появиться искривление оси отверстия.

Даже равномерная, но разная твердость заготовок в партии даст разные диаметры отверстий. Поэтому перед внедрением дорнования необходимо экспериментально проверять влияние твердости на качество дорнования.

Величина натяга при дорновании зависит от желания получить глубину наклепанного слоя, степень наклепа и величину остаточных напряжений. Для сталей разных марок эта величина колеблется от 0,12 до 0,28 мм.

ЛИТЕРАТУРА

Елизаветин М. А., С а тел ь Э. А. «Технологические способы повышения долговечности машин». М., «Машиностроение», 1964.

Одинг И. А. «Теория дислокаций в металлах и ее применение». Изд. АН СССР, М., 1959.

Сервисен С. В. и др. «Несущая способность и расчеты деталей машин на прочность». М., Машгиз, 1963.

Давыденков Н. Н. «Некоторые проблемы металловедения материалов». М., 1943.

Дата добавления: 2015-07-18; просмотров: 1038;