Упрочнение обкаткой роликами и пружинящими шариками

Обкатка роликами или шариками один из наиболее распространенных технологических способов упрочнения деталей машин.

Обкатка выполняется с помощью свободно вращающихся одного или нескольких роликов, соприкасающихся с обрабатываемой деталью под определенным давлением.

В результате пластической деформации происходит наклеп поверхностного слоя и, как результат этого, возникают остаточные напряжения сжатия, изменяется структура поверхностного слоя и увеличивается твердость.

При обкатке роликом происходит смятие выступов на поверхности детали, происходит заполнение впадин, поверхность выглаживается, повышается чистота на 2 — 3 класса.

Диаметр заготовки уменьшается, как правило, на величину микронеровностей.

Обкатка цилиндрических поверхностей наиболее часто выполняется на токарных и револьверных станках, а плоских поверхностей — на строгальных. Применяются также специализированные станки, например, для обтачивания и обкатки колесных пар вагонов.

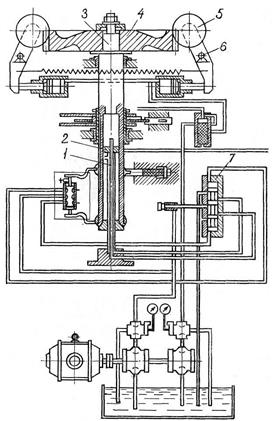

Для обработки тяжелонагруженных крупных зубчатых колес разработаны в ЦНИИТМАШе роликовые накатки (рис.8.6).

Обкатка выполняется одним или двумя роликами, форма которых соответствует форме впадины зуба.

Заготовка 4 крепится на штоке 3, который имеет возвратно-поступательное движение. Усилие обкатки регулируется и устанавливается рычагами 6.

Рис. 8.6. Принципиальная схема станка с устройством для упрочнения зубьев зубчатых колес обкаткой роликами.

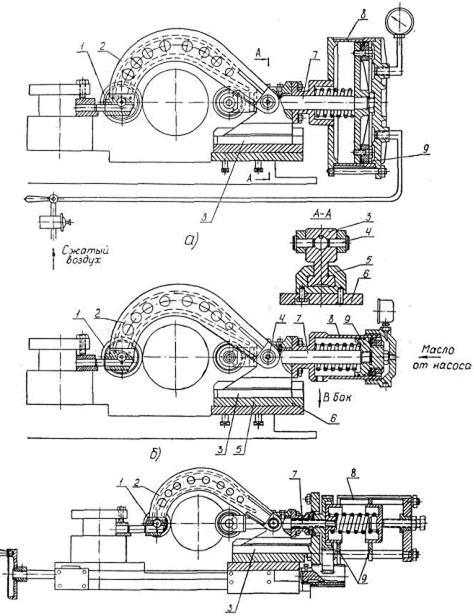

Конструктивное решение приспособлений для обкатки зависит в существенной степени от вида оборудования, на котором оно будет применяться, а также от размеров и формы деталей. Они могут быть одиороликовыми (рис. 8.7) и многороликовыми. Однороликовое приспособление создает неуравновешенное радиальное усилие, которое неблагоприятно влияет на узлы станков.

Двух- трех- четырехроликовые головки не обладают этим недостатком, но их конструктивное решение существенно сложнее. Рабочие поверхности роликов должны иметь твердость HRC = 58—62 и более. Они изготовляются из сталей марок Х12, Х12М, ХВГ, 5ХНМ, У10, У12 и т. д. Для повышения стойкости и твердости роликов в последнее время производится наплавка твердого сплава на рабочие поверхности ролика.

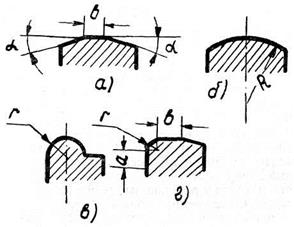

Существенное влияние на качество обработки оказывают форма и размеры роликов.

Рис. 8.7. Приспособления для обкатки.

Рис. 8.8. Рабочие профили роликов:

а) с цилиндрическим пояском и конической заборной частью:

б) со сферическим контуром радиуса R; в) специальный канавочный с профилем радиуса r; г) с комбинированным профилем.

Диаметр и ширину роликов выбирают по конструктивным соображениям. Однако при обработке деталей диаметром до 75 мм отношение диаметра ролика к диаметру обрабатываемой поверхности не рекомендуется брать больше 4. Чем больше диаметр детали, тем меньше должно быть это отношение (dдет /dрол ≤ 4).

С увеличением пластичности и снижением твердости металла при прочих равных условиях улучшается чистота поверхности, повышается глубина и степень наклепа и снижаются остаточные напряжения сжатия в поверхностном слое.

Подачи влияют на чистоту полученной поверхности, меньшие подачи обеспечивают меньшую шероховатость поверхности.

Число проходов также имеет существенное значение. Наиболее эффективны первые 3 прохода. Дальнейшее увеличение числа проходов может привести к перенаклепу поверхности, выразившемуся в увеличении шероховатости и к понижению предела выносливости.

Усилие на ролик не должно превышать прочность металла, подвергаемого обкатке, в противном случае поверхностный слой будет иметь трещины в кристаллах.

На качество обкатки влияет вид смазки. Обкатку со смазкой следует вести со смазкой соприкасающихся поверхностей и с минимальным коэффициентом трения. Повышение ведет к неоправданному расходу энергии и ухудшению качества поверхностного слоя. Смазка, применяемая для обкатки, должна выдерживать большие удельные давления, иметь хорошую прилипаемость к поверхности детали.

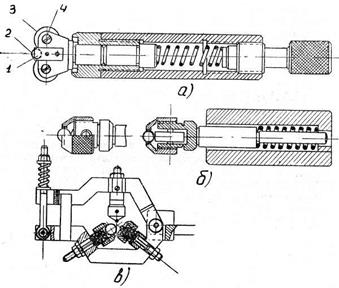

Аналогична обкатка и пружинящими шариками. Обкатка роликами требует больших усилий, чтобы исключить проскальзывание детали относительно ролика. Не всегда возможно вести обкатку на обычном оборудовании. Если оборудование не позволяет применять большие усилия или обкатываемая поверхность невелика, можно применять обкатывание шариками.

Рис. 8.9. Конструкции шариковых накаток:

а) одношариковая с опорой шарика на два подшипника; б) одношариковая с "порой шарика на один подшипник; в) трехшариковая.

Обкатка шариковыми упрочнителями позволяет получить чистоту до 9 — 11 класса и повысить усталостную прочность стальных деталей на 30 — 60%, особенно деталей машин, имеющих концентраторы напряжений в виде галтелей, канавок и т.д.

Дата добавления: 2015-07-18; просмотров: 2070;