РАЗРАБОТКА МЕСТОРОЖДЕНИЙ ГОРНО-ХИМИЧЕСКОГО СЫРЬЯ

Из названия этого вида сырья с очевидностью следует, что оно добывается из литосферы с целью получения в дальнейшем тех или иных химических соединений.

Сюда относятся такие полезные ископаемые, как калийные соли, поваренная соль, апатиты, фосфориты, датолит, барит и некоторые другие.

С точки зрения проблем и технологии разработки значительная часть этих месторождений ничем не отличается от рудных месторождений. Тем не менее следует выделить месторождения калийных и натриевых солей, разработка которых отличается рядом специфических особенностей, связанных прежде всего с тем, что все соли легко растворимы в воде. Поэтому основным требованием к геотехнологии становится полное исключение проникновения природных вод в зону ведения добычных работ.

Вода, проникая через трещины, карсты или другие нарушения в покровных соляных породах, размывает их. Это приводит к появлению в руднике быстро прогрессирующих притоков, в результате чего происходит его затопление, сопровождающееся обрушением по-кровных пород и огромными разрушениями на поверхности. Поэтому возникает необходимость тщательного изучения геологии и гидрогеологии калийных месторождений. В первую очередь необходимо выяснить водоносность покровной толщи и контакта между соляным телом и покровными породами, а также наличие водоносных горизонтов в соляном теле.

Соляные месторождения, имеющие водоносный горизонт в соляной толще, связанный через трещины или другие нарушения с водоносным горизонтом покровных пород, практически являются недоступными для эксплуатации. Таким образом, при решении во-проса о промышленном использовании какого-либо калийного месторождения необходимо особое внимание обратить на его тектонику и особенно на взаимосвязь тектонических нарушений в покровных породах с тектоникой самого соляного тела.

При разведке соляных месторождений встречается ряд трудностей, т. к. каждая буровая скважина, пробуренная в соляную толщу, может оказаться проводником воды из покровных пород. Несмотря на обязательный тампонаж скважин, все же нет полной гарантии от неплотностей в тампонаже и, следовательно, от просачивания воды вниз. Поэтому правилами эксплуатации калийных месторождений предусматривается обязательное оставление около каждой скважины охранного целика диаметром 100 м, что приводит к большим потерям ископаемых солей.

Очень часто для выяснения характера залегания пласта стараются пробурить возможно большее число разведочных скважин, что, однако, создает большие трудности при эксплуатации калийных месторождений. Практически буровые скважины должны находиться на расстоянии 1,5 — 2 км друг от друга. При таком расстоянии между скважинами очень трудно выяснить тектонику калийных месторождений. Все это требует большой осмотрительности и хорошей постановки эксплуатационной разведки.

Решающим фактором при вскрытии калийного месторождения и выборе способа его разработки являются гидрогеологические условия месторождения: водоносность покровных пород и близость их к соляным отложениям. Водоносные горизонты при этом нередко располагаются непосредственно над соляной толщей, образуя на контакте соляных и покровных пород так называемый рассольный горизонт (как, например, на Верхнекамском месторождении), или отделены от соляных отложений толщей водонепроницаемых пород, связанных с ними через тектонические нарушения. В обоих случаях имеется реальная опасность прорыва воды в подземные выработки.

Из этого следует, что калийные месторождения можно разделить по горнотехническим признакам на 4 обособленные группы, каждой из которых соответствует применение определенного способа разработки.

Месторождения I группы представлены горизонтальными или пологими пластами с относительно небольшими тектоническими нарушениями в виде местной складчатости, отдельных поднятий пласта и т. п. Непосредственной кровлей пласта являются прочные прослои каменной соли; в кровле соляных отложений расположен пласт молодой, так называемой покровной каменной соли, защищающий продуктивную толщу от проникновения в нее рассолов и пресных вод из вышерасположенных водоносных горизонтов. Контакт соляных отложений с покровными породами, как правило, сильно обводнен, причем контактные рассолы и воды верхних горизонтов обычно связаны между собой.

Месторождения II группы по характеру залегания приближаются к первой, но отличаются более благоприятными геологическими и гидрогеологическими условия-ми. Характерной особенностью их является наличие в кровле соляных отложений мощных слоев (100 — 200 м) молодой каменной соли и соляной глины, налегающих непосредственно на калийные пласты. Вышележащие породы, пестрые песчаники, известняки часто не содержат водоносных горизонтов; на контакте соляных отложений водоносный горизонт также отсутствует.

Месторождения III группы представлены горизонтальными или наклонными пластами, залегающими в описанных выше условиях.

Месторождения IVгруппы наиболее многочисленны и представлены купольными или подобными структурами, сводовая часть которых, как правило, размыта и превращена в «гипсовую или каинитовую шляпу». Доступ воды к калийным солям в подобного рода структурах облегчен и может происходить как через «гипсовую шляпу», так и по наклонным или крутопадающим глинистым прослойкам, а также трещинам и карстовым образованиям.

Большинство калийных месторождений залегает на большой глубине, поэтому их вскрытие осуществляют преимущественно вертикальными стволами. Обычно закладывают два ствола на таком расстоянии друг от друга, чтобы при необходимости возможно было отделить одну половину шахтного поля от другой установкой водоне-проницаемой перемычки (150 — 200 м и более). В последнее время в связи с большой производственной мощностью калийных рудников месторождения вскрывают тремя (Солигорский рудник) и даже четырьмя стволами (Березниковский и Ново-Стебниковский рудники).

Глубокое залегание калийных месторождений обусловливает их преимущественно подземную разработку. В зависимости от характера месторождения и условий его залегания разработка должна производиться по-разному.

Месторождения I группы разрабатывают с применением жесткого поддержания кровли выработок и с оставлением прочных опорных целиков (камерная или галерейиая системы), не допускающих сдвижения по-кровных пород. Несоблюдение этого условия может привести к опасным прогибам защитных слоев горных пород (покровной каменной соли), к образованию в них трещин разлома и проникновению через последние в выработки контактных рассолов.

В месторождениях II группы при мощной толщине водонепроницаемых вмещающих и покровных пород допустимо некоторое опускание кровли (плавная осадка). В этом случае оставление междукамерных целиков может носить временный характер, т. к. при благоприятных условиях возможна частичная их выемка.

Для месторождений III группы возможна разработка с обрушением кровли без оставления целиков в выработанном пространстве и без закладки последнего.

Месторождения купольного типа могут разрабатываться различными способами. На крутых пластах возможно применение систем, характерных для разработки рудных месторождений (потолкоуступной, слоевой и т. п.).

В некоторых случаях возможен и открытый способ разработки.

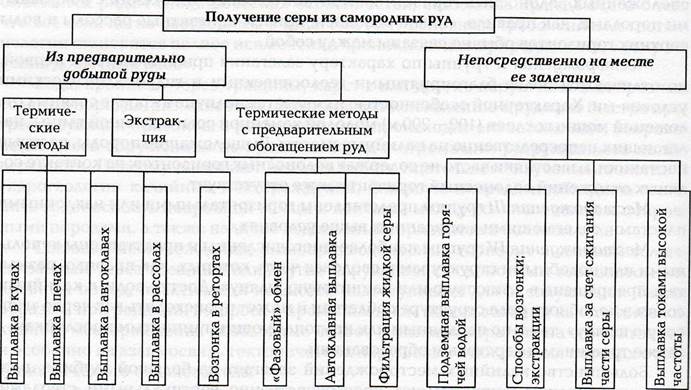

Существующие методы получения серы из самородных руд по способу производства можно разделить на две группы. К первой относятся способы, связанные с предварительной добычей руды и последующей ее переработкой. Ко второй — получение серы из руд непосредственно на месте их залегания.

Классификация способов получения серы представлена на рис. 11.1.

Рис. 11.1. Классификация способов получения серы

Добыча руд, содержащих серу, производится открытым или подземным способом. Добытая при этом руда поступает на переработку.

Термические методы получения серы из руд являются наиболее старыми. Выплавка серы в кучах, примитивных печах, подобных горну Каркарелла, цилиндрических печах Калькарона и многокамерных печах происходит за счет тепла, образующегося при сжигании части серы в руде. Процесс этот малоэффективен (потери 40 — 60 %), трудоемок, трудно поддается механизации.

Дистилляция — возгонка серы из руд в ретортах или вращающихся печах производится либо за счет передачи тепла через стенку в реторты, либо за счет передачи тепла от нагретых газов. После возгонки пары концентрируются в конденсаторах. Процесс малоэффективен, но позволяет получить высокое качество продукции.

Пароводяной автоклавный способ выплавки серы из руд, несмотря на ряд достоинств, в настоящее время не применяется, т. к. для него требуются богатые руды с содержанием 50 — 60 % серы.

Кроме описанных термических способов к методам этой группы следует отнести (на настоящей стадии его развития) получение серы из руды растворением, который характеризуется почти полным извлечением и хорошим качеством серы.

Ко второй группе методов получения серы из руд относится подземное сжигание и подземная выплавка серы (ПВС).

Стихийно возникающие на рудниках пожары по-служили основанием для предложений по возможности использования тепла сжигания части серы для ее выплавки на месте залегания.

Обобщив опыт борьбы с подземными пожарами, Д. Фиори предложил в 1910 г. выплавлять серу с помощью регулируемого термического воздействия на сероносный пласт. Для отработки рудное тело разбивалось на этажи высотой 10 м каждый. Руда в верхнем этаже поджигалась, жидкая сера стекала по трещинам во второй этаж, служащий приемником серы; сюда же подавался регулируемый поток воздуха; третий, нижний этаж в это время подготавливался. За время эксплуатации таким методом на руднике было отработано искусственно регулируемыми пожарами 60 % руды, остальные 40 %, полученные при подготовке участков, переработаны в печах. Коэффициент извлечения серы из руды при подземных пожарах был на 25 % ниже, чем при выплавке в печах, однако в общем способ оказался более экономичным.

В 20-е гг. прошлого столетия почти одновременно были предложены способы подземной добычи серы, основанные на ее сжигании на месте залегания с последующим улав-ливанием на поверхности либо сернистого газа, либо паров серы. Позже был создан метод получения жидкой серы также за счет управляемого сжигания части пласта.

Но наибольшее распространение в последние годы получил метод подземной выплавки серы за счет подачи в пласт перегретого водяного пара.

Вода для производственных нужд попадает в нагреватели, которые могут быть либо прямоточными водогрейными котлами, либо паровыми котлами с бойлерными. Горячая вода через контрольно-распределительные станции (КРС) нагнетается в скважины. Каждая КРС служит для определенного числа рабочих скважин и включает регулирующие клапаны и контрольные приборы, позволяющие оператору регулировать давление и температуру текущих по трубам жидкостей и газов.

Основная сложность метода заключается в необходимости разработки для каждого конкретного месторождения индивидуального технологического процесса добычи серы.

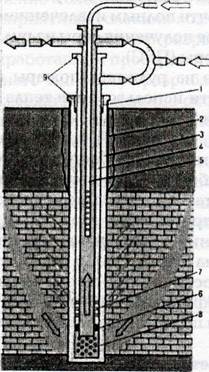

Метод основан на выплавке серы на месте ее залегания нагнетаемой через скважину горячей водой. Добычные скважины бурят обычными буровыми станками и обсаживают трубами до серного пласта. Обсадную трубу цементируют и продолжается бурение рудного тела на всю мощность. В пробуренную скважину вставляют три концентрически расположенных трубопровода (рис. 11.2) диаметром 0,3 и 1 дюйм. Верхнюю часть скважины оборудуют оголовком, обеспечивающим нагнетание в пространстве между шестью- и трехдюймовыми трубами горячей воды. Последняя через перфорации в нижней части трубы проникает в серо- носную залежь, разогревая и расплавляя серу. Расплавленная сера, как более тяжелая, стекает вниз и по серной трубе поднимается на высоту, равную гидростатическому давлению у почвы пласта. Подачей по дюймовой трубе сжатого воздуха сера эмульгируется и выдается на поверхность в промежутке между трех- и однодюймовыми трубами. Расплавленная сера, выходящая из скважины, направляется через отстойные резервуары (сепараторы) в фильтры для очистки и далее на склад готовой продукции. Все бассейны и трубопроводы, в которых циркулирует расплавленная сера, обогреваются.

Рис. 11.2. Схема оборудования скважины при подземной выплавке серы:

1 — обсадная колонна; 2 — затрубная цементация; 3, 4, 5 — водоподающая, серная и воздушная колонны; 6 — разделительный пакер; 7,8 — перфорация; 9 — сальниковые

компенсаторы

В процессе разработки закачиваемая в пласт горячая вода распространяется по участку месторождения и повышает пластовое давление. Для его поддержания сооружают водоотливные скважины, которые регулируют пластовое давление и технологию добычи серы.

На механизм процесса разработки существенное влияние оказывает ряд природных условий и свойств руды: герметичность, трещиноватость и пористость рудного массива, серосодержание, гидродинамический режим и т.д. Гидродинамический режим рудного тела, подвергнутого разработке, в основном определяет параметры технологии.

После разбуривания серного месторождения добычными скважинами начинается разработка месторождения. Расположение добычных скважин и порядок их включения в работу являются основными вопросами проектирования и эксплуатации месторождения. От расположения скважин в значительной степени зависят важнейшие технологические показатели: извлечение серы, уровень добычи, время работы, степень влияния (интерференции) скважин, удельный расход теплоносителя, объем капитальных затрат, которые определяют себестоимость добываемой серы.

Экономика серодобывающего предприятия в большой степени обусловлена природными факторами (глубина месторождения, его запасы, физические свойства руд и вмещающих пород и т. п.), а также определяется сеткой расположения скважин, т. е. числом скважин, их размещением и извлечением серы из каждой скважины. Таким образом, экономика предприя-тия во многом зависит от системы разработки, поскольку последняя определяет себестоимость добычи серы, производительность труда и извлечение серы.

При проектировании каждое конкретное месторождение следует оценивать по экономическим показателям при различных схемах расположения скважин. Кроме того, эксплуатация каждого месторождения должна предусматривать окупаемость основных фондов (котельный, компрессионный, зданий и сооружений), т. е. обеспечивать определенный срок службы предприятия.

Дата добавления: 2015-07-14; просмотров: 2365;