Выпуск руды

Выпуск — перемещение отбитой руды под действием собственного веса и под воздействием погрузочных и доставочных машин из очистного пространства в до- ставочные или транспортные выработки. Выпуск руды применяют, если доступ людей в очистное пространство запрещен или невозможен, т. е. очистное пространство представляет собой бункер, заполненный отбитой рудой.

Применяют следующие способы выпуска руды: донный — через специальные выработки в днище (основании) очистных блоков; торцевой — через торец выработки.

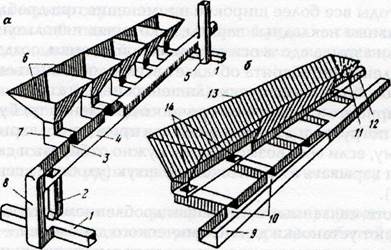

Выработки для донного выпуска руды — воронки и траншеи (рис. 6.48).

Рис. 6.48. Схемы оснований блоков в виде воронок (а) и траншеи (б)

при донном выпуске руды:

1 — откаточные орты; 2 — рудоспуск; 3 — выпускная выработка; 4 — скреперный штрек;

5 — вентиляционный восстающий; 6 — воронки; 7 — дучка; 8 — ходовой восстающий;

9 — откаточный штрек; 10 — ниши для погрузочной машины; 11 — веер взрывных скважин для образования траншеи; 12 — траншейный штрек; 13 — траншея;

14 — выпускные отверстия в почве траншейного штрека

Воронка — углубление в днище (основании) блока в форме перевернутого конуса или цилиндра. В основании воронки проходят выработку (выпускную дучку), соединяющую очистное пространство через полость воронки с доставочным или транспортным горизонтом.

Воронки образуют посредством шпуровой отбойки, что связано с повышением затрат, однако их размеры и форму легко приспособить к изменению мощности рудного тела и вследствие этого уменьшить потери руды.

Траншеи имеют сходящиеся к низу стенки. Для их образования в основании проходят траншейную выработку, из которой выбуривают вертикальные веера скважин и взрывают их, как правило, одновременно с отбойкой руды в блоке (в отличие от воронок, которые обычно образуют заблаговременно). К траншее снизу подводят погрузочные выработки, через которые ее соединяют с доставочным или транспортным горизонтом. Затраты на образование траншей меньше, чем на образование воронок. Однако из-за прямолинейной формы и использования для отбойки более мощных скважинных зарядов их применяют, как правило, при разработке мощных залежей устойчивых руд.

При взрывной отбойке руды почти не удается избежать выхода негабаритных кусков. Поэтому очистная выемка обычно сопровождается вторичным дроблением негабарита.

Вторичное дробление осуществляют либо в очистном пространстве, если там работают люди, либо в выпускных, погрузочных или доставочных выработках.

Наиболее часто применяют взрывное дробление негабарита. При дроблении накладными зарядами их кладут на кусок негабарита и присыпают сверху забойкой (глиной с песком или мелкой породой). При взрыве накладных зарядов образуются мелкие осколки, которые могут повредить крепь, оборудование, кабели или трубы. Расход ВВ составляет при этом до 1,5 - 2 кг на 1 м3 негабарита.

Шпуровые заряды позволяют лучше использовать энергию взрыва, поэтому удельный расход ВВ снижается в 3 - 4 раза по сравнению с использованием обычных накладных зарядов. Однако при этом необходимо дополнительное время на бурение шпуров.

В последние годы все более широкое применение при дроблении негабарита находят кумулятивные накладные заряды, в которых используется эффект концентрации энергии взрыва вдоль оси сферической выемки, создаваемой в заряде. Этот способ дробления негабарита обладает всеми достоинствами обоих рассмотренных выше способов и практически лишен их недостатков.

При любом варианте взрывного вторичного дробления требуется приостанавливать работы по погрузке и доставке руды для проведения взрыва и проветривания забоя. Поэтому, если есть возможность, нужно отбирать и складировать негабаритные куски и взрывать их по несколько штук (удобнее всего в конце смены, перед перерывом).

Из-за неудобств, связанных с взрывным дроблением негабарита на рудниках, все чаще применяют установки для механического дробления — гидро- или пнев- моударники. Обычно они стационарные, на консоли, поэтому используются, как правило, у рудоспусков. Кроме того, выпускают образцы самоходных машин для дробления негабарита, оснащенные гидроударниками, которые могут работать

непосредственно в забоях.

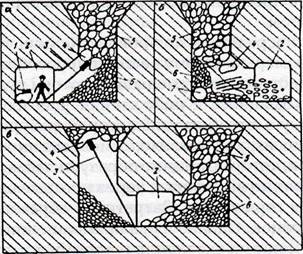

Рис. 6.49. Схемы ликвидации низкого (а), высокого (в) заторов с использованием фугасов и низкого затора с применением пневмоимпульсных устройств (б):

1 — накладной заряд; 2 — скреперный штрек; 3 — фугас на шесте; 4 — затор; 5 — горловина воронки; 6 — рудная «постель»; 7 — пневмоимпульсное устройство

Ликвидация зависаний. При выпуске отбитой руды из очистного пространства в выпускных отверстиях образуются зависания — застревания крупных кусков или заклинивание нескольких мелких. Зависания возникают тем чаще, чем больше в руде негабарита. Для ликвидации зависания над выпускным отверстием под них подводят на шестах заряд ВВ — фугас массой от нескольких килограммов до десятков килограммов ВВ. При взрыве фугаса одновременно дробятся и негабариты, застрявшие в выпускном отверстии (рис. 6.49).

Если зависание возникает в результате заклинивания кусков между лобови- ной выпускного отверстия и насыпью руды под ним, то оно может быть ликвидировано как взрывным, так и безвзрывным способом. Для этого на многих рудниках цветной и черной металлургии применяют пневмоимпульсные устройства |ПУ), позволяющие разрушать зависания руды за счет энергии сжатого воздуха, подаваемого в устройство, заранее размещенное на днище выпускной выработки (рис. 6.49, б).

Дата добавления: 2015-07-14; просмотров: 5034;