Доставка руды

Доставка — перемещение отбитой руды из забоя в средства подземного транспорта. На нее приходится от 30 до 50 % всех затрат на очистную выемку в блоках.

Доставку руды можно осуществлять:

под действием собственного веса отбитой руды — самотечная;

специальными машинами и оборудованием — механизированная;

силой взрыва — взрывная.

В пределах очистных блоков (панелей) доставка включает в себя ряд взаимосвязанных операций (в том числе, как правило, вторичное дробление негабарита, а при донном выпуске — и ликвидацию зависаний). Причем обычно сочетается несколько способов доставки.

Самотечная доставка руды осуществляется по очистному пространству или по рудоспускам.

Самотечную доставку по очистному пространству применяют довольно широко. Так как при этом оно выполняет роль бункера для отбитой руды, то после самотечной доставки по очистному пространству следуют ее выпуск и погрузка в транспорт или механизированная доставка по почве доставочных выработок.

Самотечную доставку руды по рудоспускам применяют на многих рудниках. Длина рудоспусков меняется от нескольких до сотен метров (Тырныаузский вольфрамо-молибденовый комбинат). Для беспрепятственного движения руды по рудоспускам угол их наклона должен быть не менее 55 — 60°, а его диаметр — в 3 — 4 раза больше размера кондиционного куска.

Механизированная доставка руды. Механизированная доставка включает в себя погрузку (совмещаемую с выпуском после самотечной доставки), собственно доставку и разгрузку. Возможны случаи, когда доставка заключается только в погрузке в транспортные средства.

При механизированной доставке применяют или только погрузочные машины (погрузка в транспорт), или комплексы погрузочных и саморазгружающихся доставочных машин, или, наконец, комбинированное погрузочно-доставочное оборудование.

На рудниках, разрабатывающих металлические руды, погрузку руды непосредственно в транспортные средства применяют при очистной выемке довольно широко. Основным видом погрузочного оборудования при этом являются установки непрерывного дейст-вия— питатели (главным образом, вибрационные), выпускающие руду из воронок или траншей и грузящие ее в вагоны электровозного транспорта.

Широкое распространение получили на рудниках цветной металлургии комплексы из самоходных погрузочных и доставочных машин. Например, на рудниках Джезказганского и Ачисайского комбинатов в Казах-стане применяют комплексы экскаватор — автосамосвал, погрузочная машина с нагребающими лапами типа ПНБ — автосамосвал. А на Тырнаузском комбинате на Кавказе и на Абаканском руднике успешно используют комплекс вибропитатель —автосамосвал. Производительность этих комплексов в зависимости от длины доставки достигает до 800— 1200 т/смену. На рудниках Джезказганского ГМК при доставке в очистном пространстве хорошо зарекомендовали себя комплексы, состоящие из ковшового погрузчика с ковшом вместимостью 3 — 4 м3 и автосамосвала. Комплексы погрузочная машина — автосамосвал применяют для доставки руды по очистному пространству высотой не менее 3 м при погрузке руды погрузочными машинами типа Г1НБ и не менее 5 м при погрузке экскаваторами и ковшовыми погрузчиками. Длина доставки автосамосвалами — 400 — 1000 м.

К погрузочно-доставочному оборудованию относят скреперные установки, самоходные погрузочно-доставочные (ПД) и погрузочно-транспортные (ПТ) машины.

Скреперные установки вследствие конструктивной простоты и невысокой стоимости являются на многих, особенно небольших рудниках наиболее распространенным оборудованием для доставки руды (рис. 6.50). Их успешно применяют в узких забоях, небольшой мощности залежах и при ограниченном поперечном сечении доставочных выработок. Мощные установки обычно используют при донном выпуске в рудных телах значительной мощности. Руду скреперуют на расстояние 10 — 30 м в рудоспуск или через полок (настил с грохотом) непосредственно в вагоны. Иногда руду под уклон скреперуют мощными установками на расстояние до 150 м и более. В целом использование скреперных установок наиболее эффективно при разработке маломощных рудных тел, залежей с малыми запасами, расположенными на некотором расстоянии от основных запасов шахтного поля, а также на рудниках с невысокой годовой производительностью и при разработке неустойчивых руд, когда необходимо проведение выработок минимального поперечного сечения, в которых не может работать другое (например, самоходное) оборудование.

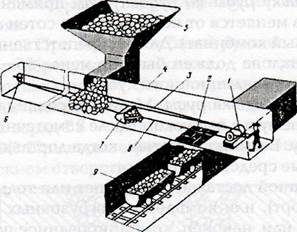

Рис. 6.50. Схема скреперной доставки и погрузки руды:

1 — скреперная лебедка; 2 — грохот; 3 — холостая ветвь каната; 4 — скреперная выработка; 5 — оронка; 6 — хвостовой блочок; 7 — скреперный ковш; 8 — рабочая ветвь

каната; 9 — транспортная выработка

Наиболее универсальные виды самоходного оборудования для доставки руды — погрузочно-доставочные (ПД) и погрузочно-транспортные (ПТ) машины. В настоящее время выпускают несколько типоразмеров такого оборудования. Например, машины типа ПД имеют грузоподъемность от 2 до 12 т (5 типоразмеров), а машины типа ПТ— от 2,5 до 20 т (5 типоразмеров). Скорость движения машин ПД и ПТ составляет в среднем 6—10 км/ч из-за сложности трассы и неровности почвы доставочных выработок, которые к тому же нередко имеют уклон до 10—12°. Производительность ПД (рис. 6.51) и ПТ машин снижается при увеличении длины доставки. В зависимости от грузоподъемности (вместимо- mi ковша) машин типа ПД оптимальная длина доставки изменяется от 50 — 80 до 150 - 300 м. При этом их производительность может достигать 600 - 1200 т/смену. Машины типа ПТ при одинаковой грузоподъемно-сти с машиной типа ПД имеют меньшие размеры и могут проходить по выработкам меньшего поперечного течения. Их выгоднее применять при длине доставки от 100 до 500 м и более мелком дроблении.

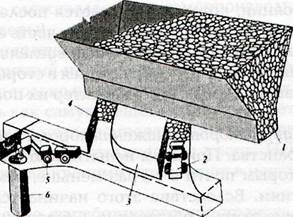

Рис. 6.51. Схема доставки руды до рудоспуска ковшовыми погрузочно-доставочными

машинами типа ПД:

1 — траншея; 2 — погрузочно-доставочная машина под погрузкой; 3 — доставочная выработка; 4 — погрузочный заезд; 5 — погрузочно-доставочная машина на разгрузке у

рудоспуска; 6 — рудоспуск

Взрывная доставка (рис. 6.52) была впервые применена в нашей стране в условиях, где невозможны или нецелесообразны другие ее виды (самотечная, механизированная), например, при разработке наклонных залежей с углом падения от 15 до 45°.

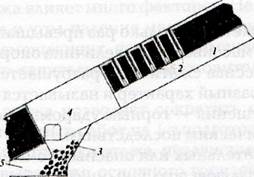

Рис. 6.52. Взрывная доставка руды:

1 — выработка для бурения скважин (буровой восстающий);

2 — скважины; 3 — выработка для приема отбитой руды;

4 — штрек для образования отрезной щели; 5 — выработка для погрузки руды

Руду отбивают веерными или параллельными скважинами в направлении падения залежи. Вследствие метательного действия взрывных газов, обладающих высоким давлением, отбитая руда отбрасывается вниз по падению залежи в воронки на расстояние от 20 до 60 м. Это расстояние тем значительнее, чем больше угол падения и мощность залежи. Часть руды падает на почву залежи на более близком расстоянии, и со временем там накапливаются довольно значительные остатки, причем они тем больше, чем меньше угол падения и больше длина доставки. Эта руда препятствует взрывной доставке, поэтому время от времени почву очистного простран-ства зачищают от остатков руды скрепером или бульдозером, который на канате прикрепляют к лебедке, установленной на верхнем горизонте. Бульдозером управляют дистанционно из буровой выработки, т. к. вход в открытое очистное пространство запрещен.

Дата добавления: 2015-07-14; просмотров: 4931;