Системы разработки рудных месторождений в различных горно-геологических условиях

Исходя из всего сказанного, можно дать следующее полное определение понятия «система разработки».

Системой разработки рудного месторождения или его части называется порядок и технология очистной выемки руды в сочетании с определенной совокупностью конструктивных элементов выемочного участка.

Системы разработки рудных месторождений отличаются исключительным многообразием. В настоящее время насчитывается до 200 только основных видов систем.

Важное значение классификации как основы для изучения, сравнительной оценки и выбора систем разработки месторождений полезных ископаемых является общепризнанным.

Из большого числа классификаций систем разработки рудных месторождений, которые были в разное время опубликованы в отечественной и иностранной литературе, сохранили значение только две-три классификации. Все остальные существовали недолго и в настоящее время совсем не используются.

Наибольшее распространение сегодня имеет классификация академика М.И. Агошкова, в которой все системы делятся на классы по признаку— состояние выработанного пространства.

К I классу — системы с открытым очистным пространством — отнесены системы, при которых очистное пространство, образующееся в результате выемки руды, остается во время разработки выемочного участка открытым, т. е. свободным, не заполненным закладочным материалом, отбитой рудой, крепью или обрушенными породами. Стенки и кровля открытого очистного пространства поддерживаются оставляемыми в рудном теле постоянными или временными целиками руды.

Устойчивость вмещающих пород и руды является обязательным условием для применения систем этого класса.

Ко II классу — системы с магазинированием руды — отнесены системы разработки, при которых очистное пространство по мере выемки рудного массива заполняется отбитой рудой, полностью выпускаемой только по окончании отработки блока. Основным средством поддержания здесь служат, как и в системах с открытым очистным пространством, рудные целики. Замагазинированная руда способствует поддержанию вмещающих пород между целиками, но роль ее как средства поддержания является вспомогательной. Для систем с магазинированием характерны устойчивость вмещающих пород и руды и, как правило, крутое падение рудного тела.

КIII классу — системы с закладкой — отнесены системы, при которых очистное пространство, образующееся по мере выемки рудного массива, заполняет-

| Классы | Наименование класса | Группы | Наименование группы |

| I | Системы разработки | Почвоуступные системы | |

| с открытым очист | Потолкоуступные системы | ||

| ным пространством | |||

| Системы со сплошной выемкой | |||

| Камерно-столбовые системы | |||

| Системы с подэтажной выемкой | |||

| Системы с камерно-этажной выемкой | |||

| II | Системы разработки | Системы со шпуровой отбойкой из магазина | |

| с магазинированием | Системы с отбойкой из специальных | ||

| руды в очистном | выработок | ||

| пространстве | |||

| Системы с отбойкой глубокими скважинами | |||

| III | Системы разработки | Системы разработки горизонтальными слоями | |

| с закладкой очистного | с закладкой | ||

| пространства | Системы разработки наклонными слоями с | ||

| закладкой | |||

| Потолкоуступные системы с закладкой | |||

| Сплошные системы с закладкой | |||

| Системы разработки полосами с закладкой | |||

| IV | Системы разработки с | Системы с усиленной распорной и станковой | |

| креплением очистного | крепью | ||

| пространства | Системы с каменной и комбинированной | ||

| крепью | |||

| V | Системы разработки | Системы разработки горизонтальными слоями | |

| с креплением и | и уступами с креплением и закладкой | ||

| закладкой очистного | Системы разработки вертикальными | ||

| пространства | прирезками и короткими блоками со | ||

| станковой крепью и закладкой | |||

| Сплошные системы с креплением и закладкой | |||

| VI | Системы разработки | Системы слоевого обрушения | |

| с обрушением | Щитовые системы разработки | ||

| вмещающих пород | |||

| Столбовые системы с обрушением кровли | |||

| VII | Системы разработки | Системы подэтажного обрушения | |

| с обрушением руды | Системы этажного самообрушения | ||

| и вмещающих пород | |||

| Системы этажного принудительного | |||

| обрушения | |||

| VIII | Комбинированные | Комбинированные системы с выемкой камер с | |

| системы разработки | открытым очистным пространством | ||

| Комбинированные системы с выемкой камер с | |||

| магазинированием руды | |||

| Комбинированные системы с выемкой камер с | |||

| закладкой |

ся закладочным материалом. Закладка служит основным средством поддержания вмещающих пород. Крепь располагается только в рабочем призабойном пространстве и сооружается нерегулярно.

В отличие от двух первых классов системы с закладкой могут применяться в породах, которые не допускают открытых обнажений на большой площади и оказывают значительное горное давление.

Системы IV класса — с креплением очистного пространства — характеризуются наличием в очистном пространстве регулярно возводимой вслед за выемкой крепи, которая служит основным средством поддержания вмещающих пород и руды. Эти системы применяют в специфических условиях, когда вмещающие породы и руда не оказывают большого горного давления, но без крепи могут отслаиваться или обваливаться.

К V классу — системы с креплением и закладкой — отнесены системы с заполнением очистного пространст-ва по мере выемки рудного массива закладкой и регулярно возводимой крепью. Закладка и крепь выполняют равную роль в поддержании вмещающих пород и руды. Эти системы применяют в неустойчивых вмещающих породах и рудах, которые склонны к обрушению даже при небольшой площади обнажения. Ввиду очень высокой трудоемкости очистной выемки с закладкой и креплением они применяются только для разработки очень ценных руд.

Системы VI класса — с обрушением вмещающих пород — резко отличаются от систем предыдущих пяти классов заполнением очистного пространства после выемки обрушаемыми вмещающими породами. Крепью поддерживается лишь призабойное рабочее пространство небольших размеров.

В противоположность первым пяти классам си-стем, для которых неустойчивость вмещающих пород затрудняет разработку, склонность пород к самообрушению не только не препятствует применению систем этого класса, но является желательным или непременным условием.

Системы VII класса — с обрушением вмещающих пород и руды — отличаются от систем предыдущего класса тем, что кроме вмещающих пород в процессе очистной выемки подвергается обрушению также массив руды, предварительно подсеченный снизу и с боков. В результате этого очистное пространство по мере его образования заполняется раздробленной рудой и опускающейся вслед за ней обрушенной пустой породой.

К VIII классу — комбинированные системы — отнесены системы разработки мощных месторождений, при которых этаж или панель делится на регулярно чередующиеся, относительно близкие по размерам камеры и междукамерные целики, вынимаемые последовательно в две стадии разными системами. Обычно камеры вынимаются снизу вверх в первую очередь, а целики сверху вниз во вторую очередь, по окончании выемки соседних камер.

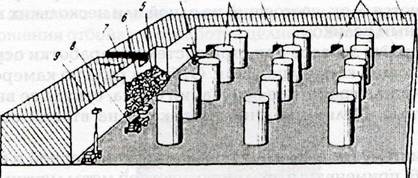

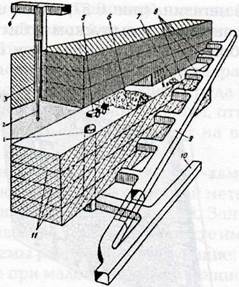

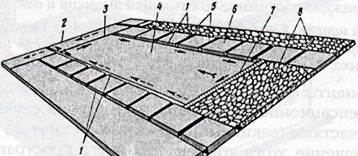

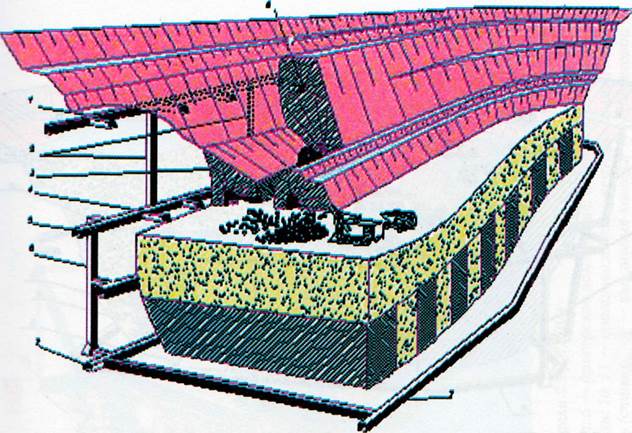

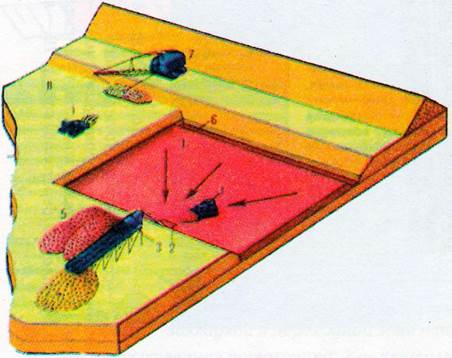

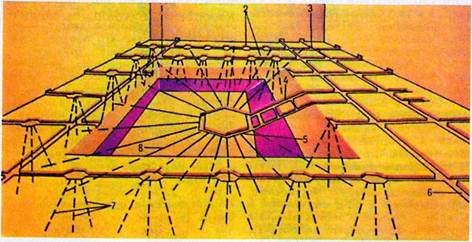

Сплошная система разработки. Основной выемочной единицей при сплошной системе разработки является панель. Сущность системы заключается в выемке руды по всей ширине панели на всю мощность рудного тела. Очистное пространство панели ограждают с четырех сторон панельными (барьерными) целиками, а кровлю поддерживают изолированными целиками, оставляемыми в очистном пространстве (рис. 6.54).

Условия применения системы следующие: устойчивые руды и породы; мощность рудного тела от 1 до 25 м; угол падения от 0- 10° (при использовании самоходного оборудования) до 30-40° (при применении переносного оборудования); ценность руд средняя вследствие больших потерь в целиках, которые, как правило, не извлекают; содержание металлов в руде должно быть примерно постоянным.

* J 2

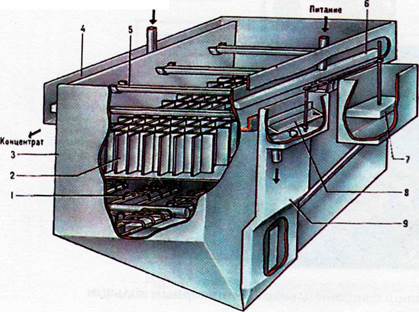

Рис. 6.54. Сплошная система разработки:

1 — панельный целик; 2 — сбойки с панельным штреком; 3 — опорные целики; 4 — самоходная бурильная установка; 5 — навал отбитой руды; 6 — экскаватор; 7 — вентиляционный панельный штрек; 8 — автосамосвал; 9 — машина для оборки

и крепления кровли

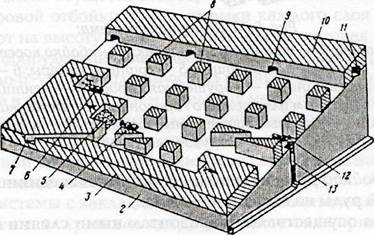

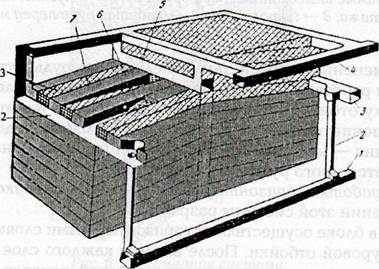

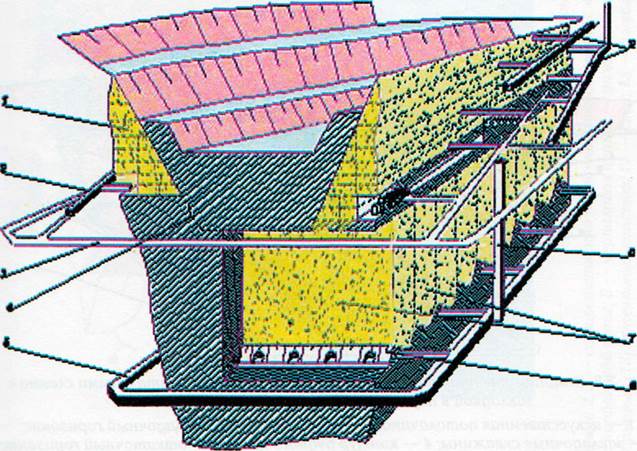

Камерно-столбовая система разработки. Основной выемочной единицей при этой системе разработки также является панель, которую рядами целиков разделяют на камеры, расположенные по простиранию или падению залежи. Выемку панельных запасов руды при камерно-столбовой системе разработки осуществляют отдельными забоями в камерах. В каждой камере по-очередно выполняют все основные производственные процессы. В остальном система схожа со сплошной.

Условия применения этой системы следующие: устойчивость руд и пород может быть ниже, чем при использовании сплошной системы, из-за уменьшенных размеров камер; мощность рудного тела — от 2 — 3 до 12 — 15 м (при использовании самоходного оборудования) и до 15 — 20 м (в варианте системы со взрыводоставкой); угол падения — до 20 - 25° (при применении самоходного оборудования) и до 45 - 50° (при использовании взрыводоставки); ценность руд может быть достаточно высокой три частичном или полном извлечении целиков; качество руд (содержание металлов) может колебаться в довольно широких пределах, т. к. выемка изолированными камерами позволяет при необходимости добывать руду раздельно по сортам (рис. 6.55).

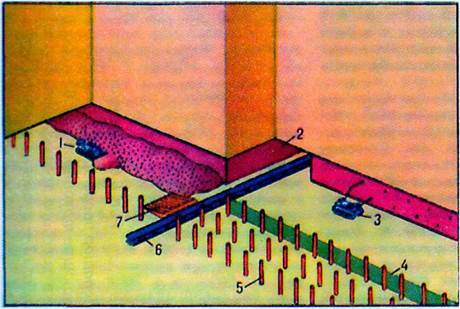

Рис. 6.55. Камерно-столбовая система разработки:

1 — погрузочный квершлаг откаточного горизонта; 2 — подстилающие породы; 3 — рудное тело; 4 — погрузочно-доставочная машина типа ПД; 5 — навал отбитой руды в камере; 6 — самоходная бурильная установка; 7 — наклонный заезд; 8 — опорные целики; 9 — сбойка с вентиляционным штреком; 10 — панельный целик; 11 — вентиляционный

штрек; 12 — ПДМ на разгрузке; 13 — рудоспуск

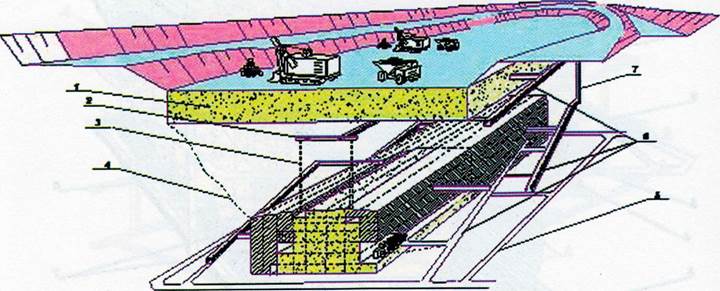

Камерная система. Основной выемочной единицей при применении камерной системы является блок, состоящий из одной или нескольких камер, разделенных междукамерным целиком.

Выемку камерных запасов при этой системе разработки осуществляют под защитой окружающих камеру целиков. Отбитая руда по камере самотеком поступает в воронки или траншеи в основании блока, откуда ее выпускают и грузят в транспортные. Целики обычно извлекают на второй стадии отработки блока.

Камерную систему (ее называют также этажно-камерной и с подэтажной отбойкой) (рис. 6.56) применяют на рудниках цветной металлургии (Тырныаузский, Алтын-Топканский, Лениногорский, Зыряновский, Зан-гезурский комбинаты) и железорудных шахтах в Кривбассе, на Урале, на шахте им. Губкина в КМА. Условия применения камерной системы разработки следующие: устойчивые руды и породы; падение залежей крутое при малой и средней мощности и любое для мощных залежей; мощность крутых залежей не менее 3 — 5 м, пологих — не менее 20 м; ценность руд может быть различной; при высокой ценности руд целики извлекают после отработки и закладки камер.

Рис. 6.56. Камерная система:

1 — доставочный штрек; 2 — траншейный штрек; 3 — сбойка восстающего с буровыми подэтажами; 4 — блоковые восстающие; 5 — границы камеры; 6 — междуэтажный целик (наклонная потолочина); 7 — обрушенная порода; 8 — вентиляционный штрек, служивший откаточным для верхнего горизонта; 9 — междукамерный целик;

10 — рудоспуск; 11 — буровые под этажные штреки; 12 — взрывные скважины;

13 — погрузочные заезды

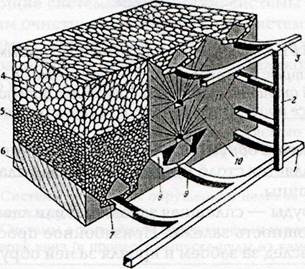

Система с отбойкой руды из магазина. Выемочная единица при применении системы с отбойкой руды из магазина — блок.

Выемку запасов осуществляют горизонтальными слоями снизу вверх. Люди работают в очистном пространстве под рудным массивом; помостом для них служит отбитая руда, оставляемая (магазинируемая) в выработанном пространстве. Так как руда при отбойке разрыхляется и занимает больше места, чем в нетронутом массиве, часть ее (около 30 %) выпускают после каждой отбойки через основание блока с таким расчетом, чтобы между поверхностью замагазинированной руды и рудным массивом оставалось рабочее пространство высотой около двух метров.

Система с отбойкой из магазина (рис. 6.57) может состоять из трех стадий: от- :ойка камерных запасов с частичным выпуском отбитой руды, массовый выпуск I тды после завершения отбойки и отработка целиков. Вторую и третью стадии нередко совмещают.

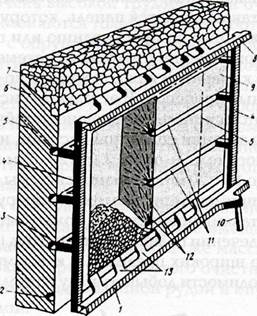

Рис. 6.57. Система с отбойкой из магазина:

1 — откаточный штрек; 2 — блоковый восстающий; 3 — сбойка с камерой;

4 — вентиляционный штрек; 5 — поверхность замагазинированной отбитой руды;

6 — шпуры, буримые телескопным перфоратором; 7 — пустая порода в воронках отработанного этажа; 8 — потолочина; 9 — отбитая руда перед массовым выпуском;

10 — днище блока

Условия применения этой системы следующие: руды устойчивые, т. к. под рудным массивом работают люди; породы могут обладать более низкой устойчивостью, по-скольку отбитая замагазинированная руда в некоторой мере предотвращает их обрушение; мощность рудных тел небольшая; руда не должна слеживаться; угол падения — не менее 55 — 60°, при меньших углах на лежачем боку после выпуска остается много рудной мелочи.

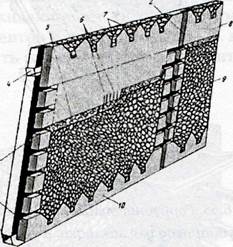

Система разработки горизонтальными слоями с закладкой. Выемочная единица при применении этой системы разработки — блок.

Выемку руды в блоке осуществляют горизонтальными слоями снизу вверх с использованием шпуровой отбойки. После выемки каждого слоя выработанное пространство заполняют на высоту одного слоя закладкой, которая является как бы помостом для людей и оборудования, работающих в забое. Выемку руды в слое ведут заходками шириной до 6 — 12 м, всплошную без целиков или по схеме камера—целик |т. е. сначала выемка в камерах, а затем в целиках между заложенными камерами).

Условия применения этой системы следующие: устойчивость руд не ниже средней, т. к. работы осуществляют под рудным массивом; устойчивость пород может быть различной; наличие необходимости сохранения поверхности или обеспечения наиболее полного извлечения руды.

Применение системы с закладкой связано со значительными затратами, поэтому ее используют в тех случаях, когда другие системы неприменимы из-за высоких потерь (при разработке ценных руд) или из-за необходимости сохранения поверхности. Основные варианты системы отличаются использованием различных видов закладки: сухой, гидравлической или твердеющей (рис. 6.58).

Нисходящая слоевая выемка с твердеющей закладкой. Выемочная единица при применении этой системы — блок. Выемку запасов блока осуществляют заходками послойно сверху вниз (в нисходящем порядке). Очистные работы ведут в заходках под защитой искусственного (закладочного) массива (рис. 6.59).

Рис. 6.58. Горизонтальные слои с закладкой:

1 — рудоспуск; 2 — трубопровод для закладки; 3 — вентиляционно-закладочный восстающий; 4 — вентиляционно-закладочный горизонт; 5 — погрузочно-доставочная машина; 6 — навал отбитой руды; 7 — бурильная установка; 8 — сбойки накладного съезда со слоями; 9 — наклонный съезд; 10 — откаточный горизонт;

11 — границы слоев

Рис. 6.59. Нисходящая слоевая выемка с твердеющей закладкой:

1 — откаточный горизонт; 2 — рудоспуск; 3 — слоевые орты;

4 — вентиляционно-закладочный горизонт; 5 — закладочный орт; 6 — заходка в стадии проведения; 7 — заходка в стадии закладки; 8 — вентиляционный восстающий;

9 — заложенная заходка

Условия применения системы следующие: наличие слабых, неустойчивых ценных руд, повышенного горного давления; необходимость сохранения налегающих пород от обрушения.

Систему применяют на рудниках Норильского ГМК, на Тишинском и ряде других рудников цветной металлургии.

Этажное принудительное обрушение. Основной выемочной единицей при применении системы этажного принудительного обрушения является блок или секция.

Обрушение руды взрывами скважинных зарядов осуществляют на всю высоту этажа. Выпуск отбитой руды ведут через выработки в основании блока.

Вмещающие породы обрушают вслед за рудой и заполняют ими выработанное пространство, поэтому выпуск руды ведут под обрушенными породами.

Условия применения этой системы следующие: наличие возможности обручения поверхности и налегающей толщи; руды и породы устойчивые и средней . гтойчивости; залежи мощные, в основном крутые (возможно наклонное и пологое залегание); руды неслеживающиеся, несамовозгорающиеся; изменения содержания полезных компонентов в руде небольшие, т. к. раздельную выемку по гэртам вести нельзя; ценность руд средняя из-за значительных потерь и разубоживания (рис. 6.60).

Рис. 6.60. Этажное обрушение со сплошной выемкой и отбойкой в зажиме

1 — откаточный штрек; 2 — блоковый восстающий; 3 — вентиляционный штрек;

4 — обрушенная порода; 5 — отбитая руда; 6 — днище блока; 7 — ниша вибропитателя;

8 — воронка; 9 — погрузочный орт; 10 — веер скважин; 11 — буровые

Основные варианты системы: со сплошной выемкой и отбойкой в зажиме, с отбойкой на компенсационное пространство. В первом случае залежь отрабатывают по ее длине частями (секциями). Во втором — сначала вынимают часть запасов блока. Назначение этого компенсационного пространства состоит в том, чтобы возместить увеличение объема руды при отбойке (за счет ее разрыхления). Этот вариант имеет много общего с камерной системой с обрушением целиков.

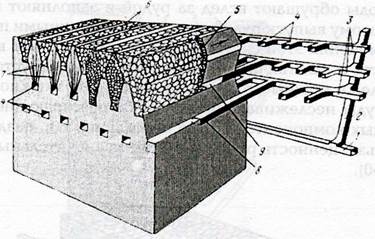

Подэтажное обрушение. Выемочной единицей при применении системы под- этажного обрушения является часть подэтажа (панель, секция). Руду обрушают на высоту подэтажа. Выпуск отбитой руды осуществляют под обрушенными породами через выработки в основании каждого подэтажа. Подэтажи отрабатывают в нисходящем порядке (рис. 6.61).

Подэтажное обрушение применяют тогда, когда невозможно или невыгодно этажное обрушение. Общим для обеих систем является наличие возможности обрушения поверхности и налегающей толщи пород. Под-этажное обрушение предпочтительнее этажного, если руды недостаточно устойчивы, и выработки для выпуска могут выйти из строя (разрушаться) раньше, чем будет выпущена вся руда из блока; мощность или угол падения неприемлемы для этажного обрушения; залежь имеет сложную форму, вследствие этого при этажной отработке возможны большие потери или чрезмерное примешивание пустых пород по контактам; в рудном теле много включений пустых пород или же руда имеет резкие колебания качества, поэтому необходима раз-дельная (селективная) выемка руды и породы.

Основные варианты системы — подэтажное обрушение с донным и торцевым выпуском руды.

Рис. 6.61. Подэтажное обрушение с торцевым выпуском:

1 — откаточный штрек; 2 — рудоспуск; 3 — подэтажные штреки; 4 — подэтажные орты; 5 — слой отбитой руды; 6 — обрушенная порода; 7 — веера скважин; 8 — орт в процессе проведения; 9 — место выпуска отбитой руды в торце орта

Столбовая система с обрушением кровли. Выемочной единицей при применении этой системы является столб — прямоугольная в плане панель, длина которой намного больше ширины.

Выемка столба руды — сплошная заходками или лавами, перпендикулярными его длине, на всю мощность залежи. Призабойное пространство крепят, причем крепь перемещают вслед за забоем и кровля за ней обрушается (рис. 6.62).

Рис. 6.62. Столбовая система с обрушением кровли:

1 — парные выемочные штреки; 2 — главный вентиляционный штрек; 3 — главный конвейерный штрек; 4 — столб; 5 — сбойки; 6 — целик; 7 —лава, оборудованная механизированным комплексом; 8 — обрушенная порода

Условия применения столбовой системы с обрушением кровли следующие: наличие горизонтальных или пологих маломощных залежей, залегающих в неустойчивых породах, и возможность обрушения налегающих пород.

Основные варианты системы: с выемкой лавами (длинными забоями на всю ширину столба) и с выемкой заходками (также по ширине столба).

Комбинированные системы разработки. К комбинированным относятся системы разработки мощных месторождений, при которых этаж делится на камеры и междукамерные целики, относительно близкие по размерам, вырабатываемые одновременно или последовательно различными системами. При разработке месторождений мощностью более 15 - 20 м камеры и целики располагаются длин- 1Е0 нои стороной вкрест простирания. Ширина камер и междукамерных целиков, вы- U0 нимаемых вкрест простирания, колеблется в значительных пределах в зависимо- ста от горно-геологических условий разработки и конструктивного оформления системы, ширина камер обычно колеблется от 8 до 15 - 20 м и междукамерных це- шков от b до 10 - 12 м. Толщина потолочины в камерах принимается от 0 2 - 0 3 до 0,5-0,6 ширины камеры в зависимости от устойчивости руды. Толщина днища камеры колеблется от 4-5 до 10- 12 м в зависимости от выпуска руды через m резонт дробления, скреперования или непосредственно на откаточный горизонт соотношение запасов руды, вынимаемых из камер и целиков при выемке вкрест гростирания, обычно колеблется от 1:1 до 2:1.

Комбинированные системы разработки следует характеризовать как в отношении выемки камер, так и в отношении выемки целиков. При выемке камер применяются следующие системы разработки: системы с магазинированием руды; системы с открытым очистным пространством; системы с закладкой очистного пространства; системы с креплением и закладкой очист-ного пространства Применяемые системы разработки междукамерных целиков при различных системах разработки камер представлены на рис. 6.63.

| Системы разработки, применяемые при зыемке руды из камер | Системы разработки, применяемые при выемке руды из междукамерных целиков | Примечание |

| I Системы с магазиниро- ьанием руды без последующей закладки камер | Системы с этажным обрушением целиков (до выпуска руды из камер) Системы с послойным обрушением целиков сверху вниз (в процессе выпуска руды из камер) | к п. 1: Выпуск отбитой руды из камер и целиков производится одновременно |

| II. Системы с открытым очистным пространством без последующей закладки камер | Системы с этажным обрушением целиков Системы слоевого или подэтажного обрушения после обрушения потолочины камеры и прилегающих к ней пород | к п. 1: Применяются при весьма бедной руде и при добыче закладки |

| III. Системы с магазинированием руды или с открытым очистным пространством с последующей закладкой камер | Системы с креплением и закладкой короткими блоками или вертикальными прирезками Системы слоевого или подэтажного обрушения | к п. 1: Применяются при невозможности обрушения поверхности и вмещающих пород |

| IV. Системы с закладкой очистного пространства | Системы слоевого обрушения Системы с креплением и закладкой короткими блоками или вертикальными прирезками | к п. 2: При невозможности обрушения поверхности и вмещающих пород |

| V. Системы с креплением и закладкой (с выемкой руды по всей ширине и длине камеры слоями снизу вверх) | Системы с креплением и закладкой короткими блоками или вертикальными прирезками Системы с креплением и закладкой (с выемкой руды по всей ширине и длине целика слоями сверху вниз) | к п. 2: При невозможности обрушения поверхности и вмещающих пород |

Рис. 6.63. Системы разработки камер и целиков при комбинированных системах

разработки

При наименовании комбинированных систем разработки должны быть отражены способы выемки целиков и камер (например: «Система разработки с магазинированием руды камерами вкрест простирания и последующей закладкой камер и выемкой целиков слоевым обрушением»). На практике комбинированные системы имеют наименования, характеризующие лишь системы выемки камер. 1 акие наименования неполны и требуют дополнительных разъяснений касающихся выемки целиков. Щ(|

Конструктивное оформление системы должно производиться с учетом наилучшего использования горных выработок как при выемке камер, так и при выемки целиков. Для того чтобы получить наибольший эффект выемки камеры и целика, т. е. в целом всего блока, надо принимать целесообразные размеры ширины камер и целиков.

Выше были приведены общие сведения, касающиеся комбинированных систем разработки. Каждая из систем, входящая в ту или иную комбинацию, была подробно рассмотрена в одном из предыдущих классов систем. Описанные выше в различных классах системы разработки камерами вкрест простирания являются, по существу, системами разработки камер при применение тех или иных комбинированных систем. В качестве примера на рис. 6.64 (см. вкл.)показана комбинированная система разработки с магазинированием руды камерами вкрест простирания с выемкой целиков подэтажным обрушением одновременно с выпуском руды из камер.

При выборе комбинированной системы разработки следует учитывать, что устойчивость массива руды междукамерного целика после выемки камер обычно понижена.

К комбинированной системе разработки предъявляются те же требования, что и к любой из рассмотренных выше систем (она должна быть эффективной и отвечать требованиям безопасности, экономичности и производительности).

Технико-экономические показатели комбинированных систем разработки должны определиться с учетом удельного веса отдельных систем и их показателей.

Выбор наиболее эффективной системы разработки, отвечающей основным требованиям — безопасно-сти, экономичности и производительности, является одним из важнейших вопросов при разработке рудных месторождений. Порядок выбора системы разработки может быть следующий: в первую очередь следует производить отбор возможных систем, исходя из горногеологических и горнотехнических факторов. Отбор рекомендуется делать по таблице, в которой должны быть перечислены основные факторы, их характеристики и возможные системы разработки.

Для правильного выбора систем целесообразно вначале отобрать возможные для применения классы систем разработки, после чего перейти к выбору возможных систем разработки, относящихся к отобранным классам.

Учет конструктивных элементов системы (уменьшение ширины камер, увеличение ширины или толщины целиков или составление предохранительных толщ у обнаженных контактов рудного тела) позволяет в ряде случаев выбирать системы с магазинированием руды или с открытым очистным пространством при пониженной устойчивости руды и вмещающих пород.

Окончательно выбирают наиболее эффективную систему по технико-экономическим показателям. Выбранная система должна удовлетворять всем требованиям безопасности.

Технико-экономическое сравнение отобранных систем разработки можно производить по их рентабельности. Рентабельность следует устанавливать исходя из стоимости извлекаемых полезных компонентов по рыночным ценам и технологических затрат на добычу и переработку руды. Необходимо иметь в виду, что показатели обогащения и металлургического передела часто зависят от показателей работы рудника. Так, невыполнение требований технологии, предъявляемых к качеству добываемой руды (руда сильно засорена пустой породой, не разделена на сорта и классы), может резко понизить извлечение полезных компонентов и значительно увеличить затраты по переработке и транспорту.

Весьма богатые руды Руды среднего содержания

r j Богатые руды | | бедные руды

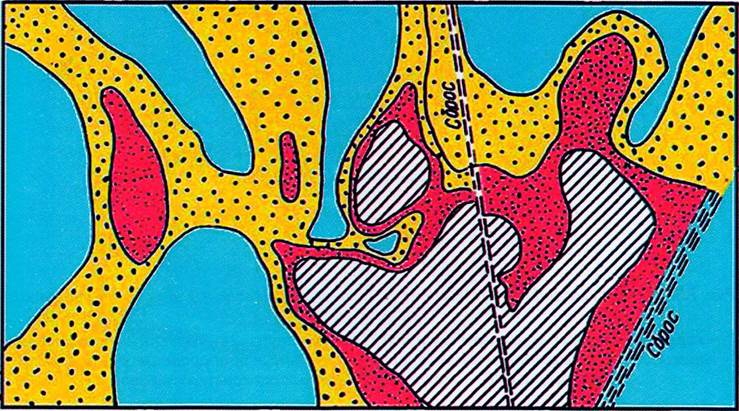

Рис. 6.72. Распределение золота в жиле (разрез в плоскости жилы)

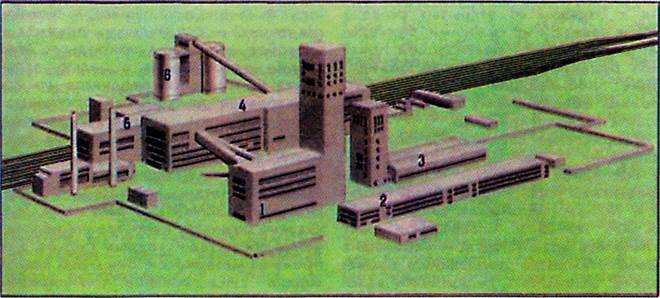

Рис. 6.83. Общий вид шахтной поверхности со сблокированными зданиями

и сооружениями:

1 — блок главного ствола; 2 — административно-бытовой комбинат; 3 — блок вспомогательного ствола; 4 — главный корпус обогатительной фабрики; 5 — корпус сортировки и

погрузки угля; 6 — склад щебня

Рис. 7.3. Схема к классификации запасов месторождений, осваиваемых комбинированной

технологией:

1 — карьерные запасы, удаленные от предельного контура; 2 — карьерные приконтурные запасы; 3 — открыто-подземные запасы; 4 — шахтные прибортовые; 5 — шахтные подкарьерные; 6 — шахтные, удаленные от контура карьера

Рис. 7.4. Комбинированная разработка с открытым очистным пространством в переходной зоне и закладкой на подземном руднике:

1 — отрезная щель; 2 — буровые орты; 3 — рудоспуски; 4 — доставочный орт; 5 — откаточный горизонт; 6 — подэтажный штрек; 7 — вентиляционно-ходовой восстающий; 8 — буровой станок на дистанционном управлении

Рис. 7.5. Комбинированная разработка с закладкой на подземном руднике и последующей отработкой прибортовых запасов взрыванием вееров скважин:

1 — вентиляционный штрек; 2 — вентиляционно-ходовой восстающий; 3 — рудоприемная траншея; 4 — заезды; 5 — доставочный штрек; 6 — рудоспуск; 7 — кольцевой откаточный штрек; 8 — буровые выработки

Рис. 7.6. Комбинированная разработка с опережающей отработкой прибортовых

запасов с закладкой:

1 — подпорные стенки; 2 — наклонный съезд; 3 — вентиляционно-закладочный горизонт; 4 — предельный контур карьера; 5 — доставочный горизонт; 6 — рудоприемная траншея;

7 — камера; 8 — рудоспуск

Рис. 7.7. Комбинированная разработка с обрушением и площадным выпуском:

1 — вентиляционно-ходовой восстающей; 2 — кольцевой доставочный штрек ОПЯ; 3 — рудоспуск; 4 — кольцевой откаточный штрек; 5 — заезды; 6 — рудоприемные воронки; 7 — буровой штрек; 8 — внутренний отвал; 9 — восстающий

Рис. 7.8. Комбинированная разработка с отработкой горизонтальными слоями с закладкой в переходной зоне и подземного рудника:

1 — искусственная потолочина; 2 — вентиляционно-закладочный горизонт; 3 — закладочные скважины; 4 — контур рудного тела; 5 — откаточный горизонт;

6 — наклонный съезд

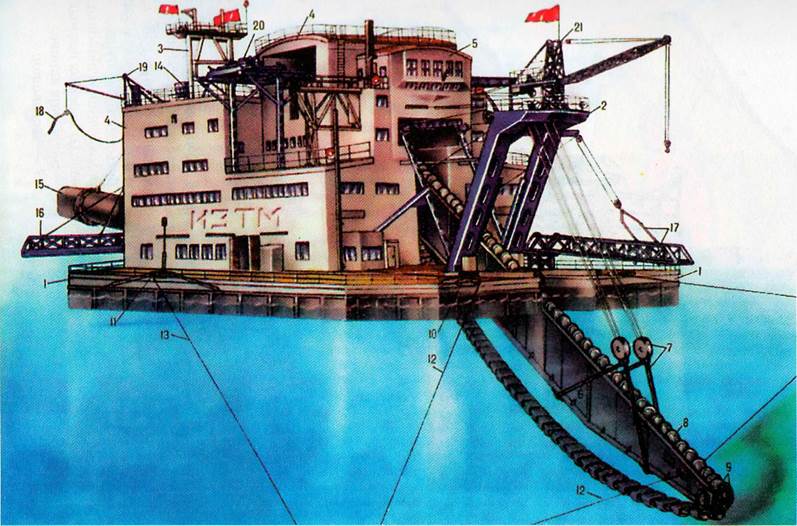

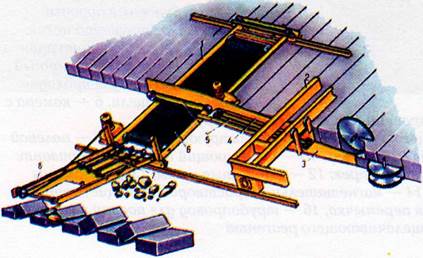

Рис. 8.2. Общий вид электрической драги модели 250Д (250л):

1 — понтон; 2,3 — соответственно передняя и задняя мачты; 4 — надстройка; 5 — драгерское помещение; 6 — черпаковая рама; 7 — подвес черпаковой рамы; 8 — черпаковая цепь; 9 — нижний черпаковый барабан; 10, 11 — соответственно ведущие ролики носовых

(12) и кормовых (13) маневровых канатов; 14 — свая; 15 — отвалообразователь (стакер ] ~ — хвостовые колоды; 17 — береговой мостик (трап); 18 — силовой (береговой) кабель; 19 — консоль для подвески силового кабеля-яо — мостовой кран; 21 — вспомогательный

кран на передней мачте

Рис. 8.1. Общий вид драги

Рис. 8.3. Участок открытой разработки россыпи:

I — полигон добычных работ; II — полигон вскрышных работ; 1 — бульдозер; 2 — бункер; 3 — промывочная установка; 4 и 5 — отвалы хвостов промывки; 6 — разрезная канава; 7 — экскаватор

Рис. 8.4. Технологическая схема бульдозерно-скреперной разработки россыпи с промывкой песков на переставных промывочных установках с конвейерным (а) и гидравлическим (б) подъемом песков:

1 — хвосты от гидровашгерда; 2 — хвосты от шлюза; 3 — шлюз; 4 — насосный агрегат; 5 — водозаводная канава; 6 — нагорная канава; 7 — водовод; 8 — пульпопровод; 9 — гидромонитор; 10 — бункер; 11 — разрезная канава; 12 — плотик; 13 — пески; 14 — торфа; 15 — отвал торфов; 16 — бульдозер

Рис. 8.5. Схема отработки мерзлой россыпи комплексно механизированными лавами при сплошной системе разработки

1 — электробульдозер на доставке взорванных песков; 2 — транспортный штрек; 3 — буровая каретка на обуривании плоскости забоя лавы; 4 — экран для предотвращения разлета песков; 5 — крепежные стойки;

— ленточный конвейер;

— перегрузочный полок

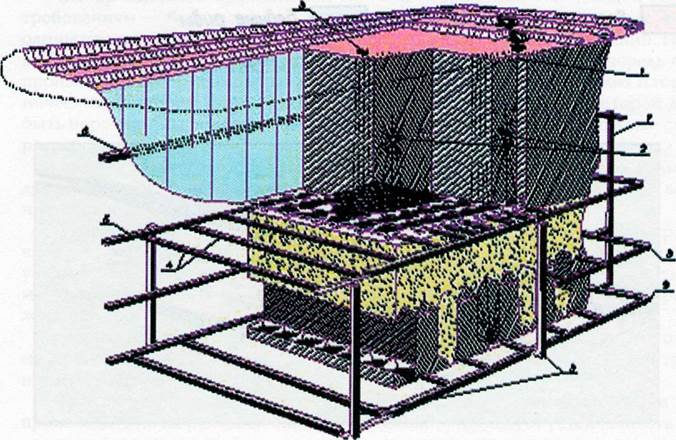

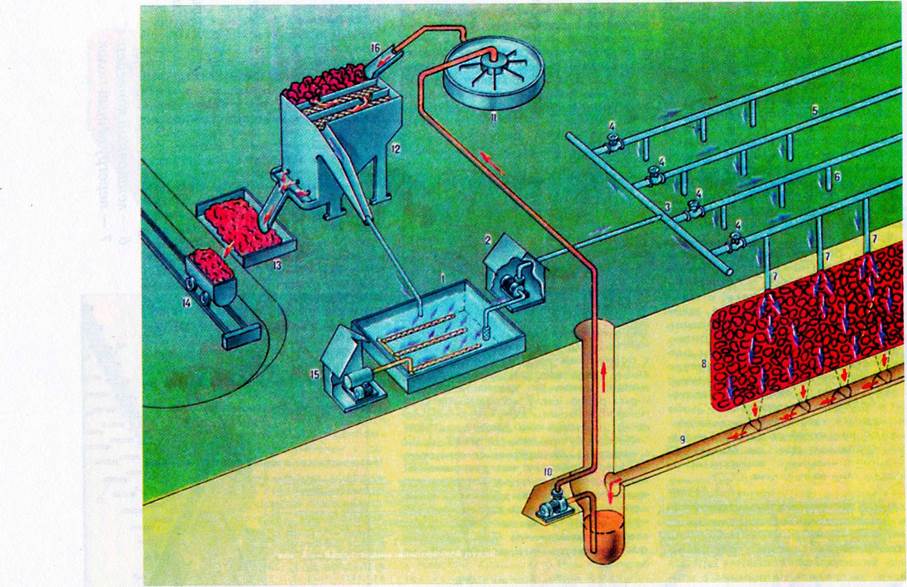

Рис. 8.6. Технологическая схема опытно-промышленной установки по выщелачиванию меди:

I _ регенератор растворов; 2 — насосная оборотных растворов; 3 — трубопровод выщелачивающего раствора; 4 — вентили; 5 _ подающие трубопроводы; 6 — оросительные шланги; 7 — скважины-оросители; 8 — блок с замагазинированной рудой; 9 — выработка для сбора продуктивных растворов; 10 — насосная продуктивных растворов; 11 — сгуститель; 12 — цементационные желоба; 13 — сушка цементной меди; 14 — транспортные пути; 15 — компрессорная станция; 16 — железный скрап

Рис. 8.7. Шахтная система

выщелачивания металла фильтрационным потоком реагента из руд с естественной проницаемостью, с контурным расположением дренажных горных выработок:

А — эксплуатируемый блок, Б — нижняя часть подготавливаемого блока; 1 — подстилающие водоупорные безрудные породы; 2 — проницаемые рудоносные породы; 3 — дренажная

контурная щель; 4 — компенсационный восстающий для проходки дренажной щели; 5 — нагнетательная

(раствороподающая) щель; 6 — линии тока выщелачивающего реагента через рудоносный массив; 7 — полевой квершлаг; 8 — восстающий на рудный горизонт;

9 — растворонепроницаемая перемычка; 10 — трубопровод для подачи в блоки выщелачивающего реагента; 11 —нагнетательный орт; 12 — подготовительный

Рис. 8.8. Шахтная система

(дренажный) штрек

выщелачивания металла фильтрационным потоком

реагента с отбойкой и магазинированием руды в обособленных закрытых камерах, оконтуренных слабофильтрующими целиками:

А — эксплуатируемый блок; Б — подготавливаемый блок; 1 — подстилающие водоупорные безрудные породы; 2 — слабопроницаемые рудоносные породы;

— фильтрующий целик;

— дренажная контурная щель; 5 — компенсационный

восстающий для проходки дренажной щели; 6 — камера с замагазинированной в зажатой среде рудой; 7 —линии тока выщелачивающего реагента через фильтрующий целик; 8 — полевой квершлаг; 9 — полевой откаточный штрек; 10 — восстающий на рудный горизонт; 11 — подготовительный рудный штрек; 12 — выпускные орты; 13 — скважины для отбойки руды в камере; 14 — нагнетательные (раствороподающие) орты; 15 — растворонепроницаемая перемычка; 16 — трубопровод для подачи в камеру

выщелачивающего реагента

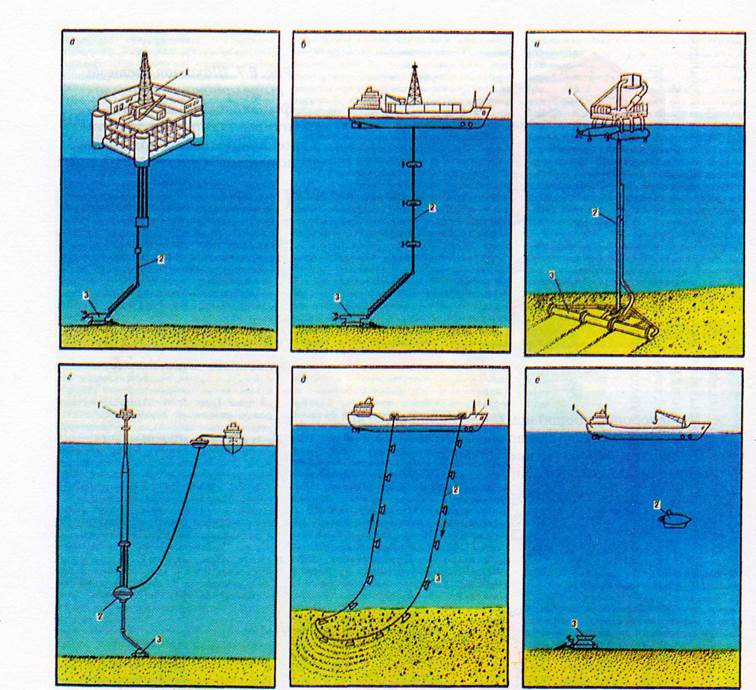

Рис. 8.10. Предлагаемые схемы глубоководной добычи твердых полезных ископаемых:

Типы установок: а — эрлифтная; б — с перекачивающими насосами; в — трубопроводно- контейнерная; г — с подводной камерой; д — канатно-скиповая; е — автономная; 1 — плавсредство; 2 — установка подъема; 3 — агрегат сбора

Рис. 9.1. Камнеуборочная машина в забое карьера:

1 — рама камнеуборочной машины; 2, 3, 4 — соответственно рама, отжимной клин и направляющий борт камнерезной машины;

и 7 — цепные конвейеры камнеуборочной машины;

— ленточный конвейер; 8 — цепь поворота блоков

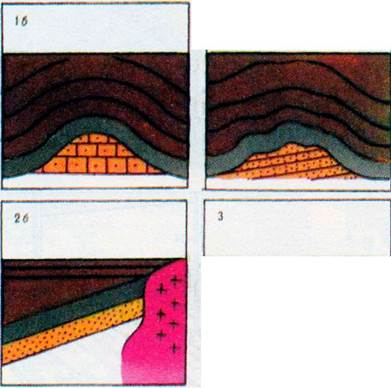

Рис. 10.1. Типы ловушек нефти и газа:

— сводовые (а — в антиклиналях; б — в рифовом массиве; в — в эрозионном выступе);

— тектонически экранированные (а — экранированные сбросом; б — экранированные боковой поверхностью соляного массива, глиняного диапира, жерла грязевого вулкана или

интрузивного массива); 3 — стратиграфически экранированные; 4 — литологически экранированные; 5 — линзообразные (литологически ограниченные);

6 — гидродинамические

мастерская; 10 — вентиляционный ствол; 11 — камера-склад взрывчатых веществ;

— полевой штрек;

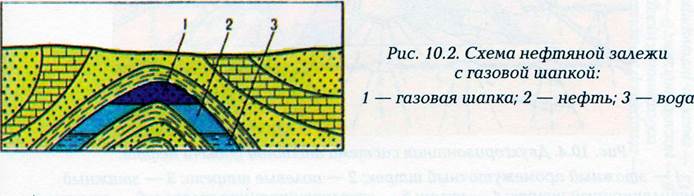

Рис. 10.3. Схема нефтяной шахты:

1 — товарный парк; 2 — котельная;

— административно-

бытовой корпус;

— надшахтное здание подъемного ствола;

— отвал горных пород; 6 — здание подъемной

установки;

— компрессорная;

— вентиляторная;

9 — ремонтно-механическая

— буровая камера; 14 — капитальная горная

выработка; 15 — подземные наклонные и вертикальные скважины; 16 — подземные горизонтальные и пологонаклонные (пологовосстающие) скважины; 17 — добывающая галерея; 18 — наклонные горные выработки; 19 — грузовая и порожняковые выработки; 20 — камера центральной нефтеперекачивающей станции; 21 — камера центральной насосной станции водоотлива; 22 — камера центральной нефтеловушки с емкостями для сбора добываемой жидкости и насосной станцией; 23 — отстойник для сбора механических примесей; 24 — подъемный ствол; 25 — электровозное депо

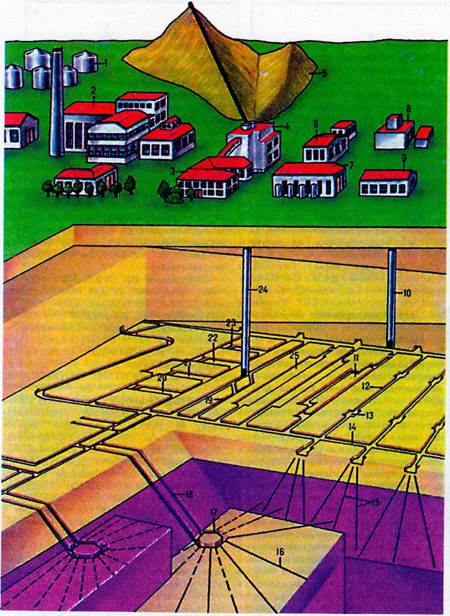

Рис. 10.4. Двухгоризонтная система шахтной добычи нефти:

1 — этажный промежуточный штрек; 2 — полевые штреки; 3 — этажный вентиляционный штрек; 4 — уклон; 5 — эксплуатационная галерея; 6 — этажный откаточный штрек; 7 — нагнетательные скважины; 8 — добывающие скважины

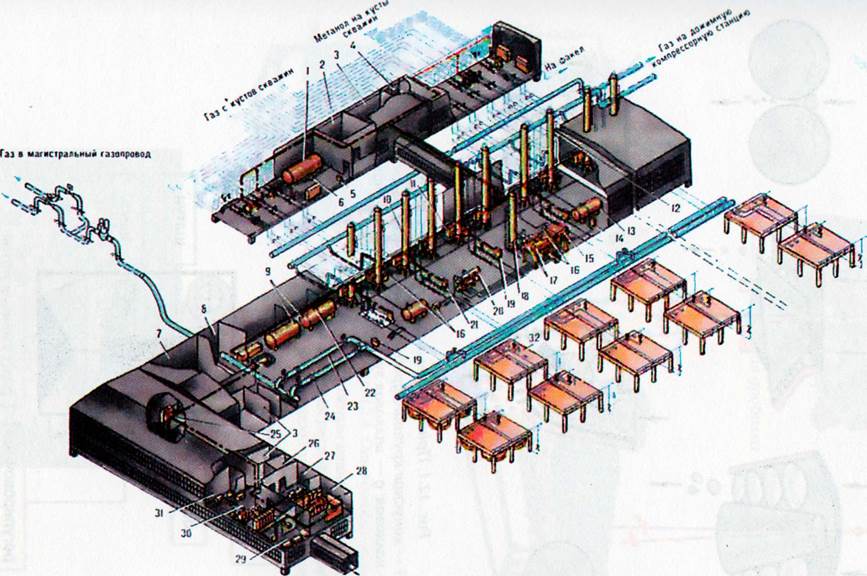

Рис. 10.5. Схема обустройства газового промысла:

1 — сепаратор замерный; 2 — электрощитовые и контрольно-измерительные приборы; 3 — вентиляционная камера; 4 — помещение газа

собственных нужд; 5 — концентратомер регенерированного метанола; 6 — счетчик жидкости; 7 — воздушная компрессорная; 8 — маслохозяйство; 9 — разделительная емкость; 10 — адсорбер; 11 — блок арматурный по жидкости; 12 — расходомер диэтиленгликоля; 13 — емкость регенерированного диэтиленгликоля; 14 — концентратомер регенерированного диэтиленгликоля; 15 — автомат воздушного охлаждения диэтиленгликоля; 16 — блок насоса; 17 — испарители; 18 — десорбер; 19 — измеритель влажности газа; 20 — теплообменник; 21 — стойка контрольно-измерительных приборов и аппаратуры; 22 — абсорбент; 23 — узел хозрасчетного замера газа; 24 — быстросъемные диафрагмы; 25 — кабельная шахта; 26 — помещение оператора; 27 — операторная; 28 — аппаратная; 29 — помещение технического обслуживания; 30 — машинный зал; 31 — насосная метанола и диэтиленгликоля; 32 — аппарат воздушного охлаждения

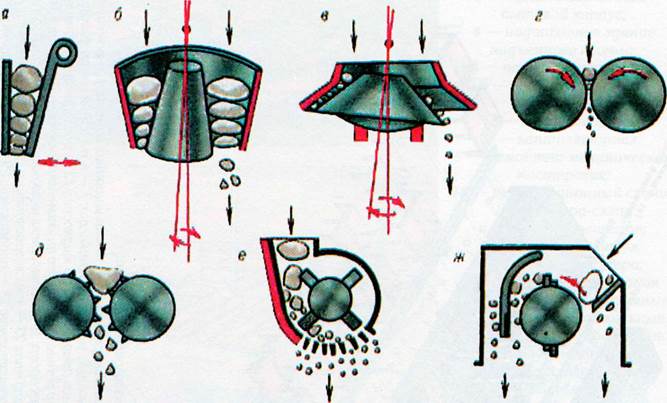

Рис. 12.1. Принципиальные схемы дробилок:

а — щековая; б — конусная крупного дробления; в — конусная среднего и мелкого дробления; г — валковая; д — валковая зубчатая; е — молотковая; ж — роторная

загрузочный бункер

регулировочный винт

разгрузочный лоток

flp«Wycwe«M дли цщ $

Рис. 12.2. Схемы щековой дробилки ЩД 10

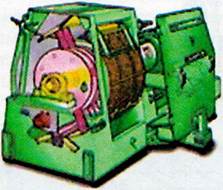

Рис. 12.3. Молотковая дробилка

Рис. 12.4. Отсадочные машины:

а — с подвижным решетом; б — диафрагмовая с подвижным решетом; в — диафрагмовая с неподвижным решетом

Рис. 12.5. Колесный сепаратор с вертикальным элеваторным кольцом

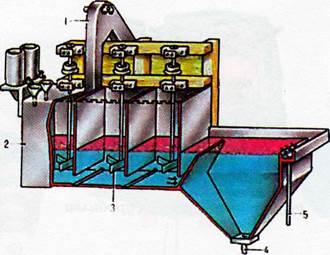

Рис. 12.6. Флотационная машина механического типа:

1 - элеватор для подачи пульпы; 2 - агитационная камера, разделенная на той части- 3 - импеллеры; 4 - выпускная труба для хвостов; 5 - труба gL оГо^аконцентрата

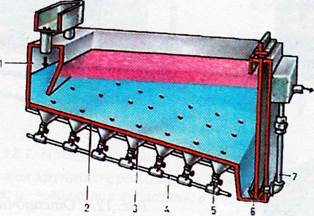

Рис. 12.7. Флотационная машина пневматического типа-

1 - камера питания; 2 - аэратор (пористая ткань); 3 - воздушная камепп-4 воздуховод; 5 - в_ регулировки расхода воздуха; 'б - резерв™и разгрузки

машины; 7 — хвостовая труба

Питание

Рис. 12.8. Колонная флотационная машина: 1 — диспергаторы воздуха; 2 — успокоительные решетки; 3 — камера; 4 — приемник пенного продукта; 5,6 — распределители питания; 7 — поплавок;

— шиберная заслонка;

— шиберный карман

Технико-экономическое сравнение систем разработки только по показателям работы рудника или шахты неполно. Достаточным оно может быть лишь в том случае, если полезное ископаемое, добываемое рудником или шахтой, является конечной продукцией, по-ступающей непосредственно к потребителю.

Рентабельность системы разработки определяется по основной формуле

D — V — U,

где D — рентабельность, руб.; V— стоимость извлекаемого полезного компонента из балансовых запасов руды в массиве по государственной оптовой цене; U— все технологические затраты, относящиеся к запасам руды в массиве, руб.

Ниже приведены упрощенные формулы, позволяющие определить сравнительную рентабельность промышленного использования руды, добываемой различными системами разработки (с допустимой степенью точности):

v = a^°.Pl

100 ап

где ам — среднее содержание полезного компонента в руде в массиве, %; ед — извлечение полезного компонента при добыче, %; еп — извлечение полезного

компонента при технологическом процессе, %;

£„ =

п 100

где е0_ извлечение полезного компонента при обогащении, %; ем— извлечение полезного компонента при металлургическом переделе, %; ап — содержание полезного компонента готовой продукции (например, содержание чистой меди в черновой меди), %; Q — балансовый запас руды в массиве, т; Р — стоимость единицы выпускаемой готовой продукции по рыночной цене, руб.;

U= U1+U2,

где Ux — затраты по добыче, обогащению и транспорту до фабрики, отнесенные к балансовым запасам руды в массиве с учетом потерь и разубоживания; U2 — затраты по металлургическому переделу, отнесенные к балансовым запасам руды в массиве с учетом потерь;

(1-К,)

где UA— себестоимость добычи 1 т руды франко-бункер на поверхности, руб.; UQ— себестоимость обогащения 1 т руды, руб.; Urp — себестоимость транспорта 1 т руды от рудника до фабрики, руб.; Ки — коэффициент извлечения руды при добыче (в долях единицы); Кр— коэффициент разубоживания руды при добыче (в долях единицы);

U -а^ гД'Ео'0^им+итР-к) py6i 2 1002ак

где ак — содержание полезного компонента в концентрате, %; UM — себестоимость металлургического передела на 1 т концентрата, руб.; UW.K — себестоимость транспорта 1 т концентрата от фабрики до завода, руб.

При расчете отдельные показатели могут быть взяты из практики работы соответствующих предприятий или определены ориентировочно. Ориентировочное определение показателей в ряде случаев вполне допустимо, например, при оценке разведываемых месторождений, поскольку исходные данные для сравнения (за- 101

6 Основы горного дела пасы, качество руды, горно-геологическая характери-стика) являются неточными. Более точное сравнение возможных систем разработки может и должно быть сделано позже проектными организациями на основе уточненных данных.

Дата добавления: 2015-07-14; просмотров: 19994;