Изменение технического состояния и прекращение работоспособности автомобиля.

Основные причины изменения конструктивных параметров и технического состояния узлов являются:

- нагружение элементов;

- взаимное перемещение элементов;

- воздействие тепловой и электрической энергии;

- воздействие химически активных компонентов;

- воздействие внешней среды (влага, ветер, температура, солнечная радиация);

- воздействие водителя и др.

Последствия и формы изменения конструктивных параметров во времени: изнашивание; коррозия; усталостные разрушения; пластические деформации; температурные разрушения и изменения; старение и др.

В соответствии с ГОСТ 27674-88 под износом следует понимать результат изнашивания, определяемый в установленных единицах. Его значение может выражаться в единицах длины, объема, массы и др. В процессе эксплуатации автомобиля имеет место естественное изнашивание его деталей, т.е. процесс изнашивания непрерывен.

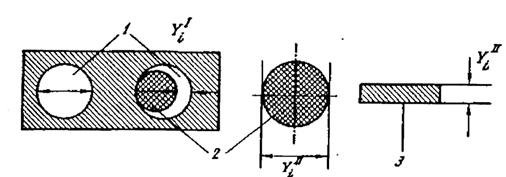

По мере увеличения наработки ℓ, t параметры технического состояния изменяются от нормальных Yн, свойственных новому изделию, до предельных Yп, при которых дальнейшая эксплуатация изделия по техническим, конструктивным, экономическим, экологическим или другим причинам недопустима. На рис 2.1 приведены два характерных варианта изменения параметров технического состояния по наработке: 1 – увеличение; 2 – сокращение. Величины номинальных Yн и предельно допустимых Yп.д. значений параметров технического состояния устанавливаются законами, государственными стандартами, постановлениями правительства, нормативно-техническими и проектно-конструкторскими документами, систематизируются в справочные издания, в том числе и международных.

Рис. 2.1 Варианты изменения геометрических параметров деталей

1– шейка (втулка), 2– вал, 3– диск;  – увеличиваются,

– увеличиваются,  – сокращаются в процессе работы.

– сокращаются в процессе работы.

При исследовании изнашивания машин в реальных условиях эксплуатации выделяются два главных направления: установление качественных и количественных закономерностей.

В результате анализа изношенных поверхностей деталей определяются причины низкой сопротивляемости изнашиванию и намечаются пути повышения износостойкости.

При обобщении видов износа деталей, которые возникают в эксплуатации автомашин, устанавливают характерные дефекты. В вышедших из строя деталей машин наблюдают абразивный износ, усталостное разрушение поверхностного слоя, контактное схватывание, смятие и коррозию. В числе дефектов встречаются трещины, скалывание и выкрашивание зубьев, поломка зубьев, скручивание шлицов и валов. Очень часто на одной детали и даже на одной и той же поверхности трения наблюдается несколько видов износа и разрушения:

· Виды износа

Разновидности износа и разрушения деталей можно систематизировать следующим способом:

1. Смятие поверхностного слоя возникает на поверхностях деталей, обладающих низким пределом текучести и недостаточным сопротивлением пластических деформациям. Обычно этот дефект присущ деталям, имеющим низкую твердость.

2. Усталостное разрушение поверхностного слоя возникает на рабочих поверхностях деталей в условиях циклических контактных напряжений и характеризуется появлением микротрещин, расположенных под углом 30° к рабочей поверхности, образованием трещин и выкрашиванием поверхностного слоя. Усталостное разрушение поверхностного слоя наблюдается часто у зубьев шестерен, на рабочих поверхностях сбоем шариковых и роликовых подшипников и др.

3. Хрупкое разрушение поверхностного слоя имеет место у деталей, прошедших термическую обработку. Обычно разрушение поверхностного слоя начинается с образования трещины и дальнейшего выкрашивания поверхностного слоя.

4. Абразивный износ является основным видом износа и характеризуется систематическим съемом металла твердыми частицами в процессе взаимодействия двух трущихся поверхностей (например: колодок и барабанов, рессор, цилиндра и колес).

5. Контактное схватывание наблюдается в деталях, работающих без смазки при высоких удельных нагрузках.

6. Коррозионное разрушение поверхностного слоя возникает в результате химического воздействия окружающей среды, газа и твердых частиц (например, рабочие поверхности тарелок выпускных клапанов ДВС, жиклеры карбюратора).

- Методы определения износа.

Для определения величины износа деталей автомобилей в практике наибольшее распространение получили следующие методы: контроль за изменением эксплуатационных показателей работы деталей, узлов и агрегатов; микрометрирование; взвешивание деталей; определение концентрации железа в масле; спектральный анализ и др.

Эксплуатационными показателями агрегатов являются: мощность, крутящий момент, расход топлива и масла, стуки, шумы, нагрев, температура в сопряженных парах, коэффициент полезного действия и др.

Наиболее простым и распространенным методом определения износа является метод измерения размеров деталей до и после изнашивания. Этим методом пользуются при дефектовке детали.

Метод определения износа деталей по концентрации железа в масле позволяет определять суммарную величину износа деталей, метод обладает высокой точностью и применяется в тех случаях, когда разборка агрегата нежелательна. Принято, что от износа гильз и колец – 85%, а от износа шеек коленвала, распредвала, шестерен и других деталей – 15%.

Дата добавления: 2015-08-21; просмотров: 1932;