Технологические комплексы и оборудование предприятий промышленности строительных материалов.

Учебник для вузов

Белгород

Стр. 220

Число постов на линиях составляет от 6 до 15. Ритм работы – 8 – 30 мин. Скорость перемещения конвейера колеблется от 10 до 60 м/ч.

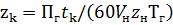

Количество конвейерных линий периодического действия zk определяется режимом формования, номенклатурой изделий и продолжительностью работы:

(10.1)

(10.1)

Где Пг – расчетная (заданная) производительность, м3/год;

tk – ритм (продолжительность) работы конвейерной линии, мин (Табл. 10.1);

Vн – Объем изделия, м3 (определяется расчетом или принимается по справочной литературе);

zн – количество одновременно формуемых изделий(задается из условий рациональной работы конвейера);

Тг – расчетный годовой фонд времени работы конвейера, ч (определяется расчетом или принимается по справочной литературе).

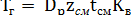

(10.2)

(10.2)

где Dp - расчетное число рабочих суток (дней) в году, Dp = 247(248); zсм — количество рабочих смен в сутки, 2-3; tсм - продолжительность смены, ч,

tcм = 8,2; Кв - коэффициент использования конвейера по времени,

Кв = 0,8 ... 0,9.

В том случае, когда уже сделан выбор количества конвейерных линий, можно по формуле (10.1), исходя из заданной производительности, определить фактический ритм работы конвейера. При расчете ритма работы конвейера следует учитывать продолжительность операций, связанных с остановкой конвейера, а также время, необходимое для перемещения форм с поста на пост.

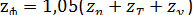

Количество форм-вагонеток (шт.) для конвейера периодического

действия:

(10.3)

(10.3)

где 1,05 - коэффициент запаса, учитывающий ремонт форм вагонеток; zn - число форм-вагонеток на постах конвейера, zn = 6 ... 15; zг - то же на тепловых агрегатах; zу — то же, на передаточных устройствах, zу = 2…. 4.

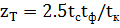

(10.4)

(10.4)

где tс — количество рабочих часов в сутки, ч, tc = zcмtсм; tф - средняя продолжительность пребывания формы в тепловом агрегате непрерывного действия, ч (определяется по графикам из справочной литературы).

tф = 7…18; tk - ритм работы конвейера, мин и зависит от сложности работы конвейера, цикла подачи форм в тепловой агрегат (10 ... 60 мин), продолжительности тепловлажностной обработки изделий (5 ... 15 ч) и т. п.

Таблица 10.1

Продолжительность ритма конвейерных и поточно-агрегатных технологических линий

| Формуемые изделия | Продолжительность цикла t(мин) при объеме бетонной смеси, м3 | ||

| До 1,5 | 1,5…3,5 | 3,5…5 | |

| Однослойные изделия несложной конфигурации | 10/8 | 16/12 | 25/23 |

| Однослойные изделия сложной формы, несколько изделий в одной форме | 13/10 | 22/20 | 36/30 |

| Многослойные или офактуренные изделия | 25/18 | 32/24 | 40/30 |

Примечание.В числителе – значения продолжительности цикла для поточно-агрегатной линии, а в знаменателе – для конвейерных линий.

Количество конвейерных линий непрерывного действия (шт.)

(10.5)

(10.5)

Где Пг – производительность, м3/год,

θк – скорость перемещения конвейера (формовочной ленты), м/ч,

θк = 10….30;

bп – ширина формовочной ленты конвейера, м;

hи – высота изделия, м;

kп – коэффициент, учитывающий потери на бортоснастку и т. п.,

kп – 0,9 …. 0,95

Виды и конструкция стендов. В зависимости от назначения стенды делят на универсальные и специальные. Универсальные стенды предназначаются для производства различного вида изделий, а

специальные – для изготовления однотипной продукции (шпал, балок и др.).

Стенды длиной, соответствующей наибольшему размеру конструкции, называют короткими, а рассчитанной на изготовление нескольких изделий – длинными. Длинные стенды проектируют с расстоянием между упорами 80-150 м. Натяжение на стендах осуществляют механическим и электротермическим способами.

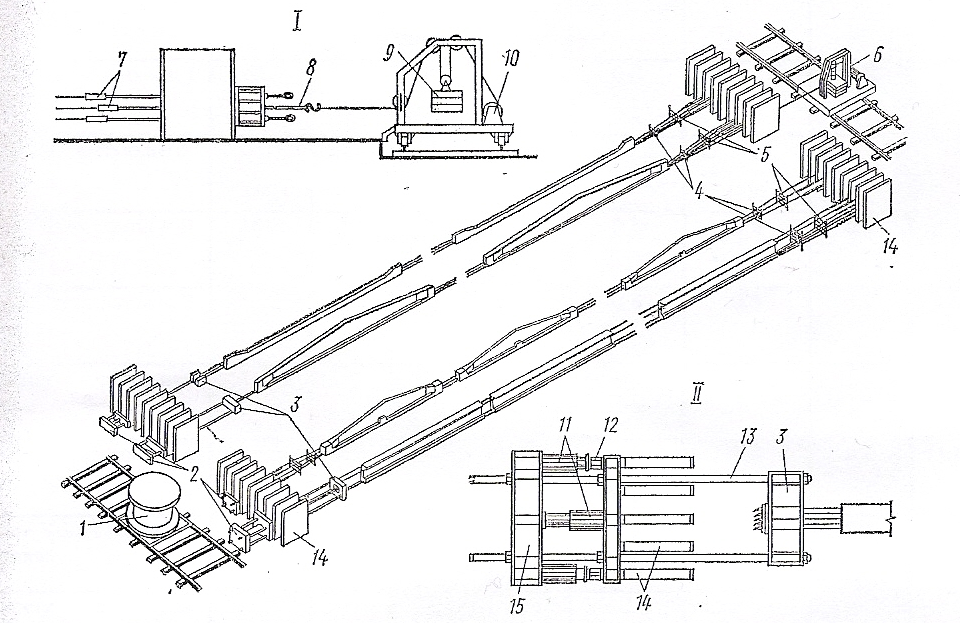

Рис.1. Стенд 6242 для производства конструкции промышленных зданий:

I – схема выравнивания усилий в канатах с грузовой станцией; II – натяжение канатов домкратами; 1 – бунты с канатом; 2 – натяжные устройства; 3 – захваты; 4, 5 – диафрагмы; 6 - грузовая станция; 7 – одиночные тяги; 8 – оголовок тяги для захвата грузовой станции; 9 – груз; 10 – лебедка; 11 – домкраты ДГЗ-300; 12 – вкладыши; 13 – тяга, 14 – упоры стенда; 15 – подвижная балка

Универсальный пакетный стенд СМ-535 (рис.1) конструкции «Гипростроммаша», эксплуатируемый на многих ранее построенных предприятиях, представляет собой бетонную площадку длинной 100000-150000 мм и шириной 4000-6000 мм, ограниченную двумя продольными стенками, на которой в зависимости от ширины формуемых изделий укладывают одну или несколько линий опалубки. По торцам стенда расположены упоры из стальных двутавровых балок, поверх которых смонтированы передвижные краны-укосины для перемещения проволочных пакетов. На упорах имеются тяги с захватами, предназначенные для удержания зажимов при натяжении проволочных пакетов. Для натяжения арматуры в головной части стенда на тележке смонтирован гидродомкрат с тяговым усилием 600 кН (60 Т), который может перемещаться поперек стенда. При натяжении арматуры домкрат опирается упорными штоками в наружную часть упоров. Параллельно стенду смонтирована установка для заготовки проволочных пакетов.

Укладку арматуры в формы на стендах производят в следующей последовательности. Тележки кранов-укосин перемещают к конвейерной линии заготовки пакетов. В их поворотные рычаги закрепляют зажимы, а проволоку по всей длине укладывают на крюки троса, соединяющего обе тележки кранов. В таком положении пакет транспортируют к опалубке. Здесь зажимы соединяют с тягами упоров, и гидродомкратом производят натяжение пакета.

Современный протяжной стенд типа 6242, предназначенный для производства предварительно напряженных конструкций промышленных зданий с канатной арматурой, приведен на рисунке 1. Раскладку и натяжение арматуры на стенде этой конструкции осуществляют путем набора необходимого количества арматурных элементов сматыванием с бунтов, закрепления их в концевом захвате и протаскивания всего пакета вдоль стенда с помощью тележки, перемещаемой лебедкой. После закрепления проволок в головном захвате их отрезают, а тележка с бунтами перемещается на следующую линию формования. Натяжение проволочной арматуры осуществляют гидродомкратом 6693А [с усилием – 25 кН (2,5Т)], а стержневой – гидродомкратом СМЖ-84 (6280СА) [С усилием – 1000 кН (100Т)].

Наряду с длинными стендами, используемыми, главным образом, для производства изделий с проволочной и прядевой арматурой, широкое распространение при изготовлении конструкций со стержневой арматурой получили короткие стенды. Наиболее характерной продукцией, изготавливаемой на таких стендах, являются конструкции промышленных цехов (балки, фермы, колонны и другие линейные изделия).

Стенды длиной на одно изделие по сравнению с длинными имеют ряд преимуществ: меньший расход материалов, а также сокращенные сроки строительства и освоения; меньшую продолжительность технологического процесса; возможность использования электротермического натяжения арматуры, позволяющего сократить затраты труда на заготовку и натяжение арматуры.

Короткие стенды проектируют обычно для изготовления одного или нескольких параллельно расположенных изделий. Несущие конструкции таких стендов выполняют из железобетона и металла.

Короткий стенд, предназначенный для одновременного изготовления восьми балок покрытий длиной 18 000 мм, представляет собой железобетонную низкую камеру, разделенную стенкой на два отсека шириной по 3250 мм. На стенках стенда уложены рельсы, по которым перемещается самоходный бетоноукладчик. В торцовых частях стенда предусмотрены площадки для расположения зажимных устройств. Металлическая опалубка с откидными бортами размещается на стенде в две нитки. Натяжное устройство состоит из неподвижных и подвижных траверс, выполненных из швеллеров, двух болтов хвостовых тяг и зажимов для стержней.

Арматурные стержни на стыковых сварочных машинах или другим способом соединяют в плети, укладывают краном в проектное положение и закрепляют в захватах натяжных устройств. Натяжение всех стержней балки производится одновременно гидравлическим домкратом.

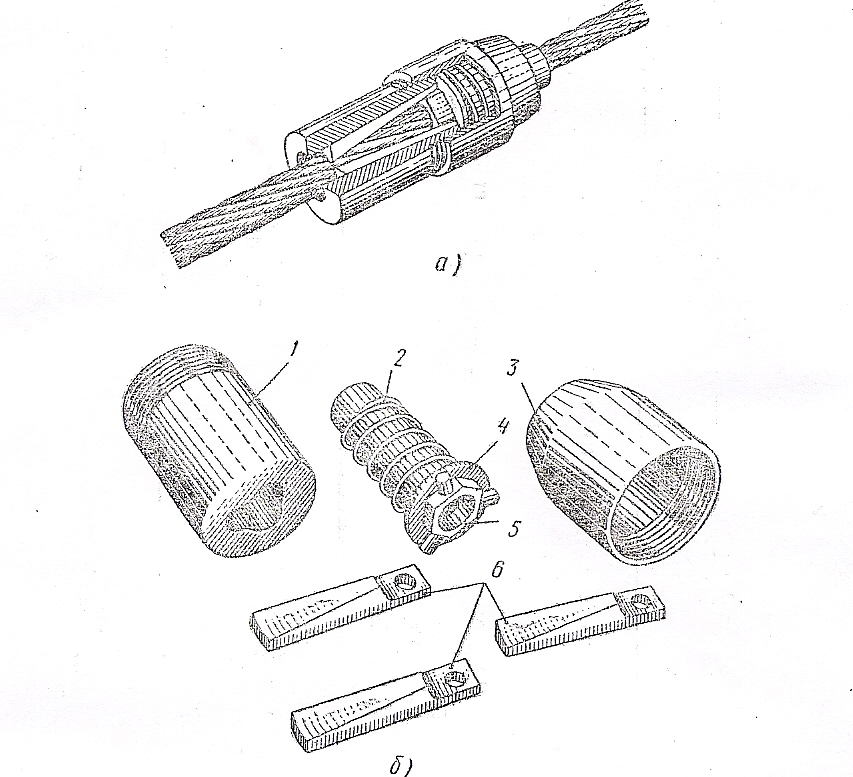

Рис.2. Полуавтоматический зажим:

а – в сборе, б – детали; 1 – корпус, 2 – пружина, 3 – хвостовик, 4 – шайба,

5 – толкатель, 6 - губки

В зависимости от вида натягиваемой арматуры, времени натяжения и технологии производства приняты различные конструктивные решения гидродомкратов. Для натяжения пучковой арматуры на затвердевший бетон применяют переносные гидродомкраты ДГП-63-315. Для натяжения стержневой арматуры на затвердевший бетон применяют гидродомкраты ДГС-31,5-200 и ДГС-63-315. Они одинаковы по конструкции и различаются габаритными размерами и массой.

Указанные домкраты можно применять также и при натяжении арматуры на упоры стендов или форм (с применением специальных переходников).

Гидродомкрат СМЖ-84 предназначен для натяжения стержневой арматуры на протяжных стендах.

Таблица 1

Дата добавления: 2015-08-21; просмотров: 2015;