Вибропрокатный конвейер

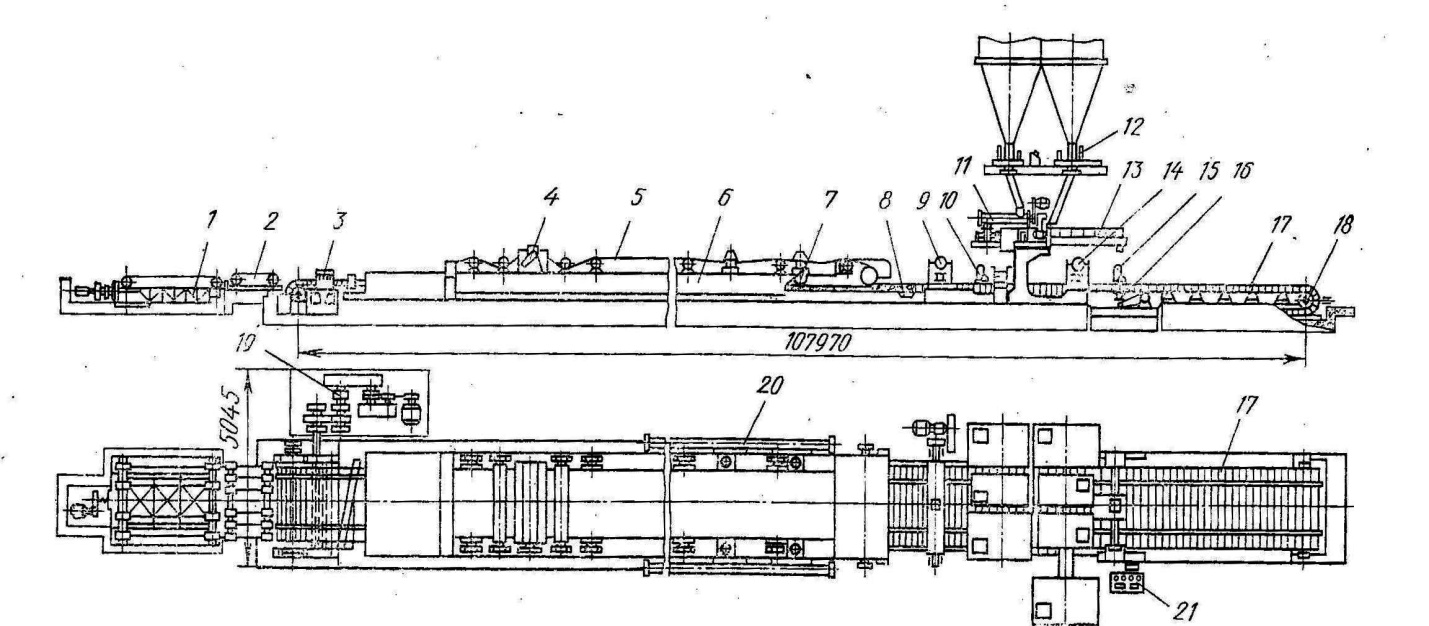

Рис. 4. Вибропрокатный конвейер БПС – 6М:

1 – кантователь, 2 – обгонный роликовый конвейер, 3 – установка для шпатлевки изделий, 4 – очистное устройство, 5 – прорезиненная лента, 6 – камера тепловой обработки, 7 – пригрузочные валки, 8 – трубопровод отвода конденсата; 9, 14 – заглаживающие виброустройства; 10, 15 – бетоноукладчики, 11 – одновальный бетоносмеситель, 12 – отделение дозирования, 13 – двухвальный бетоносмеситель, 16 – вибробалка, 17 – формующая лента, 18 – натяжная станция, 19 – привод формующей ленты, 20 – коллекторы подачи пара, 21 – пульт управления

Вибропрокатный конвейер БПС-6М (рис. 4) предназначен для изготовления крупноразмерных железобетонных панелей способом непрерывного вибропроката. На конвейере можно изготовлять также панели для внутренних стен, керамзитобетонные панели для наружных стен, панели для перекрытий и др. Особенность вибропрокатного способа - непрерывность процесса формования и твердения изделий на движущейся формующей ленте конвейера. В состав конвейерной линии входят располагающиеся над конвейером отделения дозирования 12 и приготовления бетонной смеси и находящиеся в конце конвейера, где выходят готовые изделия, кантователь 1 и обгонный роликовый конвейер 2. Арматурные каркасы изготовляют в специальных кондукторах, установленных рядом с конвейером, и подают на движущуюся ленту 17 краном.

Перед пуском в работу конвейера на рабочей поверхности формующей ленты 17, которая состоит из отдельных стальных звеньев, шарнирно прикрепленных к трем параллельно расположенным ветвям тяговых цепей, с помощью технологической оснастки оборудуют участки (карты), определяющие габаритные размеры подлежащих формованию железобетонных изделий.

При работе конвейера непрерывно движущаяся формующая лента в начале конвейера смазывается петролатумом, затем на нее укладываются арматурные каркасы, необходимые закладные детали, санитарно-техническое оборудование, электропроводка и другие элементы изделия.

Компоненты бетонной смеси из отделения дозирования 12 подают в двухвальный бетоносмеситель 13, из которого готовая бетонная смесь поступает на ленту 17 и равномерно распределяется на ней бетоноукладчиком 15, выполненным в виде плужка, совершающего возвратно-поступательные перемещения поперек конвейера. На этом же участке смесь уплотняется расположенной под лентой вибробалкой 16, на которой смонтированы три виброблока, обеспечивающие амплитуду колебаний формующей ленты 0,5 мм при частоте колебаний 4000 в минуту.

Сверху поверхность формуемых изделий, заглаживается виброустройством 14, состоящим из двух балок с закрепленными на них вибраторами. Балки совершают возвратно-поступательные перемещения поперек конвейера. Число двойных ходов каждой балки в минуту —94, ход одной балки — 20 мм, второй—10 мм.

При изготовлении керамзитобетонных изделий после укладки и уплотнения керамзитобетонной смеси бетоноукладчиком 15 и вибробалкой 16 на поверхность смеси наносят фактурный слой (30...40 мм) из обычной бетонной смеси, приготовленной в одновальном бетоносмесителе 11. Разравнивается этот слой бетоноукладчиком 10, а уплотняется и заглаживается виброустройством 9.

Отформованные изделия перемещаются вместе с формующей лентой 17 в камеру 6 тепловой обработки, в которую по коллекторам 20 подается пар. Чтобы предохранить поверхности изделий от непосредственного воздействия пара, их покрывают бесконечной прорезиненной лентой 5, перемещающейся с такой же скоростью, что и формующая лента. Нижняя ветвь прорезиненной ленты прижимается к изделиям пятью-шестью пригрузочными валками 7, расположенными на расстоянии 3...4 м один от другого. Для очистки поверхности прорезиненной ленты 5, соприкасающейся с поверхностью отформованных изделий, от остатков бетона на ее верхней ветви установлено очистное устройство 4, выполненное, в виде вращающегося вала с закрепленными на нем резиновыми полосами.

В конце конвейера БПС-6М изделия шпатлюют с помощью установки 3, после чего формующая лента огибает приводной барабан и отрывается от изделия, которое продолжает с той же скоростью перемещаться вперед, опираясь освободившимся концом, а затем и всей нижней поверхностью на ролики обгонного конвейера 2. Как только все изделие освободится от формующей ленты, включают привод обгонного конвейера, скорость которого превышает скорость формующей ленты, и изделие передается на кантователь 1, освобождая место для выходящего с конвейера следующего изделия. На кантователе изделие поворачивается в вертикальное положение и мостовым краном переносится на склад готовой продукции.

Всеми механизмами конвейера управляют с пульта 21. Скорость формующей ленты в зависимости от типа изготовляемых изделий колеблется в пределах от 10 до 60 м/ч, что диктуется необходимым временем для выполнения подготовительных работ, формования и тепловой обработки.

Нормы проектирования

Конвейерное производство

| Характеристика формуемых изделий | Максимальная продолжительность ритма работы линии, мин. при объеме бетона в одной формовке, м3 | |

| До 3,5 | От 3,5 до 5 | |

| 1. Изделия однослойные несложной конструкции 2. Изделия однослойные сложной конфигурации, несколько изделий в одной форме 3. Изделия многослойные, крупногабаритные сложного профиля |

Примечания: 1. При формовании изделий, характеристика которых значительно отличается (в сторону усложнения) от приведенных к таблице, продолжительность ритма может быть увеличена, против указанной в таблице, но не более, чем на 20%. 2. При распределении операций по постам, выборе оборудования, назначении количества постов и т. п., кроме учета регламентированных затрат времени (перерывов) добавляется резерв на неравномерность к продолжительности технологических операций, в среднем 15%. Общая продолжительность операций с резервами не должна превышать ритмы, приведенные в таблице.

Дата добавления: 2015-08-21; просмотров: 1343;