Технология очистки вагонов от остатков насыпных грузов на железнодорожном транспорте

Механизированной очисткой от остатков сыпучих грузов занимается грузополучатель, а следят за очисткой вагонов железнодорожники. Если вагоны не очищены или плохо очищены, то можно даже вернуть эти вагоны для очистки грузополучателям согласно Устава железных дорог.

Очистка вагонов от остатков производится в механизированных пунктах подготовки вагонов (МППВ), Обязательно надо подготовить вагон для погрузки очередного груза.

Процесс очистки вагонов является процессом выгрузки.

При выгрузке насыпных грузов в каждом вагоне:

• при использовании ковшово-элеваторной установки 1Р-2(С-492) инж. Ш.С. Хабибулина остаётся до 3,5 тс и более груза;

• при грейферном способе выгрузки груза остаётся до 6 тс груза;

• при выгрузке на повышенном пути самотёком остаётсядо 15 тс груза.

Рис. 5.21. Схема работы вибрационного способа очистки вагона:

1 - повышенный путь; 2 - полувагон; 3 - козловой кран КДКК-10: 4 - лебёдка; 5 - трос; 6 - вибратор; 7 - плита, 8 - обвязочный пояс полувагона

Существуют следующие механизированные способы очистки кузовов вагонов от остатков грузов:

• 1-й способ - вибрационный. Применяется накладной вибратор, навешиваемый по тросу на козловой кран КДКК-10, и повышенный путь (см.п.5.5, 3-ю технологию). Схематически работа вибратора показана на рис. 5.21.

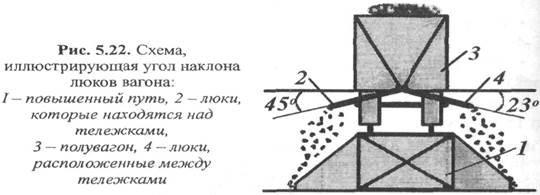

На повышенном пути выгрузка грузов производится самотёком. Над тележками остаются 80% всех остатков грузов, над хребтовыми балками и промежуточными креплениями - 20%. Это происходит потому, что восемь из всех четырнадцати нижних люков вагонов, находящихся над тележкой, открываются до 23°, а другие шесть, находящиеся между тележками - до 45° (рис. 5.22). Этот угол равен углу естественного откоса угля - ρ.

Для очистки кузовов вагонов от остатков грузов вибратор устанавливается на верхний обвязочный пояс вагона вначале над первой тележкой, а потом - над второй. Если и тогда остаются остатки груза, то вибратор устанавливается между тележками. В основном достаточны одна или две установки вибратора. Время установки вибратора и очистки вагона ~ 5 мин.

Рис. 5.22. Схема, иллюстрирующая угол наклона

люков вагона:

1 - повышенный путь, 2 - люки, которые находятся над

тележками, 3 - полувагон, 4 - люки, расположенные между тележками

• 2-й способ- использование вибратора продольного действия с массой 5,3 т конструкции Уральского отделения ВНИИЖТа (рис. 5.23).

Рис. 5.23. Вибратор продольного действия:

1 - полувагон, 2 - вибратор

Вибратор с помощью автопогрузчика или крана устанавливается в промежутке между сцепленными полувагонами и очищает одновременно их кузова без отцепки от состава. Корпус вибратора вклинивается между упорами-скользунами, опирающимися на элементы рамы каждого из вагонов. При этом способе не только очищаются вагоны от остатков груза, но и ускоряется процесс выгрузки.

Этим способом можно разгрузить не только полувагоны, но и универсальные крытые и специализированные вагоны. Время зачистки вагонов - 1-3 мин.

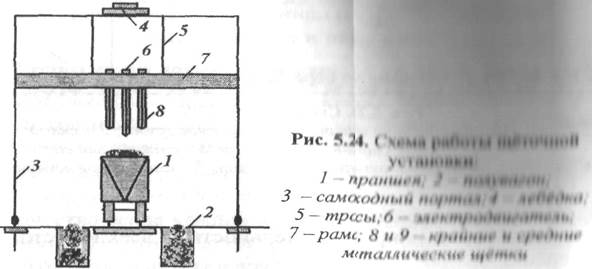

• 3-й способ - использование щёточного способа очистки вагонов конструкции ЛИИЖТа. Схематически работа этой установки показана на рис. 5.24.

Щётки прикреплены на вертикально расположенные валики, которые вращаются от электродвигателей, установленных на раме самоходного портала. Рама портала

Рис. 5.24. Схема работы щёточнойустановки:

1 - траншея; 2 – полувагон; 3 - самоходный портал; 4 - лебедка; 5 - тросы; 6 - электродвигатель; 7 - рама; 8 и 9 - крайние и средниеметаллические щётки

тросами навешана к рабочему барабану лебёдки, установленной на портале. Крайние щётки установки предназначены для очистки боковых сторон полувагона, а средняя щётка - для его днища. Время зачистки вагона - 5 мин.

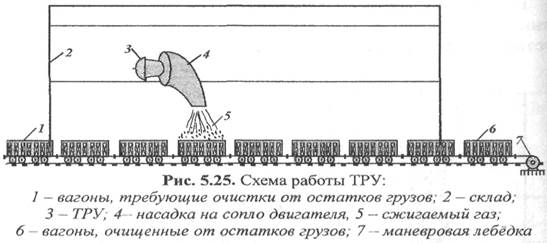

• 4-й способ - использование газодинамического способа или турбореактивной установки (ТРУ) конструкции НИИЖ-Та. При этом очистка вагонов производится в массовом порядке в закрытом помещении (сарае). Схематически этот способ показан на рис. 5.25.

Списанная с самолёта турбореактивная установка работает на дешёвом топливе (керосине). Сжигаемый газ по насадке, прикрепленной к соплу двигателя, со сверхзвуковой скоростью направляется на вагоны, требующие очистки от остатков грузов. Поэтому вагон полностью очищается от остатков груза за счёт воздействия на них большого напора и большой температуры сжигаемого газа, которая достигает до 400 - 700°С. Вагоны перемещаются со скоростью 4-5 км/ч.

Техническая гтгюшводитатьность ТРУ:

Птех = 200 - 250 тс/ч, т.е. 3 или 4 вагона в час.

Рис. 5.25. Схема работы ТРУ:

1 - вагоны, требующие, очистки от остатков грузов; 2 - склад;

3 - ТРУ; 4 - насадка на сопло двигателя, 5 - сжигаемый газ; 6 - вагоны, очищенные от остатков грузов; 7 - маневровая лебёдка

Преимущества:

• самая высокая производительность из всех известныхспособов;

• применяется при очистке вагонов как с нижними люками, так и глуходонных, поскольку остатки грузов вылетаютчерез борт вагонов.

Недостатки:

• большой шум, поэтому ТРУ надо устраивать вдалеке отжилых массивов;

• большое пылеобразование. Поэтому установка работает в закрытом помещении, и она подвергается увлажнениюдля осадки грязных остатков грузов;

• большие затраты на использование других ПРМ дляуборки склада от остатков насыпных грузов.

5.6. Примеры выбора наиболее производительной

и экономичной технологии и механизации погрузочно-разгрузочных работ с насыпными грузами

Выбор наиболее производительной и экономичной технологии механизации ПРР для насыпных грузов с использованием формул для выполнения курсовой работы студентами будет изучаться отдельно, на конкретных примерах в вычислительной среде MathCad.

Дата добавления: 2015-08-21; просмотров: 12154;