Автоматизация работы аппаратов газоочистки

Раздел 6

Синтез систем автоматического управления газоочистки, вентиляции и вспомогательных процессов

Лекция 1

Автоматизация работы аппаратов газоочистки

Газоочистка мокрого типа. Скруббер Вентури

Основным принципом работы газоочисток мокрого типа является захват улавливаемых частиц пыли жидкостью, которая уносит их из аппарата в виде шлама. Газоочистки мокрого типа имеют ряд преимуществ. Они отличаются простой конструкцией надёжны в эксплуатации, имеют сравнительно не высокую стоимость и меньшие габариты по сравнению с электрофильтрами и тканевыми фильтрами; обеспечивают очистку газов, имеющих высокую температуру и повышенную влажность; улавливают вместе со взвешенными частицами пары и газообразные компоненты.

Однако они имеют и существенные недостатки. При высоких коэффициентах очистки они требуют больших затрат энергии; получение продукта в виде шлама затрудняет и удорожает его дальнейшее использование; необходимость организации оборотного цикла водоснабжения значительно увеличивает стоимость системы и эксплуатационные затраты; образование отложений в трубопроводах и оборудовании; коррозионный износ оборудования и газопроводов при очистке газов, содержащих агрессивные компоненты.

В зависимости от способа диспергирования жидкости газоочистки мокрого типа делятся на три группы: форсуночные скрубберы, в которых диспергирование жидкости осуществляется с помощью форсунок за счёт энергии насоса; скрубберы Вентури, в которых дробление жидкости происходит за счёт турбулентного газового потока, и динамические газопромыватели с распылением жидкости с помощью вращающегося ротора.

Для очистки отходящих газов применяются в основном скрубберы Вентури. Скруббер Вентури включает трубу Вентури, инерционный пыле- и брызгоуловитель и центробежный каплеуловитель. Труба Вентури в свою очередь состоит из конфузора, горловины и диффузора. В конфузоре вследствие постепенного уменьшения сечения растёт скорость газового потока; в нём осуществляется также орошение газа жидкостью с помощью форсунок. В горловине газ приобретает наибольшую скорость. Под воздействием высокоскоростного турбулентного газового потока вода дробится на мельчайшие капли, которые интенсивно перемешиваются с частицами пыли, сталкиваются с ними и укрупняют их. С увеличением числа капель воды возрастает вероятность их столкновения с частицами пыли и эффективность процесса коагуляции. Чтобы мельчайшие капли воды не испарялись и тем самым не ухудшали коагуляцию, температура газов, поступающих в трубу Вентури, не должна превышать 250оС. При необходимости очистки газов с более высокой температурой без предварительного их охлаждения перед очисткой увеличивают расход воды на орошение.

В диффузоре газ теряет скорость, и происходит дальнейшая коагуляция пыли. Одновременно газ в трубе Вентури охлаждается, и из него поглощаются отдельные газообразные компоненты, которые хорошо растворяются в воде или другой жидкости, идущей на орошение. Скорость газов во входном сечении конфузора и выходном сечении диффузора составляют обычно 18-24 м/с. Скорость газов в горловине зависит от размеров частиц улавливаемой пыли и назначения трубы Вентури. При очистке технологических газов от мелкодисперсной пыли эта скорость составляет 90-200 м/с (рис.6.1).

газ

газ

Газ

Вода

Шлам

Шлам

Рис.6.1. Скруббер Вентури с каплеуловителем

Удельный расход воды в трубе Вентури для условий электросталеплавильного производства составляет обычно 0.9-1.0 л/м3.

Скрубберы Вентури работают с высокой эффективностью. Они улавливают до 96-98% всей высокодисперсной пыли в широком диапазоне её начальных концентраций в газе от 0.05 до 100 г/м3. Однако это требует больших энергетических затрат.

Поддержание нужной скорости и плотности орошения в пределах 0,5 – 1,5 дм3/м3 является довольно сложной задачей из-за нестабильности расхода и запылённости расхода и запылённости поступающего на очистку газа.

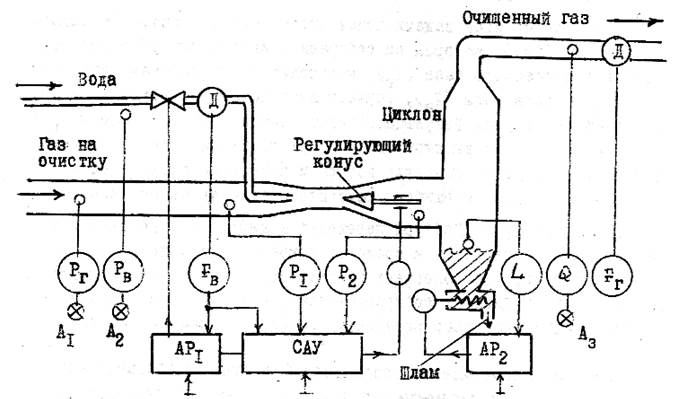

Для решения этой задачи используется система автоматического управления (САУ), которая по собираемой информации об изменении очищаемого газа (Рг), контролируемого перепада давления (ΔР) и расхода воды (Fв), осуществляет небольшое перемещение регулирующего конуса. Результаты такого воздействия анализируются и при необходимости вносятся коррективы по перемещению конуса и изменению расхода воды. Таким способом «проб и ошибок» находится оптимальное решение (рис.6.2).

Горловина трубы Вентури переходят в диффузор, где скорость потока газа уменьшается и происходит коагуляция капель воды с частицами, что облегчает их отделении в прямоточном циклоне (каплеуловителе). В донной части циклона собирается шлам, который с использованием системы автоматического регулирования (АР2) периодически удаляется.

Система автоматизации газоочистной установки обеспечивает контроль основных параметров и подачу аварийно 0 предупредительной сигнализации при выявлении аварийных ситуаций.

Рис. 6.2.Структура системы автоматизации скруббера Вентури: Рi, L, Fi, Q – системы автоматического контроля давления, уровня, расхода и качества пылеочистки; Д – измерительная диафрагма; АРi – система автоматического регулирования; САУ – система автоматического управления; Ο – электропривод; ⊕ - световая сигнализация

Рис. 6.2.Структура системы автоматизации скруббера Вентури: Рi, L, Fi, Q – системы автоматического контроля давления, уровня, расхода и качества пылеочистки; Д – измерительная диафрагма; АРi – система автоматического регулирования; САУ – система автоматического управления; Ο – электропривод; ⊕ - световая сигнализация

Рис. 6.3.Типовая схема автоматизации мокрой очистки газов: 1 – корпус трубы Вентури; 2 – форсунки; 3-регулируемая горловина

Рис. 6.3.Типовая схема автоматизации мокрой очистки газов: 1 – корпус трубы Вентури; 2 – форсунки; 3-регулируемая горловина

На рис. 6.3 приведена типовая схема автоматизации скруббера Вентури с регулируемой горловиной путём изменения её диаметра.

Проведённый анализ технологических особенностей мокрых пылеочистителей показал, что движение газового потока в трубе Вентури можно представить как движение газа через слой капель жидкости со скоростью, равной относительной скорости фаз. Из этого следует, что конечная концентрация пыли будет зависеть, во первых, от числа и размера капель, определяющих качество «фильтра», и, во-вторых, от количества газа, движущегося через «фильтр», т.е. от расхода газа.

Жидкость дробиться на капли в трубе Вентури дважды: на крупные – при истечении жидкости из форсунки и на более мелкие – под действием энергии газового потока. Конечный размер капель и их число определяются обоими процессами.

Средний диаметр капель после форсунки при распыливании определённой жидкости в газовый поток с малоизменяющимися свойствами зависит от геометрических размеров форсунки и давления жидкости. Так для обычных типов форсунок получено следующее уравнение:

, (6.1)

, (6.1)

где  - средний диаметр капель;

- средний диаметр капель;  - диаметр соплового отверстия;

- диаметр соплового отверстия;  - давление перед форсункой;

- давление перед форсункой;  - постоянный коэффициент.

- постоянный коэффициент.

Таким образом для стабилизации диаметра  - достаточно поддерживать давление

- достаточно поддерживать давление  постоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости

постоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости  через форсунку определяется в основном перепадом давления

через форсунку определяется в основном перепадом давления  на форсунке:

на форсунке:

, (6.2)

, (6.2)

где  - коэффициент расхода (изменяется незначительно);

- коэффициент расхода (изменяется незначительно);  ;

;  - давление газа в начале трубы, где установлен распылитель (мало изменяется);

- давление газа в начале трубы, где установлен распылитель (мало изменяется);  - плотность газа (мало изменяется ).

- плотность газа (мало изменяется ).

Дисперсность вторичного распыла – при контактировании капель жидкости после форсунки с газом – зависит в основном от скорости газового потока

, (6.3)

, (6.3)

где  - коэффициент скорости (мало изменяется);

- коэффициент скорости (мало изменяется);  - перепад давления в начале и в конце трубы Вентури;

- перепад давления в начале и в конце трубы Вентури;  ;

;  - давление в конце трубы;

- давление в конце трубы;  - плотность газа (мало изменяется).

- плотность газа (мало изменяется).

Из уравнения следует, что для постоянства скорости  достаточно стабилизировать перепад давления на трубе Вентури. Регулирующее воздействие при этом вносится изменением поперечного сечения горловины трубы.

достаточно стабилизировать перепад давления на трубе Вентури. Регулирующее воздействие при этом вносится изменением поперечного сечения горловины трубы.

Перепад давления на трубе является движущей силой процесса перемещения газа, поэтому его стабилизация обеспечивает не только качественную дисперсность распыла, но и постоянство расхода газа – второго режимного параметра процесса очистки, определяющего показатель эффективности.

При критическом перепаде давления устройство защиты включает резервный пылеочиститель и отключает рабочий. Контролю в данном процессе подлежат расходы жидкости и газа.

Дата добавления: 2015-08-21; просмотров: 16141;