Расчет бурильных колонн

В процессе эксплуатации бурильные колонны испытывают различные по характеру и величине нагрузки. Согласно принятой методике, бурильные колонны рассчитывают на прочность от действия собственного веса, передаваемого крутящего момента и изгиба, вызванного потерей устойчивости в результате вращения. Нагрузки, возникающие в процессе ликвидации прихватов, разгона и торможения бурильной колонны при спуско-подъемных операциях, а также в результате трения о стенки скважины и вибраций, создаваемых долотом и забойным двигателем, учитываются при выборе необходимого запаса прочности.

Расчетные нагрузки зависят от конструкции бурильной колонны, способов и режимов бурения, поэтому они определяются после предварительного выбора режима бурения и типоразмеров утяжеленных и бурильных труб.

Диаметр УБТ выбирают в зависимости от диаметра долота и ожидаемых условий бурения (табл. 2.1). При роторном бурении используют УБТ, диаметр которых составляет 0,65—0,85 диаметра долота. Предпочтительны УБТ возможно большего диаметра. При бурении забойными двигателями диаметр УБТ обычно принимают равным диаметру используемого забойного двигателя.

Длина УБТ определяется из условий:

для роторного бурения

l0=1,25РД/q; (2.1)

для бурения забойными двигателями

l0= (1,25Рд - G3д)/q, , (2.2)

где l0 - длина УБТ, м; Рд— осевая нагрузка на долото, Н; q — вес 1 м УБТ, Н; Gзд — вес забойного двигателя, Н.

Таблица 2.1

Рекомендуемые диаметры утяжеленных бурильных труб

| Диаметр долота, мм | Диаметр УБТ, мм | |

| при нормальных условиях бурения | при осложненных условиях бурения | |

| 139,7 - 146,0 | ||

| 149,2 - 158,7 | 121 (133) | |

| 165,1 - 171,4 | 133 (146) | |

| 187,3 - 200,0 | ||

| 212,4 - 228,6 | ||

| 244,5 - 250,8 | ||

| 269,9 | ||

| 295,3 | ||

| 320,0 | ||

| 349,2 | ||

| 374,6 и более |

Диаметр бурильных труб выбирают в зависимости от диаметра ранее спущенной обсадной колонны и способов бурения (табл. 2.2).

Таблица 2.2

Рекомендуемые диаметры бурильных труб

| Диаметр обсадных труб, мм | Диаметр бурильных труб, мм | |

| при роторном бурении | при турбинном бурении | |

| 140; 146 | ||

| 140; 146 | ||

| - | 140; 146 | |

| - | 140; 146 | |

| 406 и более | - |

Напряжения от собственного веса в сечении трубы, отстоящем на расстоянии х от нижнего конца бурильной колонны:

σ = Gx/F = KFxγ/F = Kxγ, (2.3)

где Gx — вес бурильной колонны длиной х; F—площадь кольцевого сечения гладкой части бурильной трубы; х — длина колонны бурильных труб; γ — удельный вес материала труб; К — коэффициент, учитывающий вес бурильных замков и утолщенных концов трубы.

Из выражения (2.3) следует, что напряжения от собственного веса не зависят от диаметра и толщины стенки труб и возрастают с увеличением длины колонны. При длине х, когда величина Кхγ достигает временного сопротивления материала σв, колонна бурильных труб разрушится от собственного веса.

Критической длиной LK называется длина, при которой колонна труб разрушается от собственного веса. На основании выражения (2.3) имеем

Lк = σв/Кγ. (2.4)

Предельной длиной Lпр называется длина, при которой напряжение от собственного веса бурильной колонны достигает предела текучести σт:

Lпр = σт/Кγ (2.5)

Как видно, предельная глубина спуска не зависит от диаметра и толщины стенки и возрастает с увеличением предела текучести материала бурильных труб. С уменьшением диаметра и толщины стенки труб снижается вес бурильной колонны, что благоприятно влияет на работу подъемного механизма. Гидравлические сопротивления, возникающие при прокачке промывочного раствора, обратно пропорциональны диаметру проходного отверстия труб в пятой степени. Поэтому применение тонкостенных труб способствует снижению давления буровых насосов, необходимого для прокачки промывочной жидкости.

Согласно отраслевой методике расчета бурильных колонн на прочность, бурильная колонна, предназначенная для бурения с использованием забойных двигателей, рассчитывается на статическую прочность от действия собственного веса. Крутящий момент, создаваемый при работе долота, сравнительно мал и в расчете бурильной колонны на прочность не учитывается. При статическом растяжении опасными являются сечения в гладкой части бурильной трубы. Концевые участки бурильных труб вследствие их высадки имеют большее сечение и поэтому менее опасны.

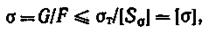

На статическую прочность бурильную колонну рассчитывают, исходя из условия

(2.6)

(2.6)

где σ — напряжение растяжения; G — расчетная нагрузка; F — площадь поперечного сечения гладкой части бурильной трубы; σт — предел текучести материала; [Sσ] —допускаемый запас прочности на растяжение.

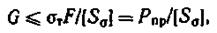

В практических расчетах удобнее пользоваться условием прочности по предельным нагрузкам. Из формулы (2.6) имеем

(2.7)

(2.7)

где Рпр — предельная нагрузка, при которой напряжение в гладкой части бурильной трубы достигает предела текучести σт.

Значения предельных нагрузок в зависимости от типа, диаметра, толщины стенки и группы прочности бурильной трубы приводятся в справочных материалах по расчету бурильных труб [40, 42].

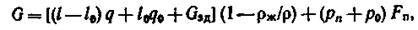

Расчетная нагрузка определяется по формуле

(2.8)

(2.8)

где l и l0 — длина бурильной колонны и УБТ, м; q и q0 — вес 1 м бурильной трубы и УБТ, Н; Gзд — вес забойного двигателя, Н; ρж и ρ — плотность промывочной жидкости и материала труб, кг/м3; pn и p0 — перепад давлений соответственно в забойном двигателе и долоте, Па; Fn — площадь проходного канала трубы, м2.

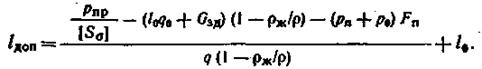

Допускаемую глубину спуска бурильных труб можно вычислить, пользуясь выражениями (V.7) и (V.8):

(2.9)

(2.9)

Необходимую группу прочности материала труб можно также определять при заданных длине бурильной колонны, диаметре и толщине стенки труб исходя из формул (V.6) и (V.8):

(2.10)

(2.10)

В расчетах по рассматриваемой методике допускаемый запас прочности имеет регламентированное отраслевыми нормами значение. Если не учитывать облегчения бурильной колонны в промывочной жидкости, то допускаемый запас прочности принимается равным 1,3. При этом предполагается, что выталкивающая сила по своему значению равнозначна обратному действию всех других сил, неучитываемых при расчете действующих на бурильную колонну нагрузок.

Если допускаемая глубина спуска выбранных труб недостаточна для бурения на заданную глубину (lдоп + l0<L), то используются многосекционные либо многоразмерные бурильные колонны.

Многосекционные колонны состоят из бурильных труб одинакового диаметра, различающихся по предельной нагрузке из-за разной толщины стенки либо группы прочности. В этом случае длину наращиваемой секции определяют, исходя из формул 2.7 и 2.8. Так, например, для двухсекционной колонны длина второй (верхней) секции составляет

(2.11)

(2.11)

где Рпр1 и Рпр2 — предельные нагрузки бурильных труб первой и второй секций; q2 — вес 1 м трубы второй секции, Н.

Общая длина колонны L = Lдоп +l2 +l0.

Многоразмерные колонны состоят из бурильных труб разных диаметров. Диаметр бурильных труб возрастает от нижних секций к верхним. Длина каждой последующей секции определяется по формуле

(2.12)

(2.12)

где Рпр m — предельная нагрузка бурильных труб m-й секции;

Pпр(m-1) — предельная нагрузка бурильных труб (т—1)-й секции; qm — вес 1 м труб m-й секции; Fк' — разность площадей проходных каналов труб m-й и (т—1)-й секций.

Для удобства эксплуатации число секций бурильной колонны должны быть минимальным (одна — три).

При роторном бурении бурильная колонна испытывает одновременно растяжение от собственного веса, кручение от вращения бурильной колонны и долота; продольный изгиб, возникающий в результате потери устойчивости. Вращение изогнутой колонны вокруг собственной оси вызывает знакопеременные напряжения, приводящие к усталостным разрушениям труб. Опыт показывает, что большинство поломок происходит в резьбовой части трубы вследствие концентрации напряжений в резьбе. В соответствии с условиями нагружения бурильные колонны для роторного бурения рассчитываются на статическую прочность и сопротивление усталости.

Наибольшие напряжения от собственного веса и передаваемого крутящего момента испытывают верхние сечения бурильной колонны. Согласно теории наибольших касательных напряжений (третьей теории прочности), условие прочности при совместном растяжении и кручении выражается формулой

, (2.13)

, (2.13)

где σ — напряжение растяжения; τ — касательное напряжение.

Растягивающее напряжение от собственного веса бурильной колонны без учета потери веса в промывочной жидкости

σ = [(l - l0)q+ql0]/F. (2.14)

При бурении гидромониторными долотами учитывают растягивающую нагрузку от перепада давления в долоте.

Касательные напряжения определяются по формуле

τ = Мк/Wк,

где Мк — крутящий момент; Wк — полярный момент сопротивления гладкой части трубы.

Крутящий момент принято определять по мощности, необходимой для вращения бурильной колонны и долота и разрушения забоя скважины:

Мк = (Nх.в + Nд)/ω, (2.15)

где Nх.в и Nд— мощность соответственно на холостое вращение бурильной колонны и на вращение долота и разрушение забоя; ω — угловая скорость долота.

Мощность (в кВт), необходимая для холостого вращения бурильной колонны, определяется по формуле В. С. Федорова [40]:

Nxв, = cρжgd2ln1,7, (2.16)

где ρж — плотность промывочной жидкости, кг/м3; g — ускорение свободного падения, м/с2; d — наружный диаметр бурильной колонны, м; l — длина бурильной колонны, м; n — частота вращения, об/мин; с — коэффициент, зависящий от искривления скважины: для вертикальных скважин с = 1,7 · 10-9, направленно-искривленных при угле искривления 6—9° с = 30,8 · 10-9, при угле искривления 26—35° с = (47,5 ÷ 52,2)10-9.

Мощность, необходимая для вращения долота и разрушения породы, определяется по опытным данным (табл. 2.3) либо по эмпирическим формулам [6, 42].

При роторном бурении запас статической прочности бурильной колонны без учета ее облегчения в жидкости должен быть не менее 1,4.

Таблица 2.3

Мощность (в кВт), затрачиваемая на вращение долот и разрушение породы

| Диаметр долота, мм | Осевая нагрузка на долото, кН | Частота вращения ротора, об/мин | ||||||

| - | - | - | - | |||||

| 90 - 100 | - | - | - | |||||

| 120 - 140 | - | - | - | - | ||||

| - | - | |||||||

| - | - | - | - | - | ||||

| - | - | - | - | - | ||||

| - | - | - | - | - | - | |||

| 140 - 160 | - | - | - | - | ||||

| - | - | - | - | - | - | |||

| - | - | - | - | - | - | |||

| - | - | - | - | - | ||||

| 70 - 80 | - | - | - | - | ||||

| - | - | - | - | - | - |

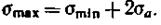

Расчет на сопротивление усталости является основным, так как большинство поломок бурильных труб, наблюдаемых при роторном бурении, происходит в результате усталостных повреждений. При расчете на сопротивление усталости учитываются напряжения от собственного веса и изгиба бурильной колонны. Напряжения σmln от собственного веса остаются постоянными и суммируются с переменными напряжениями σa от изгибающего момента

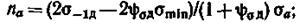

Запасы прочности по амплитуде па и по максимальным напряжениям nтах при рассматриваемых условиях нагружения определяются по формулам [33]:

(2.17)

(2.17)

(2.18)

(2.18)

где σ-1д — предел выносливости бурильной трубы при симметричном изгибе; ψσд — коэффициент чувствительности материала труб к асимметрии цикла с учетом эффективного коэффициента концентрации напряжений Kσд в резьбовой части трубы.

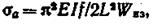

Амплитуда напряжения, возникающая в резьбе бурильных труб в результате изгиба, определяется по формуле [40]:

(2.19)

(2.19)

где Е — модуль упругости материала труб, Па; I — осевой момент инерции сечения труб, м4; f — стрела прогиба бурильной колонны, м; L — длина полуволны изогнутой бурильной колонны, м; WИ3 — осевой момент сопротивления сечения в основной плоскости резьбы, м3.

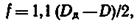

Стрела прогиба

где DД — диаметр долота; D — диаметр бурильной трубы.

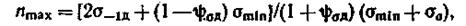

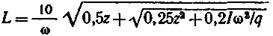

Длина полуволны изогнутой бурильной колонны определяется по формуле Г. М. Саркисова [40].

(2.20)

(2.20)

где ω – угловая скорость бурильной колонны; z – координата рассматриваемого сечения, отсчитываемая от плоскости раздела сжатой и растянутой частей бурильной колонны, м; q – вес 1 см трубы, даН; I – осевой момент инерции сечения труб, см4:

.

.

(D и d – наружный и внутренний диаметры трубы).

В табл. 2.4 приведены значения предела выносливости бурильных труб по данным натурных испытаний. При отсутствии опытных значений пределы выносливости труб определяют по расчетно-экспериментальным данным.

Таблица 2.4

Пределы выносливости бурильных труб по данным натурных испытаний [36]

| Тип бурильной трубы и резьбы | Диаметр трубы, мм | Материал труб | Предел текучести, МПа | Предел усталости, МПа | Коэффициент концентрации напряжений | |

| Марка стали | Группа прочности | |||||

| Резьба труб по ГОСТ 631—75 | 36Г2С | 7,8 | ||||

| Д | 3,5 | |||||

| 36Г2С | 6,5 | |||||

| 38ХНМ | 4,4 | |||||

| Л | - | |||||

| 35ХГ2СВ | - | |||||

| Трубы ТБПВ | К | - | ||||

| Д | - | |||||

| Гладкая часть трубы | 36Г2С | 3,4 | ||||

| Д | 2,6 | |||||

| Трубы с блокирующими поясками | 36Г2С | 5,2 | ||||

| 3672С | 5,2 | |||||

| Трубы легкосплавные | Д16-Т | 5,4 |

Сопротивление усталости резьбовых соединений считается обеспеченным, если запасы прочности составляют: nа= 2,5÷4 и nmax = 1,25÷2,5 [33].

Дата добавления: 2015-06-27; просмотров: 5350;