Забойные двигатели

1.4.1 История развития

В процессе бурения скважины долото приводится во вращение либо ротором, либо забойными двигателями, расположенными непосредственно в нижней части бурильной колонны над долотом. Для этих целей применяют гидравлические и электрические двигатели.

Существуют гидравлические двигатели двух типов: гидравлические многоступенчатые турбины, называемые турбобурами, и гидравлические двигатели объемного действия. Электрические забойные двигатели - электробуры - состоят из маслонаполненного электрического двигателя трехфазного переменного тока, соединенного со шпинделем, на котором укреплено долото.

Идея использования забойного двигателя для бурения скважин родилась еще в конце прошлого века, однако впервые турбобур был применен для бурения скважин советским инженером М. А. Капелюшниковым в 1923 г. Этот турбобур был с одноступенчатой осевой турбиной, развивающий частоту вращения 2000 - 2500 об/мин. Для снижения ее до 50 - 200 об/мин турбина была соединена с планетарным редуктором, но в то время не удалось решить проблему надежности и достаточной долговечности этой конструкции и работы были прекращены.

Несколько позднее в США (штат Калифорния) инженером Шарпенбергом были проведены испытания высокооборотного многоступенчатого турбобура с редуктором, однако эта конструкция также успеха не имела.

Спустя 10 лет инженерами П. П. Шумиловым, Э. И. Тагиевым, М. Т. Гусманом и Р. А. Иоаннесяном был создан многоступенчатый турбобур сначала с шарикоподшипниковой опорой, а потом с резинометаллической. Широкое внедрение этого турбобура началось в 1946 г. Турбинное бурение получило широкое распространение в СССР. Однако высокая частота вращения вала турбобура приводит к быстрому износу шарошечных долот и небольшим проходкам на долото при сравнительно высокой скорости механического бурения.

В 60-х годах по ВНИИБТ инженерами М. Т. Гусманом, Ф. Д. Балденко и А. М. Колчиным были начаты работы по созданию забойного винтового объемного гидравлического двигателя, вращающего долото с частотой 50 - 200 об/мин. Первые двигатели были испытаны в 1967 - 1969 гг. В настоящее время создано несколько их конструкций, работающих достаточно надежно.

Первый электробур был создан в Советском Союзе в 1938 - 1940 г. инженерами Н. Г. Григоряном, А. Л. Ильским, А. А. Богдановым, Н. В. Александровым и А. П. Островским. Этим электробуром была пробурена на промысле «Азизбеков-нефть» (Баку) скважина глубиной 1468 м. В настоящее время электробуры успешно применяют для бурения наклонно направленных скважин в сложных геологических условиях.

1.4.2 Турбобуры

Турбобур представляет собой забойный гидравлический двигатель с многоступенчатой турбиной. Гидравлическая энергия потока бурового раствора приводит во вращение вал, соединенный с валом шпинделя и долотом. Для различных условий бурения отечественная промышленность выпускает турбобуры, различающиеся по диаметру, числу секций, расположению и конструкции опор и устройству турбинных аппаратов. Унифицированная секция турбобура, применяемая для одно- и многосекционных турбобуров, не имеет осевой опоры, а осевые нагрузки воспринимаются опорой, расположенный в шпиндельной секции.

Унифицированная турбинная секция турбобура ЗТСШ-195 (рис. 1.6) состоит из переводника 1, свинченного на конусной резьбе с корпусом 8, в котором находятся пакеты статоров гидротормоза 7 и турбины 10, сжимаемые регулировочными кольцами 11 и фиксируемые нижним переводником 12. Этот переводник снабжен ниппелем с конусной замковой резьбой, к которой присоединяется вторая секция турбобура или шпиндельная секция, а при транспортировке навинчивается колпак.

Унифицированная турбинная секция турбобура ЗТСШ-195 (рис. 1.6) состоит из переводника 1, свинченного на конусной резьбе с корпусом 8, в котором находятся пакеты статоров гидротормоза 7 и турбины 10, сжимаемые регулировочными кольцами 11 и фиксируемые нижним переводником 12. Этот переводник снабжен ниппелем с конусной замковой резьбой, к которой присоединяется вторая секция турбобура или шпиндельная секция, а при транспортировке навинчивается колпак.

Вращающаяся группа деталей: регулировочное кольцо 3 втулки уплотнения 4 и распорная 5, радиальные опоры средняя и верхняя 6 и пакеты роторов гидротормоза 7 и турбины 10, закрепленные на валу секции 9 стяжной полумуфтой 2.

Вращающаяся группа деталей: регулировочное кольцо 3 втулки уплотнения 4 и распорная 5, радиальные опоры средняя и верхняя 6 и пакеты роторов гидротормоза 7 и турбины 10, закрепленные на валу секции 9 стяжной полумуфтой 2.

В многосекционных турбобурах валы секций соединяются с помощью конусных или шлицевых муфт на резьбах с небольшим углом конусности.

Турбина состоит из большого числа ступеней (до 370). Каждая ступень (рис. 1.7) состоит из статора с наружным 2 и внутренним 3 ободами, между которыми размещены лопатки 4 и ротора, обод 1 которого снабжен лопатками 5. Лопатки статора и ротора расположены под углом друг к другу, вследствие чего поток жидкости, поступающий под углом из каналов статора на лопатки ротора, меняет свое направление и давит на них. В результате этого создаются силы, стремящиеся повернуть закрепленный на валу ротор в одну сторону, а закрепленный в корпусе статор - в другую.

Далее поток раствора из каналов ротора вновь поступает на лопатки статора второй ниже расположенной ступени, на лопатки ее ротора, где вновь изменяется направление потока раствоpa. На роторе второй ступени также возникает крутящий момент. В результате раствор под действием энергии давления, создаваемой буровым насосом, расположенным на поверхности, проходит все ступени турбобура. В многоступенчатой турбине раствор движется вдоль ее оси. Активный крутящий момент, создаваемый каждым ротором, суммируется на валу, а реактивный (равный по величине и противоположный по направлению), создаваемый на лопатках статора, суммируется на корпусе турбобура.

Реактивный момент через корпус турбобура передается соединенной с ним бурильной колонне, а активный - долоту. На создание крутящего момента перепад давления, срабатываемый в турбобуре, составляет от 3 до 7 МПа, а иногда и более. Это является большим недостатком турбобура, поглощающего значительную часть энергии, создаваемую насосом и затрачивающего ее на вращение долота, а не на очистку и эффективное разрушение забоя скважины, что практически исключает возможность применения гидромониторных долот.

По устройству турбин, требующих различного расхода жидкости, турбобуры подразделяются на: низколитражные, высоконапорные, имеющие максимальную мощность, большую частоту вращения и значительный вращающий момент; среднелитражные, развивающие максимальный вращающий момент, среднюю частоту вращения при высоком расходе жидкости; высоколитражные, имеющие максимальное отношение вращающего момента к частоте вращения М/п, относительно низкую частоту вращения и повышенный расход жидкости.

По числу секций турбобуры подразделяются на односекционные, в которых турбина и опорная пята расположены в одном корпусе, и многосекционные, состоящие из нескольких турбинных секций и шпинделя с осевой опорой.

Унифицированная шпиндельная секция (рис. 1.8) представляет собой самостоятельную сборку, которую можно использовать с одно- и многосекционным турбобуром. Шпиндельная секция выполняется в двух модификациях: на упорном подшипнике качения (рис. 1.8, а) и на резинометаллической опоре скольжения (рис. 1.8, б).

Все основные детали шпиндельных секций - взаимозаменяемые, что упрощает ремонт и обслуживание. Вал 3 шпинделя в нижней части имеет ниппельную часть с резьбой для присоединения переводника 9 долота. Верхний конец вала 3 снабжен конической резьбой, на которую навинчивается полумуфта 1, стягивающая регулировочные кольца 4, втулку радиальной нижней опоры 5 и внутренние кольца упорно-радиального подшипника 7 (рис. 1.8, а) или диски резинометаллической пяты 7.

К недостаткам забойных гидравлических двигателей относится также потребление значительно большего количества жидкости, чем требуется для работы долота. Более 50 лет тому назад П. П. Шумиловым было доказано, что оптимальный процесс бурения осуществляется тогда, когда на забой подается 2/3 мощности, развиваемой буровыми насосами, но эта мощность должна расходоваться долотом на разрушение породы. На привод долота и на гидравлические потери при транспортировке жидкости к забою должно расходоваться не более 1/3 мощности, развиваемой насосами на поверхности. Условия бурения скважин многообразны и единых рекомендаций быть не может, но совершенно ясно, что в каждом случае должно быть дано экономическое обоснование выбора того или иного оборудования для бурения.

К недостаткам забойных гидравлических двигателей относится также потребление значительно большего количества жидкости, чем требуется для работы долота. Более 50 лет тому назад П. П. Шумиловым было доказано, что оптимальный процесс бурения осуществляется тогда, когда на забой подается 2/3 мощности, развиваемой буровыми насосами, но эта мощность должна расходоваться долотом на разрушение породы. На привод долота и на гидравлические потери при транспортировке жидкости к забою должно расходоваться не более 1/3 мощности, развиваемой насосами на поверхности. Условия бурения скважин многообразны и единых рекомендаций быть не может, но совершенно ясно, что в каждом случае должно быть дано экономическое обоснование выбора того или иного оборудования для бурения.

1.4.3 Турбодолото

Турбодолото (рис. 1.9) - турбинный забойный двигатель, служащий для вращения колонковой головки для бурения скважин с отбором образцов породы (кернов). Оно представляет собой одно- или двухсекционный турбобур, с резинометаллической осевой опорой и пустотелым валом. Вал турбодолота имеет полость, внутри которой расположена колонковая труба - грунтоноска для приема выбуренного керна. В верхней части корпуса турбодолота помещена опора грунтоноски, имеющая конусное посадочное гнездо. Грунтоноска снабжена головкой с конусной поверхностью, на которую она садится. Благодаря этому при вращении вала турбодолота с бурильной головкой керноприемная труба не вращается.

Грунтоноска закрывает отверстие в валу, благодаря чему жидкость не проходит через него, а поступает в турбину турбодолота. Так как давление раствора в верхней части турбины больше чем в нижней, то под действием этого перепада колонковая труба прижимается к опоре, что препятствует утечке жидкости через зазор между колонковой трубой и отверстием вала. Это могло бы приводить к разрушению выбуренного керна. В остальном, конструкция турбодолота аналогична турбобуру.

В турбодолотах типа КТДС-4 (рис. 1.9) осевая опора расположена в нижней части. Эти турбодолота выпускают с наружным диаметром корпуса 172 и 195 мм, первый - для бурильных головок диаметром 190, а второй - для 214-мм головок.

В турбодолотах типа КТДС-4 (рис. 1.9) осевая опора расположена в нижней части. Эти турбодолота выпускают с наружным диаметром корпуса 172 и 195 мм, первый - для бурильных головок диаметром 190, а второй - для 214-мм головок.

Техническая характеристика колонковых турбодолот КТД-4

| Шифр турбодолота | 172190/48 | 195-214/60 |

| Длина L±2,5, м | 9,2 | 10,1 |

| Наружный диаметр, мм | ||

| Длина грунтоноски, м: | ||

| наибольшая | 8,58 | 9,61 |

| наименьшая | 8,43 | 9,46 |

| Длина керноприемной части, м | 4,01 | 4,9 |

| Диаметр керна, мм | ||

| Число ступеней | ||

| Частота вращения вала, об/мин | ||

| Вращающий момент, кН м | 1,67 | 1,42 |

| Перепад давления в турбине. МПа | 7,9 | 6,8 |

| Масса, т | 1,133 | 1,61 |

Все турбины турбодолот имеют номинальный расход бурового раствора 0,028 м3/с при плотности ρ = 1200 кг/м3.

1.4.4 Турбобуры для забуривания наклонных скважин

Для забуривания наклонных стволов скважин турбобур с долотом должен быть поставлен в скважине под углом к вертикали. Чтобы этот угол был большим, турбобур должен быть возможно меньшей длины. Для этих целей применяют укороченные турбобуры-отклонители с числом ступеней 52 - 109. По конструкции они аналогичны унифицированным турбобурам и состоят из турбинной и шпиндельной секций с той разницей, что шпиндельная секция соединяется с турбинной переводником, имеющим перекос осей 1º30'. Это позволяет набирать кривизну ствола скважины. Вал турбины соединяется с валом шпинделя шарнирной муфтой, компенсирующей эксцентриситет. Корпус турбины через переводник соединяется с бурильной колонной.

1.4.5 Реактивно-турбинные агрегаты

Для бурения верхних интервалов скважин диаметром 0,394 - 1,02 м применяют реактивно-турбинные агрегаты, у которых два турбобура смонтированы параллельно и жестко соединены между собой.

Для бурения скважин в горнорудной промышленности используют реактивно-турбинные агрегаты с тремя и четырьмя турбобурами, соединенными параллельно. Такими агрегатами бурят скважины диаметром от 1,26 до 5 м.

На рис. 1.10 показан реактивно-турбинный агрегат для бурения скважин диаметром 1,02 м. Этот агрегат имеет: переводник 1, соединяющий его с бурильной колонной, траверсу 2, скрепляющую верхние части агрегата и подводящую жидкость к двум турбобурам, турбобуры 3, соединенные в средней части полухомутами 4, грузы 5,6 и 7, плиту 8, две разрезные втулки 9, кольца 10, нижнюю плиту 11 и стяжки 12. К валам турбобуров присоединены долота.

На рис. 1.10 показан реактивно-турбинный агрегат для бурения скважин диаметром 1,02 м. Этот агрегат имеет: переводник 1, соединяющий его с бурильной колонной, траверсу 2, скрепляющую верхние части агрегата и подводящую жидкость к двум турбобурам, турбобуры 3, соединенные в средней части полухомутами 4, грузы 5,6 и 7, плиту 8, две разрезные втулки 9, кольца 10, нижнюю плиту 11 и стяжки 12. К валам турбобуров присоединены долота.

При бурении агрегат вращается бурильной колонной вокруг ее оси, а долота совершают как бы планетарное вращение вокруг осей турбобуров и оси скважины, разрушая ее забой. Нагрузка на забой создается грузами 5, 6 и 7. Разбуренная порода выносится циркулирующим потоком бурового раствора, подаваемого в скважину насосами.

Для бурения скважин с помощью РТБ используются обычные буровые установки.

1.4.6 Характеристика турбобура

Рабочая характеристика турбины турбобура определяется частотой вращения вала п, крутящим моментом М на его валу, развиваемой мощностью N, перепадом давления Dр и гидравлическим коэффициентом полезного действия η количеством бурового раствора Q, прокачиваемого через турбину. В процессе бурения вследствие изменения момента сопротивления на долоте и количества прокачиваемого раствора все параметры турбобура меняются.

Крутящий момент на валу турбины возникает в результате взаимодействия потока жидкости с лопатками статора и ротора, В расчетах принимают, что в каналах ротора и статора турбины жидкость движется цилиндрическими слоями и не влияет на другие слои в радиальном направлении. Течение жидкости в цилиндрическом слое рассматривается в теории турбин, разработанной в прошлом веке инженером Эйлером. Согласно этой теории, в проточной части турбины протекает бесчисленное число цилиндрических слоев жидкости, а в каждом слое имеется множество струек или линий тока жидкости. Скорости движения струек в каждом цилиндрическом слое различны как в радиальном, так и в окружном направлении.

Для упрощения расчетов принимают, что эквивалентная струйка имеет некоторую среднюю скорость, соответствующую усредненным параметрам жидкости на расчетном диаметре Dср лопаток турбобура.

Осевая скорость потока cz жидкости (в м/с) в любом поперечном сечении турбины вычисляется по уравнению расхода

сz = Q/F = Q/πDcp l, (1.1)

где Q - расход жидкости, м3/с; F - площадь поперечного сечения решетки турбины, м2; l - радиальная длина лопаток, м.

Для обеспечения протекания жидкости через турбину с определенной скоростью надо на входе в турбину иметь напор, который расходуется как на полезную работу, так и на преодоление вредных сопротивлений.

В турбобурах применяются многоступенчатые аксиальные турбины с густой решеткой специфичной конструкции и в теории турбин общего назначения эти турбины не рассмотрены. В 1936 г. инженером П. П. Шумиловым впервые была рассмотрена теория этих турбин и была предложена циркулятивная теория аксиальных многоступенчатых турбин, что позволило правильно подойти к проектированию турбин для турбобуров с учетом условий их работы. На основе анализа степени циркулятивности (си) турбины была предложена методика выбора наиболее важного параметра турбобура - соотношения вращающего момента М и частоты вращения п при работе на оптимальном режиме, т. е. отношение М/п.

Построение специальной циркулятивной теории аксиальных турбин потребовало введения некоторых понятий и обозначений к ранее существовавшим в теории турбин. Для всех величин, относящихся к месту входа потока жидкости в каналы ротора, принимаются индексы «1», а к месту выхода - индексы «2». Абсолютные скорости потока жидкости обозначаются буквой с, относительные w и переносные (окружные) и.

Рассмотрим изменение скоростей потока жидкости в лопастной системе многоступенчатой осевой турбины турбобура. Абсолютная скорость потока с может быть разложена на скорости в трех направлениях: осевом сz, тангенциальном (окружном) и и радиальном. Однако так как размер лопастей турбин турбобуров мал по сравнению со средним диаметром турбины, можно пренебречь изменениями в потоке жидкости вдоль радиуса и рассмотреть планы скоростей по двум осям: на направлении переносной скорости и на цилиндрической поверхности со средним диаметром Dср и в осевом направлении сz. На рис. 1.11 показаны планы скоростей в осевой решетке лопастей турбины.

Окружная скорость на среднем диаметре Dср  лопаток u = πDсрn.

лопаток u = πDсрn.

Конструктивные углы наклона профиля лопаток на выходе статора обозначим α1, на входе α2, на входе ротора β1 и на выходе β2. В турбинах турбобуров применяют густые решетки и угол наклона α1 абсолютной скорости с1, приблизительно равен углу наклона лопастей статора.

Направление относительной скорости w1, зависит от соотношения скоростей u1 и c1 Построим треугольник скоростей в координатах u2 и c1 в точке истечения из ротора на входе в статор нижележащей ступени (координаты u2 = u1 и cz2 = cz1). Относительная скорость истечения жидкости с лопатки ротора направлена под углом β2 между направлением кромки профиля лопатки ротора и вектором окружной скорости. На рис. 1.11, б показано совмещение этих двух треугольников скоростей, по которым можно судить об изменении циркуляции потока.

При движении поток жидкости направляется в каналы статора, неся с собой определенный запас энергии, представленный в виде давления. По всей высоте канала статора происходит трансформация давления в скоростной напор. При этом весь поток к концу канала статора вследствие поворота лопаток ротора начинает вращаться вокруг оси турбины. Статор вырабатывает в потоке к моменту его истечения винтовой вихрь, осью которого является ось турбины, а напряжение вихря потока зависит от скорости циркуляции его вокруг этой оси.

Скорость циркуляции потока, созданная в статоре

Скорость циркуляции потока, созданная в статоре

(1.2)

(1.2)

Скорость циркуляции потока в роторе

Скорость циркуляции потока в роторе

(1.3)

(1.3)

где проекции скоростей потока c1u = c1cosα1; c2u = c2cosα2; абсолютные скорости с1 = cz/sinα1, c2 = cz = cz/sinα2.

Вращающийся ротор турбины, принимая винтовой вихрь, снижает величину его напряжения, создавая некоторый вращающийся момент. Лопатки статора, закручивая поток вокруг оси турбины, воспринимают направленный в противоположную сторону реактивный момент и передают его на неподвижный корпус турбобура. В многоступенчатой аксиальной турбине напряжение вихря потока, отработанного в ступене ротора, равно напряжению вихря потока на входе в статор следующей расположенной ниже ступени и т. д.

Эффективная мощность турбины пропорциональна суммарному возбужденному в ступенях ротора крутящему моменту, умноженному на угловую скорость вращения ротора. Таким образом, чем больше амплитуда изменения давления потока в ступенях статора и ротора, тем больше создаваемый на роторе рабочий момент и тем ниже можно получить угловую скорость вращения вала турбины при одной и той же ее мощности.

При небольшом отношении радиальной ширины каналов турбины к среднему радиусу rср можно считать, что средний момент скорости по сечению равен среднему моменту скорости по окружности радиусом rср. Тогда из уравнений теории турбин Эйлера получим приближенный момент, развиваемый одной ступенью турбины (в Н·м)

(1.4)

(1.4)

где ρ - плотность жидкости, кг/м3; Q - расход жидкости, м3/с; rср - средний радиус ступени, м.

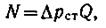

Мощность турбины (в Вт)

(1.5)

(1.5)

где ω = πn/30 - угловая скорость ротора турбины, с-1; п - частота вращения ротора, об/мин.

Мощность, развиваемая одной ступенью турбобура,

где Dрст - эффективный используемый перепад давления на ступени турбины, МПа,

Для турбобуров с числом ступеней k мощность и вращающий момент будут в k раз больше

Для тихоходных турбин турбобуров с большим вращающимся моментом требуется создание значительной амплитуды колебания циркуляции, а, следовательно, большой разности проекций скоростей потока

с1u—с2u.

Для оценки этих качеств турбобуров введены понятия:

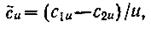

коэффициент циркулятивности турбин

коэффициент циркулятивности турбин

(1.6)

(1.6)

(и - окружная скорость потока);

коэффициент расхода ступени

коэффициент расхода ступени

(1.7)

(1.7)

(cz - осевая скорость потока).

С увеличением разности проекций скоростей потока возрастает вращающий момент, развиваемый каждой ступенью; с уменьшением окружных скоростей снижается частота вращения.

Высокий коэффициент циркулятивности си имеют тихоходные турбины с большим вращающим моментом. Быстроходные турбины имеют низкий коэффициент циркулятивности и небольшой вращающий момент. В современных турбобурах применяют высокоциркулятивные турбины с небольшим расходом, но при высоком напоре.

В реальных условиях поток жидкости в каналах турбин турбобуров неодинаков и неоднороден. При работе турбобура скорость и давление жидкости в любой точке потока изменяются без определенной закономерности, что вызвано неравномерностью нагрузки на валу при бурении и колебаниями подачи насосов. Форма же лопаток статора и ротора турбины постоянна и она должна быть такой, чтобы обеспечивать достаточно высокий к.п.д. при различных режимах работы.

При изменении скоростей потока у входа в каналы ротора и выхода из него изменяются стороны треугольников скоростей. В зависимости от конструкции турбины все стороны треугольника скоростей, т. е. векторов абсолютных, относительных и окружных скоростей могут изменяться либо пропорционально, либо непропорционально. В последнем случае нет подобия между геометрическими и динамическими треугольниками скоростей. Турбина будет работать в режиме с низким к. п. д. вследствие ударного течения вихревого потока жидкости. Наиболее благоприятен безударный режим без интенсивного вихреобразования на лопатках.

При замедлении вращения происходит вихреобразование с тыльной стороны профиля (зона S на рис. 1.11), а при увеличении скорости и вихреобразование происходит на лицевой стороне лопатки (зона S'). Наиболее благоприятные условия для уменьшения гидравлических потерь обеспечиваются при плавном и безотрывном обтекании лопатки потоком с обеих сторон.

Характеристика турбин при постоянном расходе жидкости показана на рис. 1.12 кривыми зависимости момента М, перепада давления Dр, мощности N и к. п. д. η от частоты вращения п при постоянном значении расхода жидкости Q с определенными свойствами (плотность ρ и вязкость μ). Для построения кривых используются формулы (1.4) - (1.6). По этим формулам могут быть определены характеристики каждой ступени, а характеристики всего турбобура пропорциональны числу ступеней k.

Гидравлический к.п.д. пропорционален мощности

(1.8)

(1.8)

Режим работы турбобура при максимальном к.п.д. ηmах называется оптимальным. Наиболее устойчивая и эффективная работа турбобура при экстремальном режиме, т.е. наибольшей мощности. В многоступенчатых турбинах экстремальный и оптимальный режимы почти совпадают. Гидравлический к.п.д. турбины определяется потерей мощности при прохождении жидкости в каналах турбины. Эти потери зависят от шероховатости поверхности лопаток, их формы, утечек в зазорах между дисками турбины.

Режим работы турбобура при максимальном к.п.д. ηmах называется оптимальным. Наиболее устойчивая и эффективная работа турбобура при экстремальном режиме, т.е. наибольшей мощности. В многоступенчатых турбинах экстремальный и оптимальный режимы почти совпадают. Гидравлический к.п.д. турбины определяется потерей мощности при прохождении жидкости в каналах турбины. Эти потери зависят от шероховатости поверхности лопаток, их формы, утечек в зазорах между дисками турбины.

Характеристики турбин различных конструкций неодинаковы, поэтому существует много модификаций и конструкций турбобуров. Для снижения частоты вращения и перепада давления

Перед соединением секций турбобура на буровой их проверяют. Элементы турбобура с видимыми дефектами и повреждениями к сборке не допускаются.

Поступивший из турбинного цеха турбобур допускается к эксплуатации при следующих условиях:

· осевой люфт 2 мм для турбобуров с резинометаллической осевой опорой и не более 0,4 мм с шаровой осевой опорой;

· величина подъема вала в верхних секциях находится в соответствии с указанной в инструкции;

· перепад давления в турбобуре соответствует паспортному;

· все резьбовые соединения герметичны при прокачке раствора, расход которого соответствует паспортному.

Перед спуском в скважину вал турбобура проверяют на легкость вращения, проворота его ключом при моменте не более 200 Н·м. Целесообразно перед спуском турбобур опробовать над столом ротора. Запускаться он должен при давлении 1 - 1,5 МПа. Перепад давления необходимо фиксировать в его паспорте и буровом журнале. При опробовании турбобур должен работать без рывков и плавно останавливаться при прекращении подачи раствора.

В процессе работы необходимо следить за изменением люфта вала. В процессе бурения турбобур может остановиться вследствие перегрузки, снижения подачи насосов или неисправности. В первых двух случаях необходимо попытаться турбобур запустить, разгрузив опору, приподняв его над забоем, и довести подачу до установленной паспортом. Если запустить не удалось, турбобур поднимают на поверхность и устраняют неисправность или направляют на ремонт.

Отработанный турбобур укладывают на мостки и на корпусе делают пометку «на ремонт». К нему прикладывают заполненный паспорт, в котором указывают номер буровой, даты начала и конца его работы, время работы в часах, интервал бурения, параметры бурового раствора и причины отказа.

Дата добавления: 2015-06-27; просмотров: 2599;