Шихта; 2 — дутье; 3 — штейн; 4 — шлак; 5 — газы; 6 — огнеупорная кладка; 7 — медные литые кессоны; 8 — фурмы; 9 — загрузочная воронка; 10 — шлаковый сифон; И — штейновый сифон

дов за счет реагирования с кислородом дутья. Расплав в печи условно делится на две зоны: зону выше фурм, где идет интенсивный барботаж (перемешивание поднимающимися пузырями газа) и подфурменную, где расплав находится в относительно ^спокойном состоянии. В верхней (надфурмен-ной) зоне протекают процессы окисления сульфидов с выделением тепла, нагрева и плавления шихты за счет этого тепла, укрупнения мелкой сульфидной взвеси в шлаковом расплаве. Крупные капли сульфидов, как более тяжелые, движутся через слой шлака вниз, образуя на поду печи слой штейна.

В получаемом штейне содержание меди достигает 45—55%. Достоинством процесса является то, что его удельная производительность (удельный проплав шихты, 60—80т/(м2х хсут)) значительно выше, чем у других процессов выплавки штейна; так этот удельный проплав более чем в 12 раз превышает проплав отражательной плавки. Процесс пригоден для плавки на штейн медно-никелевых, никелевых и других сульфидных руд.

Плавка во взвешенном состоянии или процесс взвешенной плавки. При этом способе сульфиды шихты сгорают, двигаясь в потоке кислородосодержашего дутья, т.е. сгорают в факеле во взвешенном состоянии. В качестве дутья используют обогащенный кислородом воздух и иногда кислород. Шихту предварительно необходимо измельчать и просушивать. Находит применение ряд разновидностей этого процесса.

Способ фирмы "Оутокумпу" (Финляндия), применяемый в ряде стран, предусматривает использование обогащенного кислородом (до 31%) и подогретого до ~200°С воздуха. Печь имеет вертикальную плавильную шахту и расположенную под ней горизонтальную удлиненную отстойную камеру. Через специальную горелку в своде шахты в нее подают дутье и измельченную шихту. При движении вниз в факеле сгорают сульфиды шихты, обеспечивая температуру в шахте ~1400°С. Образующиеся в факеле сульфидно-оксидные капли падают на поверхность шлака в отстойной камере, и здесь происходит разделение расплава на шлак и штейн. Горячие газы из шахты движутся через отстойную камеру вдоль поверхности расплава, подогревая его. Далее газы проходят котел-утилизатор, и из них извлекают элементарную серу. Штейн содержит до 60 % меди.

Плавку во взвешенном состоянии на кислородном дутье или кислородно-факельную плавку применяют на заводах в Казахстане, Канаде и США. Печь горизонтальная, вытянутая вдоль движения факела, выполнена из огнеупоров. Стены, свод и газоотвод оборудованы водоохлаждаемыми устройствами. В торцевой стене печи установлены две горизонтально расположенные горелки, подающие кислород и просушенную шихту. Температура факела при сгорании сульфидов в кислороде достигает 1500—1600 °С, образующиеся в факеле капли сульфидно-оксидного расплава оседают в шлаковую ванну, в которой происходит отставание штейна от шлака. Штейн содержит до 50% Си, отходящие газы до ~80% S02, серу из газов улавливают.

Процесс "Норанда", разработанный в Канаде, является непрерывным барботажным процессом, схожим с отечественным процессом ПЖВ. Его осуществляют в горизонтальной цилиндрической печи, вдувая через 50—60 расположенных в ряд фурм обогащенный кислородом (до 37 %) воздух в объем расплава, где происходит окисление сульфидов и разделение

штейна и шлака. Шихту загружают через торцевую стенку печи, штейн выпускают периодически через шпуры.

3. Конвертирование медного штейна

Цель конвертирования — получение черновой меди путем окисления содержащихся в штейне серы и железа. Конвертирование осуществляют продувкой штейна воздухом в горизонтальном конвертере. Перерабатываемые штейны, как отмечалось, состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива.

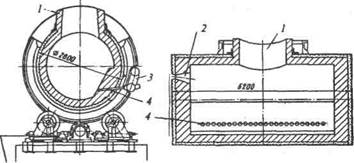

Современный медеплавильный конвертер показан на рис. 241. Конвертеры делают длиной 6—12, с наружным диаметром 3—4 м. Производительность конвертера за одну операцию составляет 40—100 т. Футеруют конвертер хромомагне-зитовым кирпичом. Заливку расплавленного штейна и слив продуктов плавки осуществляют через горловину конвертера, расположенную в средней части его корпуса. Через ту же горловину удаляются газы. Фурмы для вдувания воздуха расположены в ряд по длине конвертера. Число фурм обычно составляет 32—62, а диаметр фурмы 40—50 мм. Расход воздуха достигает 800 м3/мин (при нормальных условиях).

Процесс в конвертере циклический и делится на два пе-

Рис. 241. Горизонтальный конвертер:

Дата добавления: 2015-06-22; просмотров: 1223;