СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЯ

Никель получают из окисленных никелевых и из сульфидных медно-никелевых руд. В сульфидных рудах никель представлен главным образом изоморфной смесью сульфидов железа и никеля (Ni, Fe)S, а пустая порода состоит из силикатов железа и магния, пирротина Fe7Sg и других соединений. В этих рудах содержится 0,3-5,5 % Ni до 2,5 % Си, до 0,2 % Со и в небольших количествах металлы платиновой группы, а также Те, Se, Ag, Au.

Медно-никелевые руды обогащают флотационными способами, получая медно-никелевый концентрат. Плавку руд с суммарным содержанием более 4-5 % меди и никеля проводят без обогащения.

В окисленных рудах никель находится как правило в виде минералов ревдинскита 3(Ni, Mg)0 • 2Si02 • 2Н20 и гарниерита nNiSiOj ■ mMgSi03 ■ НгО. Пустая порода состоит из алюмосиликатов, гидратированных оксидов железа, кварца и талька. Содержание никеля в этих рудах составляет 1—7 %, содержание кобальта достигает 0,15 %, медь или отсутствует, или Находится в незначительных количествах.

Окисленные руды, как правило, глинистые и содержат около 30% влаги. Перед плавкой их необходимо окусковы-вать, применяя для этого брикетирование или агломерацию, осуществляемую на ленточных агломерационных машинах. Шихту для агломерации измельчают до кусков размером 3—5 мм. Топливом служит коксик, расход его составляет 7,5—8,5 % от массы шихты.

При производстве никеля применяют также гипс, пирит, известняк, кварцевый флюс и древесный уголь.

§3. ПОЛУЧЕНИЕ НИКЕЛЯ ИЗ ОКИСЛЕННЫХ РУД

Переработка окисленных никелевых руд основана на том, что никель обладает большим химическим сродством к сере, чем

(Дробление, сушка, спекание)

| Кокс |

| Флюсы |

Гипс _1

| [? |

Т1

Плавка на штейн

I 1

Штейн Шлак

Продувка о конвертере В отвал

| Шлак _1 |

Белый никелевый штейн

| На извлечение Со |

Дробление и изнельиение

Обжиг

I

| Закись никеля |

Газы и шло

| Древесный |

IОчистка от пыли

уголь

| Газы В трубу- |

| Пыль L |

Восстановление Никель

Рис. 242. Схема выплавки никеля из окисленных руд

к кислороду. Поэтому, чтобы отделить никель от пустой породы руды, его переводят в виде сульфида в штейн и далее из штейна получают никель.

Схема переработки окисленных руд приведена на рис. 242, а отдельные ее стадии описаны ниже.

Выплавка никелевого штейна

Штейн из окускованных окисленных никелевых руд обычно выплавляют в шахтных печах. По устройству и размерам они подобны печам, предназначенным для медной шахтной полу-пиритной плавки. Ширина печи 1,6-1,7, длина 10-16, высота около 7 м. Печь обычно снабжают 12—18 щелевидными фурмами размером 70x1200 мм. В качестве дутья используют воздух. Печи оборудованы наружным горном, где происходит разделе-

ние шлака и штейна, непрерывно выпускаемых из нижней части печи. Кессоны, из которых выполнена шахта печи, охлаждаются проточной водой или работают на испарительном охлаждении.

Целью плавки является максимальное извлечение никеля в штейн и перевод пустой породы руды в шлак.

Плавка является восстановительной, ее ведут с высоким расходом кокса (25—30% от массы агломерата). В печь загружают шихту, состоящую из агломерата или брикетов, гипса или пирита, известняка и кокса. Кокс служит топливом, известняк вносит необходимый для формирования шлака оксид СаО, гипс CaS04 • НаО и пирит FeS2 являются сульфидизато-рами, т.е. вносят необходимую для процесса серу.

В нижней части шахты у фурм кокс сгорает до СО с выделением тепла, температура • в этой зоне составляет около 1000 °С (в фокусе горения у фурм ~ 1600 °С). Газы, поднимающиеся навстречу шихте, нагревают ее, сами охлаждаясь (их температура на выходе из печи равна 500—600 °С), а часть СО расходуется на восстановление оксидов шихты. Помимо окисления кокса в зоне высоких температур протекают следующие процессы:

—термическая диссоциация пирита (FS2 = FeS + l/2S2) и известняка;

—восстановление гипса после потери им гидратной влаги CaS04 + 4CO = CaS + 4С02;

—частичное восстановление газом СО никеля и железа из оксидов;

—химическое взаимодействие между составляющими шихты с образованием легкоплавких соединений, расплавление шихты;

—сульфидизация никеля ранее образовавшимися FeS и CaS:

3NiO + 3CaS = Ni3S2 + ЗСаО + l/2S2;

3NiO + 3FeS = Ni3S2 + FeO + l/2S2.

В нижней части шахты и в наружном горне расплав расслаивается на штейн и шлак. Получающийся никелевый штейн — это сплав сульфидов Ni3S2 и FeS, в котором в небольших количествах растворены свободные металлы — железо и никель. Выход штейна составляет 5-8 % от массы агломерата. В штейне содержится 15—20% Ni, 55—63% Fe, 17—23 % S и небольшое количество кобальта.

Вторым жидким продуктом является шлак, содержащий, %: 43-46 Si02, 4-10 А1203, 18-22 FeO, 15-20 СаО, 8-12 MgO и около 0,15 Ni, главным образом в виде корольков штейна. Выход шлака составляет 100—120% от массы агломерата.

Конвергирование никелевого штейна

Цель конвертирования — получить никелевый файнштейн (сплав Ni3S2 и Ni) путем окисления железа и связанной с ним серы. Процесс осуществляют в горизонтальных конвертерах вместимостью 20-30 т, конструкция которых схожа с конструкцией горизонтальных конвертеров, применяемых для конвертирования медных штейнов (см. рис. 241). Дутьем служит воздух.

Штейн продувают постепенно, т.е. заливают порциями по 2—4 т с одновременной подачей кварцевого флюса для ошла-кования железа. При продувке вначале окисляется металлическое железо, его окисление длится до 45 мин, за это время накапливается количество штейна, соответствующее вместимости конвертера.

Основная реакция этого периода имеет вид 2Fe + 02 + + Si02 = (FeO)2 • Si02. В результате этой экзотермической реакции расплав разогревается. Температуру рекомендуется держать на уровне 1300 °С. Чтобы не превышать этот уровень, в конвертер дают холодные присадки (ферроникель, твердый штейн).

В дальнейшем протекает окисление сульфида железа:

2FeS + ЗОг + SiOz = (FeO)2 • SiQ2 + 2S02.

Окисляется также значительная часть кобальта. Общая длительность продувки равна 8—12 ч.

Получаемый файнштейн представляет собой сплав Ni3S2 с Ni, файнштейн разливают в изложницы. Он содержит 76—78% Ni, 19-21% S, 0,2-0,4% Fe, 0,3-0,5% Со И < 2 % Си.

Конвертерный шлак содержит 26-30% Si02, 55—60% FeO, около 1 % Ni и 0,2—0,5 % Со. Такой шлак, с целью извлечения кобальта и никеля, подвергают обеднению (обрабатывают штейном в обогреваемом конвертере или в электропечи), получая кобальтовый штейн, содержащий 4-5 % Со и 24—30 % Ni. Этот штейн направляют в кобальтовое производство для извлечения кобальта и никеля.

Обжиг файнштейна

Обжиг файнштейна

Окислительный обжиг файнштейна имеет целью удалить серу до содержания < 0,02 % и перевести никель в NiO.

В связи с тем, что глубокое удаление серы требует вы-

| соких температур, а |

| Ni3S2 |

легкоплавок (t„„ = 788 °С)

может при высоких температурах спекаться, обжиг проводят в две стадии.. Первую стадию осуществляют в печах кипящего слоя, окисляя серу до содержания 1-2 % и поддерживая для предотвращения спекания частиц файнштейна температуру около 1000 °С.

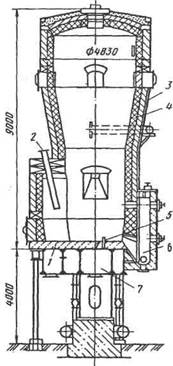

Печь кипящего слоя для обжига файнштейна (рис. 243) футерована, имеет площадь пода 7—8 м2 и расширяется кверху, чтобы уменьшить скорость отходящих газов и тем самым вынос пыли (частиц файнштейна). В поду из жароупорного бетона расположено множество (до 2000) отверстий (соцел) для подачи воздуха. Для загрузки шихты служит

|

воронка, а с противоположной стороны печи имеется разгрузочное устройство.

Процесс обжига автогенный и непрерывный, через воронку в печь непрерывно загружают измельченный до < 0,5 мм файн-штейн. Восходящий снизу из сопел поток воздуха поддерживает зерна файнштейна во взвешенном состоянии и они совершают движение, похожее на кипение жидкости, что обеспечивает хороший контакт частиц с дутьем. Витающие в кипящем слое частицы файнштейна окисляются по реакциям:

Рис. 243. Печь кипящего слоя для обжига файнштейна: / — под; 2 — загрузочное устройство; 3 — кожух; 4 — футеровка; 5 — сопло; б — разгрузочное устройство; 7 — воздухораспределительная коробка

Ni3S2 + 3,502 = 3NiO + 2S02 и Ni + l/202 = NiO с выделением тепла. Для повышения тугоплавкости шихты в нее добавляют оборотную пыль. Через разгрузочное устройство непрерывно стекает продукт обжига— огарок. Выход огарка составляет 60—70 %, а пыли 30-40 %.

Вторую стадию обжига осуществляют в трубчатых вращающихся печах. Такая печь (барабан) диаметром 2—3 и длиной до 50 м, футерована изнутри и установлена под углом 2—3° к горизонтали; благодаря наклону печи пересыпающийся при ее вращении мелкокусковой материал передвигается от верхнего конца к нижнему. Печь отапливают природным газом или мазутом, подаваемыми через горелку в нижнем ее конце.

Шихту, т.е. огарок с температурой 700—800 °С, загружают в верхний конец печи, двигаясь вниз, шихта нагревается факелом до ~ 1300 °С и высыпается из нижнего конца печи. Высокая температура и наличие в топочных газах кислорода (8—10 %) обеспечивают почти полное окисление серы огарка. Получаемый оксид никеля содержит, %: Ni ~ 78; Си 0,4; Со 0,4-0,5; Fe 0,2-0,4.

Огарок из обжиговой печи выходит с температурой ~950°С, ранее огарок просто охлаждали, а в настоящее время тепло используют для частичного восстановления NiO. Огарок ссыпают в трубчатый реактор, добавляя туда 4—8% нефтяного кокса. За счет физического тепла огарка происходит восстановление части (до 40—50 %) NiO углеродом кокса. Предварительное восстановление ускоряет и удешевляет последующую плавку в электропечах.

Восстановительная плавка монооксида никеля

Целью восстановительной электроплавки является получение жидкого никеля из оксида NiO или предварительно частично восстановленного NiO. Плавку осуществляют в электродуговых печах за счет тепла, выделяющегося при горении электрических дуг между электродами и металлом. Печи по устройству схожи с дуговыми сталеплавильными электропечами, вместимость печей 5—25 т, футеровка магнезитовая.

Перед этим, если огарок печи кипящего слоя содержит > 0,45 % Си, проводят дополнительную операцию — обезмеживание. Огарок при 700—800 °С подг вергают обжигу в реакторе, подобном трубчатой печи, добавляя в него 10—15 % сильвинита (КО • NaCl), в результате чего медь переходит в растворимые в воде соединения СиС12 и CuS04> которые затем удаляют из огарка, растворяя в подкисленной воде.

Шихтой служат NiO, малосернистый нефтяной кокс (восстановитель), известняк. Плавку проводят периодическим или полунепрерывным процессом. Плавка периодическим процессом длится 6—8 ч и включает загрузку шихты, расплавление, доводку и выпуск металла. После слива предыдущей плавки в печь загружают смешанные в заданной пропорции NiO и коксик. При плавлении шихты происходит восстановление NiO углеродом кокса:

Шихтой служат NiO, малосернистый нефтяной кокс (восстановитель), известняк. Плавку проводят периодическим или полунепрерывным процессом. Плавка периодическим процессом длится 6—8 ч и включает загрузку шихты, расплавление, доводку и выпуск металла. После слива предыдущей плавки в печь загружают смешанные в заданной пропорции NiO и коксик. При плавлении шихты происходит восстановление NiO углеродом кокса:

NiO + С = Ni + СО

с образованием жидкого никеля, а также растворение углерода в никеле. После окончания восстановления проводят доводку с целью удаления избыточного углерода — в печь вводят NiO и углерод окисляется, реагируя с кислородом оксида. В этот период в печь загружают известняк, наводя известковый шлак, в который удаляется сера.

При полунепрерывном процессе в печи всегда имеется жидкий металл. Шихту непрерывно загружают на поверхность жидкой ванны через отверстие в своде печи. После набора требуемой массы восстановленного никеля загрузку прекращают и проводят доводку, после чего большую часть металла выпускают из печи, а далее вновь ведут непрерывную загрузку шихты и наплавление ванны.

Готовый жидкий никель гранулируют, сливая в бассейн с водой, получая так называемый огневой никель в виде гранул, он содержит более 98,6 % Ni, менее 0,1 % С и менее 0,6% Си.

Дата добавления: 2015-06-22; просмотров: 2239;