СВОЙСТВА МЕДИ И БЕ ПРИМЕНЕНИЕ

Медь очень хорошо проводит электричество и тепло. Удельное сопротивление меди равно 0,018 Ом • мм2/м, а теплопроводность при 20 °С составляет 385 Вт/(м • К). По электропроводности медь лишь немного уступает серебру. Ее электропроводность в 1,7 раза выше, чем у алюминия, и примерно в 6 раз выше, чем у платины и железа. Медь обладает ценными механическими свойствами— ковкостью и тягучестью.

В присутствии воздуха, влаги и сернистого газа медь постепенно покрывается плотной зеленовато-серой пленкой основной серно-кислой соли, предохраняющей металл от дальнейшего окисления. Поэтому медь и ее сплавы находят широкое применение при строительстве линий электропередач и устройстве различного вида связи, в электромашиностроении и приборостроении, в холодильной технике (производство теплообменников охлаждающих устройств) и химическом машиностроении (изготовление вакуум-аппаратов, змеевиков). Около 50% всей меди расходует электропромышленность. На основе меди создано большое число сплавов с такими металлами, как Zn, Sn, Al, Be, Ni, Mn, Pb, Ti, Ag, Au и др., и реже с неметаллами Р, S, О и др. Область применения этих сплавов очень обширна. Многие из них обладают высокими антифрикционными свойствами. Сплавы применяют в литом и кованом состоянии, а также в виде изделий из порошка.

Например, широко применяют сплавы типа оловянных (4— 33 % Sn), свинцовых (~ 30 % Pb), алюминиевых (5-11 % Al), кремниевых (4-5 % Si) и сурьмяных бронз. Бронзы применяют для изготовления подшипников, теплообменников и других изделий в виде листа, прутков и труб в химической, бумажной и пищевой промышленности.

Сплавы меди с хромом и порошковый сплав с вольфрамом идут на изготовление электродов и электроконтактов.

В химической промышленности и машиностроении также широко применяют латунь — сплав меди с цинком (до 50 % Zn), обычно с добавками небольших количеств других элементов (Al, Si, Ni, Mn). Сплавы меди с фосфором (6-8 %) используют в качестве припоев.

§2. СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ МЕДИ

§2. СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ МЕДИ

Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1—6% меди. Горную породу, содержащую меньше 0,5% Си, не перерабатывают, так как при современном уровне техники извлечение из нее

меди нерентабельно.

В рудах медь обычно находится в виде сернистых соединений (медный колчедан или халькопирит CuFeS2, халькозин Cu2S, ковелин CuS), окислов (куприт Cu20, тенорит CuO) или гидрокарбонатов [малахит СиСОэ • Си(ОН)2, азурит 2СиС03 • Cu(OH)2].

Пустая порода руд состоит из пирита FeS2, кварца Si02, карбонатов магния и кальция (MgC03 и СаСОэ), а также из различных силикатов, содержащих Al203, CaO, MgO и оксиды железа наряду с Si02.

Руды разделяют на сульфидные, окисленные и смешанные. Сульфидные руды обычно бывают первичного происхождения, а окисленные руды образовались в результате окисления минералов сульфидных руд. В сульфидных рудах медь находится в виде сернистых соединений, в этих рудах всегда много пирита FeS2. Окисленные руды состоят главным образом из оксидов.

Сульфидные руды содержат обычно 1—6% Си, 8—40% Fe, 9-46% S, 1-6% Zn, 5-55% Si02, 2-12% А12Оэ, 0,3-4% CaO, 0,3—1,5 % MgO, а в окислительных рудах обычно находится около 2% Си, около 1% Fe, 0,1-0,2% S, 60-68% Si02, 10-16% A1203, 0,3-0,7% CaO и 0,3-0,7% MgO. В небольших количествах встречаются так называемые самородные руды, в которых медь находится в свободном виде.

Нередко руды являются комплексными, т.е. они содержат заметные количества других металлов: цинка, свинца, никеля, золота, серебра, селена, таллия и др.

§ 3. ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА МЕДИ

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический.

Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных

руд. Этот способ в отличие от пирометаллургического не позвляет извлекать попутно с медью драгоценные металлы.

Большую часть меди (85—90%) производят пирометаллургический способом из сульфидных руд. Одновременно решается задача извлечения из руд помимо меди других ценных сопутствующих металлов. Пирометаллургический способ производства меди является многостадийным. Основные стадии этого производства: подготовка руд (обогащение и иногда дополнительно обжиг), плавка на штейн (выплавка медного штейна), конвертирование штейна с получением черновой меди, рафинирование черновой меди (сначала огневое, а затем электролитическое).

. 1. Подготовка медных руд к плавке

Сульфидные медные руды обогащают преимущественно методом пенной флотации (см. часть 1, § 5, гл. 1). Предварительно руду измельчают до частиц крупностью 0,1—0,5 мм. После флотации получают медный концентрат, содержащий 8—35 % Си, 40—50 % S, 30—35 % Fe и пустую породу, главными составляющими которой являются Si02, Al203 и СаО. Медь в концентрате находится в виде сернистых соединений, железо — в основном в виде пирита FeS2. Концентрат содержит 8-10% влаги.

Обжиг медных концентратов. Большую часть концентратов (богатые концентраты, содержащие 25—35 % Си) переплавляют на штейн без обжига, а незначительную часть (бедные концентраты, содержащие 10—25 % Си) предварительно подвергают обжигу. Основная цель обжига — частичное окисление содержащихся в концентрате серы и железа с тем, чтобы в последующем обеспечивалось получение штейна с достаточно высоким (~ 25—30 %) содержанием меди.

Обжиг осуществляют преимущественно в печах кипящего слоя (см. далее рис. 243). Печь представляет собой футерованную шамотным кирпичом вертикальную шахту высотой до 9 м со сводом и подом, в котором расположены сопла (30—50 сопел на 1 м2 площади пода), через которые в печь снизу вдувают воздух, иногда обогащенный кислородом. Над подом печи имеется окно, через которое непрерывно загружают шихту, а с противоположной стороны печи — отверстие для непрерывной выгрузки продукта плавки (огарка). Загружае-

мая в печь шихта 'состоит из медного концентрата, флюсов (измельченных известняка и кварцита) и оборотной пыли. Расход воздуха поддерживают таким, чтобы зерна загружаемой шихты находились во взвешенном состоянии, совершая в потоке воздуха непрерывное возвратно-поступательное движение (движение, похожее на кипение жидкости).

мая в печь шихта 'состоит из медного концентрата, флюсов (измельченных известняка и кварцита) и оборотной пыли. Расход воздуха поддерживают таким, чтобы зерна загружаемой шихты находились во взвешенном состоянии, совершая в потоке воздуха непрерывное возвратно-поступательное движение (движение, похожее на кипение жидкости).

В процессе обжига происходят: нагрев шихты; термическая диссоциация высших сульфидов (FeS2 —*■ FeS + l/2S2 и 2CuS —*- CujS + l/2S2); окисление образующихся паров серы до S02 с выделением тепла; горение сульфида железа 2FeS + + 3,502 = Fe203 + 2S02 с выделением тепла. Этого тепла с избытком хватает для требуемого нагрева шихты (700— 850 °С). Температура в печи не должна превышать 850 °С во избежание спекания шихты; чтобы избежать перегрева, в шихту вводят флюсы, иногда в печь вдувают воду или в кипящий слой вводят трубчатые холодильники.

Продукт обжига -- огарок состоит из низших сульфидов Cu2S и FeS и различных оксидов. Отходящие из печи газы, содержащие 7—13% S02, используют для производства серной кислоты. Чтобы уменьшить вынос мелкой шихты отходящими газами, иногда перед обжигом медный концентрат подвергают окомкованию. Широко распространенный в прошлом обжиг медных концентратов в многоподовых печах с механическим пе-регребанием материалов применяется в настоящее время редко.

2. Плавка на штейн

Медный штейн состоит в основном из сульфидов меди и железа (Cu2S + FeS = 80—90 %) и других сульфидов, а также оксидов железа, кремния, алюминия и кальция. Плавку на штейн или выплавку штейна осуществляют для того, чтобы путем расплавления шихты получить два жидких продукта -штейн и шлак и тем самым отделить медь, переходящую в штейн от оксидов шихты, которые образуют шлак. Выплавку штейна производят несколькими способами: в отражательных, шахтных и электродуговых печах и автогенными процессами.

Плавка в отражательных печах

Плавка в отражательных печах— наиболее распространенный процесс получения медного штейна.

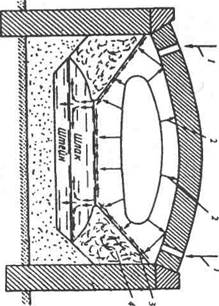

Отражательные или пламенные печи делают длиной 30-40, шириной 8—10, высотой от пода до свода 3,5-4,5 м (рис. 237). Под печи, опирающийся на фундамент, выполняют из динасового кирпича либо путем наварки из кварцевого песка, толщина пода составляет 0,6—1,5 м. Стены выкладывают из магнезитохромитового или магнезитового кирпича. Свод печи делают арочным из динасового кирпича, распорно-подвесным в форме арки или подвесным, который может быть плоским или трапециевидной формы (два последних свода — из магнезитохромитового кирпича). На рис. 237 показана печь с подвесным сводом трапециевидной формы. Для выпуска штейна служат шпуры периодического действия, которые после окончания выпуска закрывают глиняной пробкой; иногда для выпуска штейна предусматривают сифонные устройства.

Для выпуска шлака служат шлаковые окна в конце печи. Высота расположения порога шлакового окна определяет высоту слоя расплава в печи; она равна 0,8—1,2 м, в том числе высота слоя штейна 0,4—0,6 м.

Отапливают печь природным газом, мазутом или угольной пылью. Горелки или форсунки обычно располагают в один ряд в передней торцовой стенке. Воздух, подаваемый для горения, нагревают до 200—400 °С и обогащают кислородом до 28-30%. Газообразные продукты сгорания проходят до задней стенки и через газоход уходят в боров. Температура газов на небольшом расстоянии от передней стенки достигает 1550-1600 °С, а в хвостовой части снижается до 1250—1300 °С. Шихту загружают через несколько отверстий в своде печи, расположенных близ боковых стен по длине печи.

Плавка. Как отмечалось, основную часть штейна выплавляют из сырых (необожженных) концентратов. В шихту при этом вводят немного флюсов—известняка и кварца. Загружаемая шихта ложится (рис.238) откосами вдоль стен (при плавке огарка она растекается по поверхности шлака). Шихта и поверхность жидкой ванны нагреваются факелом, образующимся при сгорании топлива.

По мере нагрева шихта плавится и стекает с откосов в слой шлакового расплава, где протекает разделение штейно-вой и шлаковой фаз — капли штейна опускаются через слой шлака. Происходит это поскольку штейн и шлак нерастворимы

45-3810

| |

-J

-J

о о*

Рис. 237. Отражательная печь с подвесным сводом: 1 — фундамент, 2 — под; 3 — запасный шпур; 4 — загрузочные отверстия; 5 — шлаковое окно; 6 — шпуры; 7 - свод; 8 - стена; 9 -окна для горелок

|

| I Е я« и я в •к< S о н 43 В) в> н а |

| о а н и о - ? » Я |

| * 2 gg Иft 2 (С а о Q *< ") а 2 * § я я Й ю о S 0\ ев О J=l s< я |

| о 8 ё ■ ■в fi" з=«8 х я -s о «со» Я g х « S л --W. s "о з; в ж 5 я ° Я со * я >-< н «3 а я и а Я Я а |

| О а ю те ~ II га |

| + S •ч я « О |

| (в eg |

| "^ 8 I 3? |

| и со s: ^ В) _ » 00 |

| X о я« я В) S X В) оо о I о |

| /•8 О |

| СИ |

| 1=1 ss ■я Я "оо |

| ю о I W о га |

| s ?a |

| оо в ° I га$а |

| о о н Е а 2 х я< в= X X |

о

Х N

I я

Я

Ы s со

а 8*

о i

- Е

| Ра > |

Дата добавления: 2015-06-22; просмотров: 1666;