Ч се СИ

О

°5

OS

| S |

CO

| гЗ |

| я S |

> > О

s >

оа

П> чз

S н

О

О

О Н

V я

"(Л *

«!

с »

"в С ft а О

X со

Ю о

Еоа

Я S Е

я

Б

я

S

£ -™-

СО (j

О

5 а

S о

Н

я о о

Я

S о

° 7

А CD

| я о •о о б |

о о н X б-1

о яд

| я u и я Е ° |

Л Н

S4 О Я СО «. |м

ни >8"

Х S £ З4 со

и д я о (»

Е о ж 2 о Я

И 2 Й ,2 Я

* 8 Q "S Е Р

| ё я а со со н о X |

| В) W S r> as |

Pa n s о я " a «

| со у |

| X s В> " |

Я я« a

>>» х S

f + я^ ю

| сп#' |

«о Э 9 Е й " » "ил- 5 2

If-StS 8

II СЛ i ■ I

о ез а

я я g

ssii.

G со О

Э - я о

со я s я

Ч в О

Я Я ю

Со X ^ ж

Со н ег

о Й 4S 5

х, со чз ь

| в> Е м I 1 Л Е S. « о » я я я тз я |

| X Я я л со о а я я я й S 8 я р |

| •а Я' я Л . В> В) 1 8 S й а В 11 ° я » N я ю § со в< Я |

| 2 Я |

| Ов |

| а» Е X я я x И) |

-3*8 5 "

М

В!

X •^- В) ft X

а ч со

"f я X й

S о нЭ* ю

Й е я a

w 2 о S

я и н

О й ft

SS

| В) р |

| я Я 1- |

SSfl 2 о 27

55 я OS

Е 1

Со Я Я

a

Ft 2

Я "

Е •» a

с я Я a

В1 О

н О я

'f 3

I on ы

Quot;^Е

^> й G я<

Х

3 в

I

О

S

U

В)

S со н

X

О

3 v ь>

I

II

I ш

I

I I

I

Извлечение меди и благородных металлов в штейн достигает 96-99,5 %. Количество шлака составляет примерно 1,1— 1,5 т/т штейна. Недостатки процесса — необходимость расходования топлива и то, что не используется теплотворная способность сульфидов.

Извлечение меди и благородных металлов в штейн достигает 96-99,5 %. Количество шлака составляет примерно 1,1— 1,5 т/т штейна. Недостатки процесса — необходимость расходования топлива и то, что не используется теплотворная способность сульфидов.

Плавка в электрических руднагермических печах

Плавка в руднотермических печах является близким аналогом отражательной плавки. Выплавку медного штейна ведут в прямоугольных закрытых сводом электрических печах с тремя или шестью расположенными в линию угольными электродами, концы электродов погружены в шлак. Шихту загружают в печь через отверстие в своде вблизи электродов. Тепло, необходимое для плавления шихты выделяется при прохождении тока от электродов через шлаковый расплав, толщину слоя шлака в печи поддерживают в пределах 1,4—1,8 м.

Процесс в руднотермической печи аналогичен процессу в отражательной печи— происходит плавление шихты и разделение расплава на штейн и шлак. Химизм электрической и отражательной плавок полностью сходен. Штейн и шлак выпускают из печи периодически через шпуры. Расход электроэнергии изменяется от 380 до 600 кВт • ч/т шихты. Существенным недостатком процесса, как и процесса отражательной плавки, является необходимость постороннего источника тепловой энергии, и то, что не используется теплотворная способность сульфидов шихты (тепло, которое могло бы быть получено при их сжигании в печи).

Плавка в шахтных печах

Шахтная печь имеет вытянутое по вертикали рабочее пространство. При плавке загружаемые сверху шихтовые материалы опускаются вниз, а им навстречу движутся горячие газы, образующиеся внизу у фурм, где происходит горецие сульфидов шихты и топлива (кокса) и где плавится шихта, разделяющаяся затем на штейн и шлак. Для обеспечения газопроницаемости столба шихты необходимо применять кусковые материалы Крупностью 20-100 мм, поэтому мелкие концентраты и руды предварительно подвергают брикетированию или агломерации.

Известны четыре разновидности шахтной плавки: восстановительная, пиритная, полупиритная и медно-серная. В

восстановительной плавке, применявшейся для переработки окисленных руд, тепло для плавления шихты получалось за счет сжигания кокса. В пиритной плавке необходимое тепло выделялось при сгорании в печи сульфидов шихты; руда для такого процесса должна содержать не менее 75 % пирита FeS2. В настоящее время применяют две разновидности процесса: медно-серную и полупиритную плавку, при которых тепло лолучается как от горения в печи сульфидов шихты, так и топлива (кокса).

Медно-серная плавка. Ее особенностью является то, что помимо штейна в качестве продукта получают элементарную серу, выделяемую из отходящих газов. В качестве шихты применяют кусковые высокосернистые руды и высокосернистые окускованные концентраты.

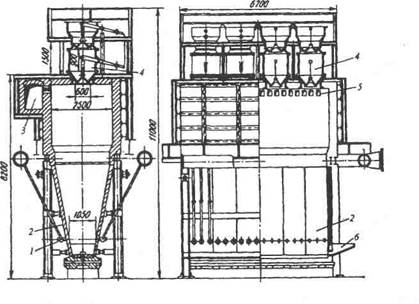

Шахтная печь для медно-серной плавки показана на рис. 239. В поперечном (горизонтальном) сечении печь имеет прямоугольную форму. Нижнюю часть шахты (ее стены) собирают из плоских полых водоохлаждаемых коробок— кес-

Рис. 239. Шахтная печь для медно-серной плавки:

/ - фурмы; 2 - кессоны; 3 - газоотвод; 4 - загрузочное устройство; 5 -газоотводящие отверстия; 6 — желоб

сонов. На внутренней стороне кессонов нарастает слой застывшего шлака (гарнисаж), который работает как футеровка. Кессонированная часть шахты сделана сужающейся книзу. В нижней ее части установлены фурмы для подачи воздуха, а ниже фурм имеется желоб с порогом для выпуска штейна и шлака.

сонов. На внутренней стороне кессонов нарастает слой застывшего шлака (гарнисаж), который работает как футеровка. Кессонированная часть шахты сделана сужающейся книзу. В нижней ее части установлены фурмы для подачи воздуха, а ниже фурм имеется желоб с порогом для выпуска штейна и шлака.

Верхнюю часть печи выкладывают из шамота и для герметизации заключают в железный кожух. В своде шахты печи находятся двухконусные загрузочные устройства, подобные засыпному аппарату доменной печи (см. часть I учебника). Они обеспечивают герметизацию рабочего пространства печи в процессе загрузки шихты; при загрузке очередной порции шихты вначале опускают верхний конус при поднятом нижнем, а затем опускают нижний конус при поднятом верхнем. Это исключает попадание в печь воздуха и тем самым предотвращает окисление паров серы в отходящих из печи газах. Газы отводят через отверстия (рис. 239, 5) в продольной стенке и газоход.

Штейн и шлак выпускают из печи через желоб непрерывно в отстойный горн (на рис. 239 не показан). Он представляет собой футерованное внутри железное корыто с двумя—четырьмя шпурами для периодического выпуска штейна и желобами для непрерывного удаления шлака.

Шихта медно-серной плавки состоит из высокосерных окускованных концентратов и кусковых медных руд, флюсов (известняка и кварца) и 10-12% мелкого кокса. Через фурмы вдувают воздух, иногда с добавкой кислорода, расход дутья такой, чтобы весь кислород расходовался в нижней части печи.

В нижней части шахты при медно-серной плавке формируется окислительная зона (среда), а в верхней — восстановительная. В окислительной зоне, где есть кислород поступающий из фурм дутья, происходит горение кокса (С + 02 = С02) и сернистого железа (2FeS + 302= 2FeCT+ + 2S02) с выделением тепла, благодаря чему температура в зоне составляет 1000-1100 °С, а у фурм достигает 1500 °С. При таких температурах плавятся сульфиды и остальная шихта с образованием штейна и шлака. По мере их выпуска из печи шихта опускается навстречу -потоку горячих газов.

В поднимающихся газах кислород постепенно расходуется на перечисленные реакции горения и вверху формируется

восстановительная зона (зона без кислорода). Здесь происходит восстановление SOa и С02 углеродом:

2S02 + 2С = S2(nap) + 2С02; С02 + С = 2СО.

Протекают также другие побочные процессы с образованием газообразных CS2, COS, H2S. Формирующийся из продуктов этих реакций колошниковый газ дополнительно обогащается в восстановительной зоне парами элементарной серы в результате термической диссоциации высших сульфидов CuS и FeS2. Для сохранения серы в парообразном состоянии в процессе дальнейшей обработки газа температура газа на выходе из печи должна быть не менее 450-500 °С. Из газа сначала осаждают пыль, а затем из него извлекают серу (около 80% ее общего количества в газе).

В результате медно-серной плавки получают бедный штейн, содержащий 6-15 % меди. Чтобы повысить содержание меди этот штейн подвергают сократительной плавке. Плавку осуществляют в таких же шахтных печах. Штейн загружают кусками размером 30—100 мм вместе с кварцевым флюсом, известняком и коксом. Расход кокса составляет 7—8 % от массы шихты. При этом железо переходит в шлак, а содержание меди в штейне повышается до 25—40 %. Несмотря на сложность такого двустадийного процесса он окупается за счет получения элементарной серы.

Полупиритная плавка схожа с медно-серной, но ее проводят без улавливания серы из отходящих газов. Шахтная печь для полупиритной плавки отличается от показанной на рис. 239 тем, что шахта по всей высоте выполнена из водо-охлаждаемых кессонов и верх печи не герметизирован, а шихту загружают через шторы (дверцы) в стенах расположенного над шахтой шатра (колошника), служащего для отвода газов. Шихтой служат кусковые концентраты и руды, известняк, кварц и 5-10% кокса. К шихте предъявляют менее жесткие требования, руда может содержать меньше серы (пирита) и больше пустой породы; в шихту вводят оборотные материалы (шлак, бедный штейн). Расход дутья поддерживают таким, чтобы по всей высоте печи была окислительная атмосфера (был избыток кислорода).

Содержание меди в штейне в зависимости от состава перерабатываемого сырья составляет 15—50%. Вся сера в отходящих газах находится в виде S02.

В последние годы начали применять дутье, обогащенное кислородом (до 28—30%), что вызывает улучшение показателей плавки; в частности снижается расход кокса.

В последние годы начали применять дутье, обогащенное кислородом (до 28—30%), что вызывает улучшение показателей плавки; в частности снижается расход кокса.

Автогенные процессы

Дефицит энергетических ресурсов, неиспользование теплотворной способности сульфидов шихты, необходимость расходования дополнительного топлива при низком тепловом к.п.д. отражательной плавки и электроплавки, невозможность выделения серы из отходящих газов вследствие ее низкого содержания в газах привели к тому, что начиная с 50-х годов начался постепенный переход к автогенным процессам выплавки штейна из медных сульфидных руд.

Автогенной называют плавку без затрат топлива, осуществляемую за счет тепла, получаемого при окислении составляющих шихты. При переплаве сульфидного сырья автоген-ность обеспечивается за счет сгорания сульфидов шихты. В последние годы в нашей стране и за рубежом разработаны, внедрены и внедряются ряд автогенных процессов переработки сернистых медных руд. Сжигание сульфидов при этом может производиться в факеле или в расплаве.

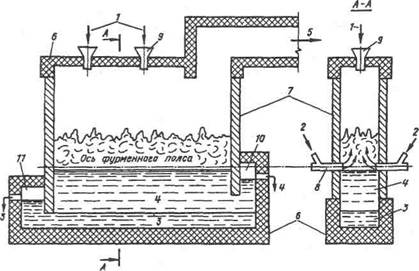

Плавка в жидкой ванне (ПЖВ). Процесс плавки в жидкой ванне, разработанный А.В.Ванюковым, осуществляют в шахтной печи (рис. 240), стены которой выполнены из медных водоохлаждаемых плит, а под и свод из огнеупоров. Длина печи составляет 10-30, ширина 2,5-3 и высота 6—6,5 м. Фурмы для подачи дутья расположены в боковых стенах в ряд по всей длине печи на высоте 1,5—2 м от пода. Шихту загружают через расположенные в своде воронки. Выпуск штейна и шлака происходит непрерывно и раздельно через сифоны, расположенные в противоположных торцах печи.

Процесс малочувствителен к качеству шихтовых материалов, можно переплавлять как кусковые руды крупностью до 50 мм, так и мелкие концентраты без их сушки. Дутьем служит обогащенный кислородом воздух, для обеспечения авто-генности процесса содержание кислорода в дутье должно составлять 40-45% при влажности шихты 1-2% и 55-65% при влажности 6—8%.

Процесс ПЖВ непрерывный. Дутье, как это видно из рис.240, подают в объем расплава и в расплаве, что отличает этот процесс от других, происходит окисление сульфи-

Рис. 240. Схема устройства печи ПЖВ:

Дата добавления: 2015-06-22; просмотров: 1125;