Производство высокоуглеродистого ферромарганца

Высокоуглеродистый ферромарганец выплавляют в дуговых печах мощностью 7,5-16,5 МВА, линейное напряжение 120-160 В; существуют печи и большей мощности - до 63 МВА. Футеровка печей угольная. Применяются два метода плавки - флюсовый и бесфлюсовый.

При бесфлюсовом способе плавки в состав шихты входят марганцевая руда, кокс и железная стружка или железная руда. Плавку ведут непрерывным процессом. По мере схода шихты на колошник печи подают новые порции шихты.

Высшие оксиды марганца восстанавливаются по реакциям

2MnO2тв + CO = Mn2O3тв + CO2;

Mn2O3тв + CO = 2 Mn3O4тв + CO2;

Mn3O4тв + CO = 3 MnOтв + CO2.

Эти реакции протекают легко при невысоких температурах - менее 900°С. Восстановление закиси марганца может происходить по следующим реакциям

MnOтв + Cтв = 3 MnOтв + CO; Тн.в. = 1400 0С,

MnOтв + 10/7Cтв = 1/7 Mn7С3тв + CO; Тн.в. = 1270 0С.

Происходит также взаимодействие закиси марганца с кремнеземом с образованием жидких силикатов марганца МnО∙SiО2 и 2МnО∙SiO2.

При выплавке ферромарганца бесфлюсовым способом шлак содержит очень мало оксидов кальция и магния; весь кремнезем в шлаке связан в силикаты с закисью марганца, содержание которой велико (около 50%). Извлечение марганца из руды в сплав при применении в плавку богатых марганцевых руд составляет около 60%; вместе с газами теряется около 10% марганца. Остальная часть марганца из шихты переходит в шлак. Этот шлак используется при выплавке силикомарганца.

Железо и фосфор являются более легко восстановимыми элементами, чем марганец, поэтому они почти полностью восстанавливаются. Переход железа из шихты в сплав составляет около 90%, переход фосфора из шихты в сталь 60-70%, около 10% фосфора переходит в шлак, остальное количество фосфора уходит с газами. Кремний при бесфлюсовой плавке очень мало восстанавливается, так как активность кремнезема в шлаке мала и плавка ведется при невысокой температуре. Следовательно, получение ферромарганца с низким содержанием кремния не представляет трудностей. Сера, содержащаяся в шихте, почти полностью переходит в газы или в шлак; сернистый марганец, образующийся при взаимодействии серы с марганцем, не растворяется в сплаве.

Ферромарганец выпускают из печи каждые 1,5-2 ч; разливка ведется на разливочных машинах.

Бесфлюсовым методом углеродистый ферромарганец можно получить при работе на богатых рудах с невысоким содержанием фосфора. При использовании бедных марганцевых руд получается большое количество шлака, уменьшается извлечение марганца, в связи с чем увеличивается содержание фосфора в ферромарганце. При производстве ферромарганца из бедных руд необходимо применять такой метод плавки, который позволяет уменьшить содержание марганца в шлаке и увеличить переход марганца в металл. Таким методом является флюсовый метод плавки. В состав шихты, кроме марганцевой руды и восстановителя, вводится также известь или известняк. Оксид кальция вытесняет закись марганца из силиката

2СаО + 2 MnO∙SiO2 = 2 MnO + 2 CaO∙SiO2.

Закись марганца, не связанная в силикат, легко восстанавливается. Чем больше оксида кальция содержится в шлаке, тем меньше содержится в нем закиси марганца. В шихту обычно дается такое количество известняка или извести, чтобы отношение содержаний оксида кальция к кремнезему в шлаке (основность шлака) находилось в пределах 1,2-1,3; шлаки с более высокой основностью густы и трудно выходят из печи. При флюсовой плавке ферромарганца марганец шихты обычно распределяется следующим образом: в металл 80%; в шлак 12%; в газы 8%.

При обоих способах плавки в металл переходит одинаковое количество фосфора (60-70% от содержащегося в шихте). Так как при флюсовом способе плавки извлечение марганца значительно больше, то металл содержит меньше фосфора, чем при бесфлюсовом способе плавки.

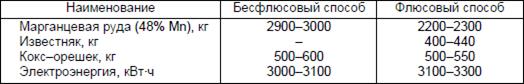

Данные об удельных расходах материалов и электроэнергии приведены в таблице 4.

Таблица 4 - Расход материалов и электроэнергии на 1 т высокоуглеродистого ферромарганца

Расход электроэнергии может быть понижен, а производительность печей повышена путем предварительного нагрева и частичного восстановления марганцевой руды. Нагрев шихты перед поступлением в печь до 1000°С снижает удельный расход электроэнергии в 1,5 раза (с 3000 до 2000 кВтч/т). Соответственно увеличивается производительность печи.

Дата добавления: 2015-06-22; просмотров: 1547;