Технология производства металлического марганца

Для получения сплава, содержащего менее 0,1 %С, температура процесса должна быть выше 2000°С. При этих температурах упругость пара марганца очень высока и происходит сильное испарение марганца. По этим причинам окислительная плавка не применяется для получения металлического марганца. Как правило, этот сплав получают силикотермическим способом.

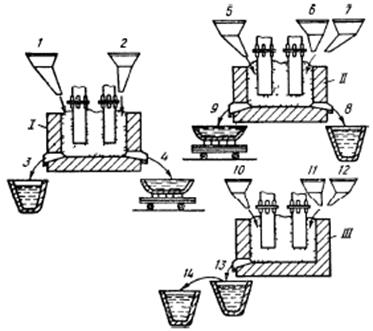

Схема плавки металлического марганца приведена на рис. 15.

| 1 - марганцевая руда; 2 - кокс орешек; 3 - малофосфористый передельный марганцевый шлак; 4 - попутный сплав с высоким содержанием фосфора; 5 - твердый высокомарганцевый шлак; 6 - кварцит, 7 - кокс-орешек, 8 - силикомарганец; 9 - отвальный шлак; 10- высокомарганцевый передельный малофосфористый шлак; 11 - силикомарганец; 12 - известь; 13 - готовый сплав; 14 - избыточный шлак. |

| I - печь для выплавки передельного шлака; II - печь для выплавки силикомарганца; III - печь для выплавки металлического марганца; | |

| Риc. 15 - Силикотермический способ получения металлического марганца |

Исходными материалами являются передельный силикомарганец, малофосфористый марганцевый шлак и известь. Силикомарганец содержит мало углерода, поэтому после окисления кремния образуется металлический марганец. Окисление кремния происходит по следующей реакции

[Si] + 2 (MnO) = 2 [Mn] + (SiO2).

Плавку металлического марганца ведут следующим образом. В печь загружают некоторое количество извести и заливают жидкий передельный шлак. После растворения извести в печь добавляют передельный силикомарганец в жидком или в твердом состоянии. Окисление кремния происходит по следующей реакции

[Si] + 2(MnO) + 2(CaO) = 2[Mn] + (2CaO∙SiO2).

После окисления кремния до остаточного содержания в сплаве 0,5-1% производят выпуск плавки. Металл и шлак выпускают в стальной ковш, заполненный шлаком предыдущей плавки, на стенках ковша обычно уже имеется корка твердого шлака. Избыток шлака переливается из ковша в шлаковую чашу. Конечный шлак имеет примерно следующий состав: 45% СаО, 30% SiO2, 20% МnО.

Плавку ведут во вращающихся и наклоняющихся печах мощностью 5 МВA с магнезитовой футеровкой. Набор нагрузки и расплавление шихты ведут при рабочем напряжении 285-320 В, восстановительный период плавки при 255-285 В и прогрев расплава перед выпуском при 232-255 В. Шлак задают в печь в жидком виде, силикомарганец в гранулах размером - 10 мм и известь в кусках 0-50 мм.

Распределение марганца и фосфора между продуктами плавки следующее: 46,5% марганца переходит в металл, 45% - в шлак и 8,5% улетучивается, 100% марганца из силикомарганца переходит в металл; 60% фосфора переходит в металл, 30% - в шлак и 10% улетучивается.

Выплавку металлического марганца ведут периодическим процессом. После выпуска очередной плавки проводят заправку печи отходами от разливки и разделки сплава и известью, которые задают в наиболее разрушенные места. Затем по всей площади задают с шихтой основное количество силикомарганца и заливают 9-10 т шлака. После повышения мощности на шлак загружают оставшуюся часть извести в соответствии с массой залитого шлака. После расплавления шихты и прогрева расплава постепенно загружают оставшееся количество силикомарганца в твердом или жидком виде. За 30 мин до конца плавки для ускорения удаления кремния расплав продувают сжатым воздухом. Окончание плавки определяют по расходу электроэнергии, состоянию ванны и анализу металла.

Для получения плотного слитка и уменьшения отходов металла при разделке после слива шлака металл вакуумируют в течение 5-10 мин при остаточном давлении 35-50 Па. Затем металл охлаждают в течение ~3 ч в ковше и разливают в металлические изложницы. Примерный состав конечного шлака: Мn 15%, SiO2 30%, СаО 45%, Аl2О3 1,7%, МgО 3% и FеО 0,3%.

Особо чистый электролитический марганец производят электролизом сернокислых солей марганца. Способ позволяет даже из бедных руд получить очень чистый металл. В качестве исходного материала используют как окисленные, так и карбонатные руды. Металл содержит примерно 99,77% Мn, 0,004% С и 0,014% S.

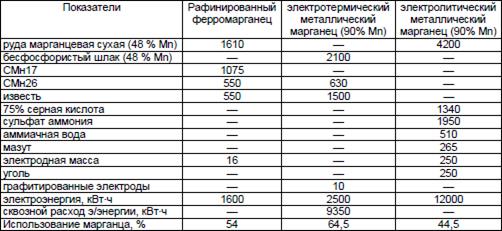

Расход материалов и электроэнергии на 1 баз. т металлического марганца и извлечение марганца при производстве его различными методами приведены в табл. 6.

Таблица 6 - Расход материалов и электроэнергии на 1 базовую тонну рафинированного ферромарганца и металлического марганца

Дата добавления: 2015-06-22; просмотров: 4410;