ДЕФОРМАЦИОННЫЕ МАНОМЕТРЫ 12 страница

Изменения толщины вдоль и поперек рулона носят стохастический характер, т. е. могут быть представлены случайными функциями, причем эти функции, как правило, обладают свойствами стационарности или локальной стационарности. Поэтому обработка результатов измерения толщины должна основываться на математической статистике.

Существенную роль в этой измерительной задаче играет выбор способа и метода измерения и принципа действия средств измерения.

По способу измерения толщиномеры делятся на контактные и бесконтактные.

Первые имеют первичный измерительный преобразователь, который соприкасается с поверхностью контролируемого изделия. Существенными недостатками их являются износ деталей преобразователя в месте контакта с изделием и деформация .(маркировка) изделия под действием преобразователя.

В контактных устройствах изменение толщины изделия преобразуется в изменение положения первичного измерительного преобразователя, т. е. измерение толщины сводится к измерению весьма малых перемещений. Основные принципы действия контактных толщиномеров сводятся к преобразованию перемещения либо в механическую (механические толщиномеры), либо в электрическую величину (электрические толщиномеры).

Контактные толщиномеры [35, 40] для измерения толщины бумаги и картона используются редко из-за перечисленных их недостатков и больших погрешностей измерения.

Бесконтактные толщиномеры [35] основаны на ряде физических явлений:

на зависимости поглощения энергии колебания различных частот от толщины материала или его покрытия (радиоизотопные толщиномеры, СВЧ-толщиномеры и др.);

на зависимости параметров электрических цепей от толщины материала (емкостные, индуктивные толщиномеры);

на измерении одной или двух координат, определяющих поверхности материала (пневматические, гидравлические и др.).

Наибольшее практическое применение вообще нашли радиоизотопные и емкостные толщиномеры. Однако для бумажного и картонного полотна, где на их показания влияют плотность, влажность и даже структурный состав материала, погрешности измерения становятся настолько велики, что применение таких толщиномеров в ЦБП_ не представляется возможным.

На Балахнинской картонной фабрике был опробован контактный аналоговый индуктивный толщиномер, установленный на круглосеточной картоноделательной машине [40]. Однако широкого распространения в ЦБП он не получил, по-видимому, из-за перечисленных выше недостатков контактного способа, осуществление которого оказалось недостаточно совершенным.

Более перспективным является индуктивный датчик с выходным частотным сигналом, разработанный фирмой «Межу-рекс» и использованный в ее информационно-измерительной системе для бумагоделательных машин.

Конструктивно датчик представляет собой обычный миниатюрный электромагнит с обмоткой на П-образном сердечнике, который встроен в отполированный сапфир, скользящий по бумаге. С другой стороны бумаги расположен ферритовый диск, к которому с помощью специальной подвесной системы прижимается сапфир с легким давлением, менее 0,004 МПа. Такая конструкция датчика не маркирует исследуемого полотна и, несмотря на вибрацию последнего, обеспечивает с ним тесный скользящий контакт.

Обмотка электромагнита включена в обратную цепь RL-генератора, так что изменение толщины полотна преобразуется в изменение частоты генератора.

Преобразование толщины в частотно-цифровой сигнал и использование цифрового прибора позволяет существенно улучшить метрологические характеристики устройства и лучшим образом сочетать его с цифровыми системами контроля и управления.

Изменение неравномерности просвета бумажного полотна. Как извести^ структурные свойства бумажного полотна, определяемые многими факторами, характеризующими процессы подготовки массы и ее отлива на мокрой части бумагоделательной машины, можно исследовать с помощью измерителей неравномерности просвета бумаги, иначе называемой облачностью бумажного полотна. К наиболее важным факторам, связанным с неравномерностью просвета бумаги, относятся качество целлюлозы, степень ее помола, концентрация массы, наполнители, величина рН, условия подачи массы из напорного ящика, режим отлива полотна на сеточной части (режим тряски, вакуум в отсасывающих ящиках и гауч-вале и т. д.).

Для многих из этих факторов можно найти свой оптимум, измеряя неравномерность просвета бумаги при стабилизации остальных влияющих параметров.

Неравномерность просвета бумаги также коррелирована с параметрами качества бумажного полотна: его прочностью, гладкостью, сопротивлением продавливанию и излому, разрывной длиной, пористостью, упругостью, кроющей способностью и, главное, печатными свойствами.

Таким образом, прибор для измерения неравномерности просвета бумаги является чрезвычайно ответственным с точки зрения управления технологическими * величинами для стабилизации качества бумажного полотна.

Одним из перспективных принципов действия измерителей просвета является измерение светопроницаемости полотна по эффекту изменения интенсивности света пропускаемого через бумажное полотно, который определяется с помощью фотоумножителя. Такой способ контроля неравномерности просвета наиболее близок к общепринятой визуальной оценке просвета бумажного полотна.

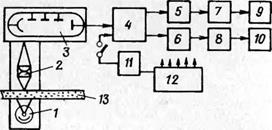

Структурная схема прибора для измерения просвета бумаги приведена на рис. 7-50.

Световой поток от источника света / проходит через движущееся полотно, образуя световое пятно диаметром 0,2 мм, которое фокусируется оптической системой 2 и попадает на фотоумножитель 3. Выбор такой небольшой поверхности измерения позволяет контролировать самые небольшие структурные неоднородности в бумажном полотне. Фотоумножитель обеспечивает спектральную чувствительность, близкую к чувствительности человеческого глаза.

Колебания светопроницаемости бумажного полотна вызывают изменения анодного тока фотоумножителя, пример которых представлен на рис. 7-51. Переменная составляющая / зависит от облачности, тогда как постоянная составляющая / характеризует среднюю светопроницаемость бумаги, которая определяется массой I м2 или толщиной. Для суждения о просвете бумаги используется отношение среднеарифметического

Рис. 7-50

значения отклонения Ц=|/-/ср| к постоянной составляющей анодного тока /ср, т. е. гСр//Ср, а для представления распределения неравномерности просвета в полотне используется амплитудный анализатор переменной составляющей /.

| \ — | - j — | |||

| ----------------- V f | - | 1 | 1 t |

Рис. 7-51

Поэтому после усилителя анодного тока 4 (см. рис. 7-50) измерительный сигнал анализируется двумя каналами. В первом канале в устройстве 6 определяется отношение г'Ср//Ср, которое после согласующего усилителя выходного сигнала 8, поступает на прибор 10 со шкалой, проградуированной в процентах. Второй канал состоит из амплитудного 5 и частотного 7 анализаторов и прибора 9. Устройство 11 служит для периодической поверки каналов преобразований, а блок 12 — источником питания измерительного устройства.

Датчик устанавливается непосредственно на бумагоделательной машине перед сушильной частью или после нее на специальном кронштейне на расстоянии 750—850 мм от края полотна.

Заправка полотна при его обрыве производится без перемещения датчика за пределы полотна. Окружающая температура в месте установки датчика не должна превышать 60° С.

|

Контроль обрыва бумажного и картонного полотна. Непрерывная работа бумаго- и картоноделательных машин не только обеспечивает их высокую производительность, но и экономит материалы, энергию, пар, т. е. понижает себестоимость продукции. Для снижения простоев из-за обрывов полотна, для быстрого их выявления и принятия соответствующих мер применяются устройства для обнаружения обрыва бумажного или картонного полотна, устанавливаемые обычно после гауч-вала, на входе в сушильную часть машины, между сушильными группами и перед нака- гтп ^ -

том. шИшш

Помимо подачи световых и звуковых |—,

сигналов об обрыве, выходной сигнал LLr*-_

от устройства обнаружения обрыва, осо-

бенно в скоростных бумаго- и картоно- Рис. 7-52

делательных машинах, через системы ав-

томатического управления:

обеспечивает подачу воды в гауч-мешалку и на спрыск сетки бумагоделательной машины;

включает гидроотсечку сеточной части и воздушную отсечку у первого отсасывающего пресса;

производит запуск двигателя транспортера мокрого брака прессовой части;

ограничивает подачу пара в сушильную часть;

поднимает все щиты начиная с места обрыва, если сушильная часть машины покрыта колпаком закрытого типа.

В качестве датчиков индикации обрыва применяются фотореле, ультразвуковые или пневматические реле.

Наибольшее применение нашли фотореле типа ФРС-16. Фоточувствительный элемент реле — сернисто-свинцовый фоторезистор типа ФСА-1 с внутренним темновым сопротивлением 150—250 кОм. При падении светового потока на фоторезистор темновое сопротивление последнего уменьшается на 10—15 %. При этом напряжение на фоторезисторе изменяется в пределе 0,5—2 В при фототоке 100—150 мкА.

Фоторезистор включен в цепь моста, напряжение разбаланса которого подается на вход усилителя. Для получения переменного фототока световое излучение, попадающее на фоторезистор, модулируется. В качестве модулятора используется электромагнитный вибратор, перекрывающий заслонкой световой поток.

Наряду с фотореле применяют также ультразвуковые реле, которые работают более надежно и устойчиво при тряске, в запыленной и влажной среде. Одним из таких устройств для обнаружения обрыва является ультразвуковой прибор «Со-на к».

Прибор «Сонак» (рис. 7-52) состоит из следующих основных частей: двух герметизированных ультразвуковых датчиков 1 и 2, усилителя на полупроводниках <?, сменного выходного реле 4 и источника электропитания 5.

Одним из датчиков электрический сигнал усилителя преобразуется в ультразвуковой сигнал частотой 38 кГц. Второй датчик принимает этот сигнал и преобразует его в электрический, который в свою очередь поступает обратно в усилитель, таким образом происходит преобразование энергии по замкнутой цепи.

Датчики можно устанавливать под различным углом друг к другу для получения двух типов ультразвуковых траекторий волн: прямой и отраженной.

Глава 8 ИЗМЕРЕНИЕ СКОРОСТЕЙ

В целлюлозно-бумажном производстве широко представлено технологическое оборудование, в состав которого входят устройства гидро-, пневмо- и электропривода. В подобных устройствах необходимо измерять скорость вращения подвижных частей с целью контроля и управления. Скорость вращения различных приводов контролируется в размольных, промывных, сортировочных, варочных и многих других цехах. Для привода бумагоделательных машин требуется стабилизация скорости вращения привода цилиндров каждой сушильной секции. Кроме того, необходимо жесткое программное управление отношением скоростей цилиндров соседних сушильных секций для исключения обрыва полотна при его высушивании по определенному графику. Последние задачи оказываются достаточно трудными, так как точность контроля и управления требуется очень высокая. Это связано с незначительными деформациями полотна в процессе сушки, что предопределяет неболь шие различия скоростей соседних секций сушильных цилиндров, для выявления которых следует их измерять с малыми погрешностями.

Измерение и управление скоростью поступательного движения материалов, сырья, изделий при их переработке, устройств при их производстве, как правило, также сводятся к измерению и управлению скоростью вращательного движения. Например, скорость перемещения кип бумажного полотна по упаковочным конвейерам определяется по скорости вращения нх прпвода.

Для учета производимой бумагоделательными машинами продукции, которая оценивается в квадратных метрах, используется определение скорости полотна для вычисления его площади. Скорость полотна находится по скорости вращения привода машин. Следовательно, измерение скоростей вращения как технологического параметра и экономического показателя имеет важное значение именно для целлюлозно-бумажного производства.

8.1. ОБЩИЕ СВЕДЕНИЯ

Для измерения скорости вращения используются приборы, называемые тахометрами. Все тахометры по принципу действия можно разделить на две группы: механические и электрические.

Механические тахометры, к которым относятся механические счетчики числа оборотов, центробежные и резонансные измерители скорости, в производственных задачах контроля и, тем более, управления скоростью используются чрезвычайно редко и поэтому здесь не рассматриваются.

По используемому методу измерительного преобразования электрические тахометры могут быть выполнены устройствами прямого и уравновешенного преобразования.

К электрическим тахометрам прямого преобразования относятся индукционные и электроимпульсные тахометры. Примером электрических тахометров с уравновешивающим преобразованием являются стробоскопические тахометры.

По принципу действия электрические тахометры делятся на индукционные, электроимпульсные и стобоскопические.

Индукционные тахометры имеют следующие модификации:

1. Индукционные генераторные тахометры с аналоговым выходным сигналом (тахогенераторы) преобразуют непосредственно скорость вращения в электрический выходной сигнал в виде напряжения постоянного или переменного тока. Они представляют собой маломощные генераторы постоянного или переменного тока, значение выходного напряжения которых пропорционально измеряемой скорости вращения валов; с последними они сочленяются непосредственно или через редукторы.

2. Индукционные генераторные тахометры с частотным выходным сигналом это электрические маломощные генераторы (с зубчатым ротором или магнитной записью импульсов ротора), преобразующие скорость вращения ротора в частоту электрических импульсов выходного сигнала. Выходная частота электрических импульсов пропорциональна скорости и числу пар полюсов или импульсов на роторе.

3. Индукционные тахометры с вращающимся магнитным полем с аналоговым выходным сигналом, принцип действия которых основан на взаимодействии магнитного поля постоянного магнита, вращающегося с измеряемой скоростью, и токов, возникающих в металлическом теле за счет вращения поля. Угол закручивания пружины, связанной с металлическим телом и со стрелкой, пропорционален скорости вращения магнита.

4. Индукционные бесконтактные тахометры с частотным выходным сигналом (см. табл. 8-1) занимают промежуточное положение. По принципу действия они относятся к индукционным тахометрам, а по виду измерения — к электроимпульсным (косвенным) тахометрам.

Электро импульсными тахометрами определяют скорости не непосредственно, а косвенно, по измерению отрезка пути AS и промежутка времени А/, в течение которого тело проходит путь AS. Пропорциональный скорости сигнал можно получить путем формирования электрических импульсов, пропорциональных AS или обратно пропорциональных At в соответствии с отношением v~AS/At. Удобно принять AS=const, a At измерять с помощью

электрических преобразователей (редко поступают наоборот). Если учесть что f='l/Ar, то частотные измерительные преобразователи являются наиболее желательными для измерения скорости.

электрических преобразователей (редко поступают наоборот). Если учесть что f='l/Ar, то частотные измерительные преобразователи являются наиболее желательными для измерения скорости.

В электроимпульсных тахометрах значение AS задается устройствами отмечающими полные обороты вала или доли оборота. А частота электрических импульсов, получаемых при прохождении этих устройств относительно неподвижных контактных или бесконтактных преобразователей, измеряется аналоговыми (конденсаторными) или цифровыми частотомерами.

Из первичных измерительных преобразователей наибольшее распространение в электроимпульсных тахометрах получили контактные и бесконтактные емкостные и индуктивные преобразователи с аналоговыми и частотными выходными сигналами; бесконтактные индукционные, фотоэлектрические (оптические) преобразователи с частотными выходными сигналами и ряд других.

Стробоскопические тахометры, действие которых основано на стробоскопическом эффекте, наибольшее распространение получили с обратными уравновешивающими преобразователями в виде специальных безынерционных газосветных ламп. Частота вспышек ламп задается и регулируется специальными генераторами. Диск, связанный с валом, скорость которого необходимо измерить, освещается источником прерывистого света. Оператор вручную изменяет частоту вспышек, добиваясь их совпадения с частотой вращения вала до тех пор, пока диск будет казаться неподвижным. Скорость вращения вала может изменяться в пределах от 1000 до 50 000 об/мин; погрешность измерения стробоскопическими тахометрами достигает ±0,5 °/о-Однако из-за ручного уравновешивания такие тахометры не нашли распространения для технических измерений скорости.

8.2. АНАЛОГОВЫЕ ТАХОМЕТРЫ

Тахогенераторы, аналоговые индукционные тахометры, получили наибольшее применение для измерения скорости вращения электроприводов в ЦБП. Тахогенераторы состоят из датчиков в виде генераторов постоянного или переменного тока.

Принцип устройства тахогенераторов постоянного тока схематично изображен на рис. 8-1. Тахогенераторы постоянного тока имеют возбуждение от постоянного магнита (рис. 8-!, а) или от внешнего источника постоянного тока (рис. 8-1,6). Вращающийся ротор имеет обмотку, концы которой подведены к коллектору. Их чувствительность по напряжению к скорости вращения Sn> равная

5л_^вых_, (8-1)

п

составляет около 10 мВ/об/мин. Для измерения их чувствительности используются магнитные шунты.

Эти приборы применяются для измерения как величины скорости, так н направления вращения. Погрешность преобразования скорости в напряжение постоянного тока не более ±(0,8—1)%-

При нагрузке Яи тахогенератора отклонение его характеристики от линейной (8-1) вследствие реакции якоря может доходить до 1—2 % (рис. 8-2).

W 20

П, oS/muh

Рис. 8-2

| W(p) |

| (8-2) |

При использовании тахогенераторов в динамических системах управления необходимо учитывать их динамические характеристики. Передаточная функция для тахогенератора постоянного тока соответствует передаточной функции апериодического звена

Тр+1

Существенными недостатками этого типа тахометров являются высокий уровень шумов на выходе и пульсация выходного напряжения в цепи преобразования коллектора. Кроме того, на их показания влияют нестабильность магнитного поля во времени и температурные воздействия.

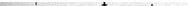

Некоторые разновидности принципов устройства тахогенераторов переменного тока приведена на рис. 8-3. Тахогенератор первого типа (рис. 8-3, а) имеет вращающийся магнит У; в обмотке 2 статора 3 возникает напряжение переменного тока, пропорциональное скорости вращения.

Второй тип тахогенератора, показанный на рис. 8-3, б, также преобразует угловую скорость вращения в переменный ток. Тахогенератор состоит из статора с постоянным магнитом 1, обмоткой 2 и ротора (якоря) 5 из железа или другого материала с высокой магнитной проницаемостью. При вращении якоря магнитный поток, проходящий через неподвижную катушку, попеременно то увеличивается, то уменьшается, изменяя выходное напряжение обмотки 2.

Третий тип тахогенератора переменного тока (рис. 8-3, в) представляет собой асинхронный генератор с короткозамкнутым ротором. Ротор выполняется в виде полого алюминиевого цилиндра.

На статоре (рис. 8-3, в) расположены две пары обмоток W% и W2, сдвинутые на угол 90°, одна из них присоединена к цепи питания переменного тока, другая — измерительная. При неподвижном роторе в обмотках W2 не наводится ЭДС вследствие отсутствия магнитной связи. Вращение ротора приводит к явлению известному под названием реакции якоря, из-за которой появляются в теле ротора переменные вихревые токи, пропорциональные потоку обмоток Wi и скорости вращения якоря. Вихревые токи создают магнитный поток перпендикулярный оси обмоток №i. Величина этого потока, а следовательно, и наводимая потоком в обмотках W% выходная ЭДС пропорциональна

скорости вращения. Частота выходного сигнала равна частоте питающего напряжения. Фаза выходного напряжения при изменении направления вращения меняется на 180°. Погрешности тахогенераторов переменного тока оцениваются величиной порядка ±0,1 %. На погрешность измерения скорости вращения влияет нестабильность магнитных полей (колебания напряжения питания) и температурные поля.

скорости вращения. Частота выходного сигнала равна частоте питающего напряжения. Фаза выходного напряжения при изменении направления вращения меняется на 180°. Погрешности тахогенераторов переменного тока оцениваются величиной порядка ±0,1 %. На погрешность измерения скорости вращения влияет нестабильность магнитных полей (колебания напряжения питания) и температурные поля.

Статические и динамические характеристики тахогенераторов переменного тока аналогичны характеристикам тахогенераторов постоянного тока. Пределы измерения скорости тахогенераторами переменного тока значительно больше, чем для тахогенераторов постоянного тока (до 300 об/с и более). Более подробно с тахогенераторами можно ознакомиться, например, в работе [46].

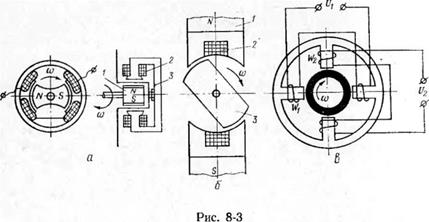

Тахометры с вращающимся магнитным полем нашли широкое распространение в практике измерения скорости вращения в производственных условиях и на движущихся объектах. Они основаны на силовом взаимодействии поля постоянного магнита и вихревых токов, возникающих в металлическом теле и увлекающих его. Устройство подобных тахометров представлено на рис. 8-4.

Постоянный магнит 7 жестко соединен с валом 5, вращение которого измеряется. В поле вращающегося постоянного магнита с магнитопроводом 8 расположен алюминиевый стакан 9, укрепленный на оси 6. На этой же оси, вращающейся вместе со стаканом, укреплены подвижные концы противодействующих спиральных пружин 10. Вторые концы пружины закреплены неподвижно. При вращении магнита в стакане индуцируются ЭДС, создающие вихревые токи. Силы взаимодействия токов с магнитным полем заставляют стакан вращаться в направлении вращения магнита. Этому вращающему моменту противодействует момент пружин. Равенство вращающего и противодействующего моментов отмечается установившимся отклонением стрелки 11. Последняя на равномерной шкале 2 указывает измеренную скорость. Весь прибор с помощью подшипников 4 крепится на валу в корпусе 3 с защитным стеклом 1.

Статическая характеристика тахометра с вращающимся магнитным полем

Sa = aJn = R/W9 (8-3) где а — угол поворота стрелки; п — число оборотов магнита; IF—удельный противодействующий момент пружин; R —■ коэффициент вязкого трения.

Передаточная функция подобного тахометра соответствует передаточной функции колебательного звена вида

W (р) = ^ , (8-4)

T22p2+TlP+\

где постоянные времени имеют порядок Г2=0,007-^0,03 с; 7\=О,02ч-О,3 с.

Погрешности тахометров с вращающимся магнитным полем вызываются наличием сухого трения в системе и влиянием температуры окружающей среды. Сухое трение создает зону нечувствительности. Влияние температуры приводит к изменениям вязкого трения, сопротивления материала стакана и магнитного потока постоянного магнита. Основная приведенная погрешность этих приборов составляет примерно ±1 %.

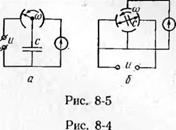

Аналоговые емкостные тахометры, содержащие емкостные преобразователи, реже находят применение в технических устройствах для измерения скорости вращения. При изменении емкости С конденсатора, к которому приложено постоянное напряжение U, его зарядный или разрядный ток изменяется пропорционально скорости изменения емкости (см. в табл. 8-1 рис. 4-1)

| dt |

dq dC

« = — = £/ ---------- , . (8-5)

dt

где q — заряд конденсатора.

| (8-6) |

Если емкость изменяется пропорционально перемещению S, т. е. С—kSt то

Ш — = kUv dt

В емкостных контактных тахометрах (рис. 8-5, а) средний ток в измерительном устройстве (ИУ) согласно (8-6) пропорционален скорости вращения v. В тахометрах рис. 8-5, б полярность выходного напряжения изменяется

Заказ № 301 289

|  |

при перемене направления вращения, а ИУ показывает скорости и направления вращения объекта.

Погрешности аналоговых емкостных тахометров определяются колебаниями напряжения питания и влиянием температуры. При исключении этих погрешностей добиваются сравнительно высокой точности аналоговых емкостных преобразователей скорости вращения в выходное напряжение. Например, при стабилизированном источнике питания их основная приведенная погрешность равна ±0,3 %.

Указанные погрешности отсутствуют в емкостных тахометрах с использованием частотного выходного сигнала (см. 9.4).

Механические измерительные устройства, предназначенные для измерения направления и скорости

|

поступательного движения массы, специально разработанные для ЦБП, применяются для визуального измерения направления и скоростей водно-волокнистой суспензи в напорных ящиках бумагоделательных машин.

Измеритель направлений (рис.8-6) состоит из корпуса 2,. жестко соединенного с трубкой 1 и плитой 3, на которой закреплен лимб 4. В трубке свободно вращается ось € с флажком-датчиком 7 и совмещенной с ним по направлению стрелкой 5. На лимбе нанесена шкала с ценою деления Г.

| I |

Для измерений прибор устанавливают таким образом, чтобы нулевая отметка лимба совпадала с продольной осью бумагоделательной машины. Флажок прибора, находящийся в бумажной массе, принимает при этом направление движущегося потока. Угол поворота стрелки 5, отсчитанный по шкале лимба 4, определяет направление течения относительно продольной оси машины.

| Рис. 8-6 |

Измеритель скорости состоит из основания, жестко соединенного с трубкой и упорной стойкой. На трубке подвижно закреплен корпус <с флажком, держателем плоской спиральной пружины и шкалой. Упорная стойка, находящаяся в пазе корпуса, обеспечивает возможность его поворота относительно основания и флажка на 90° так, чтобы флажок воспринимал воздействие Потока, пропорциональное его скорости.

Величина угла отклонения зависит от жесткости пружины, скорости потока и размеров флажка. По углу отклонения с помощью градуировочной кривой определяется скорость течения массы в напорном ящике [19].

8.3. ЦИФРОВЫЕ ТАХОМЕТРЫ

Цифровые тахометры, первичными измерительными преобразователями которых являются преобразователи скорости вращения в частоту, имеют существенные преимущества по сравнению с аналоговыми тахометрами:

обладают большим входным сопротивлением, т. е. потребляют весьма или ничтожно малую энергию от объекта измерения (см. табл. 8-1) и характе-590 ризуются малыми статическими и динамическими погрешностями и большой чувствительностью функции преобразования;

позволяют организовать помехоустойчивую передачу выходных сигналов от датчиков с большой пропускной способностью каналов передачи сигналов на значительные расстояния;

удобно сочетаются с цифровыми устройствами и системами, причем к последним они подключаются только через масштабирующие преобразователи;

имеют наилучшее из возможных метрологическое обеспечение, так как образцовые и эталонные устройства частоты обладают наивысшей точностью.

С увеличением абсолютных скоростей картоно- и бумагоделательных ма-J шин и их производительности повышаются требования к точности, быстродействию и другим метрологическим характеристикам тахометров для измерения скорости вращения привода секций этих машин с целью управления ею по абсолютному и относительному значениям, а также по разности скоростей или их соотношению.

Эти требования удовлетворяются в ЦБП использованием именно частотных тахометров различных типов. Последние уже входят в системы контроля и управления бумагоделательными машинами. Внедрение цифровой техники для названных систем дает возможность повысить производительность за счет сркращения времени простоев при обрывах полотна, при настройке и перестройке режимов работы машин. Вместе с тем улучшается качество готовой продукции, появляются возможности оптимального управления режимами формирования, сушки, отделки и переработки бумаги.

Дата добавления: 2015-06-22; просмотров: 1215;