ДЕФОРМАЦИОННЫЕ МАНОМЕТРЫ 8 страница

тодным повторителем КП сигнал усиливается по мощности. Кроме того, КП служит для согласования выходного сопротивления блока 8 с входным сопротивлением измерительного прибора 9.

Сигнал поступает на измерительный прибор 9, автоматический электронный мост ЭМП-120, реверсивный двигатель М2 которого вращает движок реохорда Rp, включенного в анодную ,нагрузку фотоэлектронного умножителя, до положения, когда значения напряжений на конденсаторах С2 и СЗ станут равными.

Так как ослабление потока рабочего источника пропорционально плотности среды, то положение движка реохорда и связанного с ним указателя отсчетного устройства прибора ОУ характеризуют плотность вещества.

Прибор может быть использован для измерения плотности вещества в пределах 500—3000 кг/м3 в трубопроводах с установочными диаметрами £>=100н-300 мм. При необходимости датчик плотномера может быть настроен на любой поддиапазон в интервале 50—500 кг/м3.

Основная погрешность измерения, приведенная к диапазону измерения плотности при j=(20±5°) °С и относительной влажности не более 98 %, составляет ±2 % • Быстродействие плотномера не менее 60 с.

Конструктивные модификации исполнения прибора — нормальное (ПР-1024) и взрывозащищенное (ПР-1024В). При установке источника и приемника излучений желательно использовать вертикальные трубопроводы с проходящим вверх веществом для их полного заполнения веществом, отсутствия в среде воздушных включений, исключения засорения и зарастания трубопровода. Толщина стенок трубопровода в^ месте установки датчика ПР-1024 должна поддерживаться постоянной. Прибор сконструирован в соответствии с санитарными правилами эксплуатации радиоизотопной техники и абсолютно безопасен для обслуживающего персонала и окружающих лиц.

7.5. КОНЦЕНТРАТОМЕРЫ МЕХАНИЧЕСКИХ СМЕСЕЙ

В целлюлозно-бумажном производстве важнейшей характеристикой перерабатываемых веществ является концентрация твердых частиц, сухих веществ, щепы, целлюлозы и различных наполнителей бумаги или картона, как правило, в водных растворах. Задачи измерения механических концентраций в растворах многообразны и сложны. При этом их решения безотлагательны, так как контроль качества технологических процессов и их управление для увеличения производительности и улучшения качества промежуточной и конечной продукции невозможно осуществлять без анализа названных технологических параметров. В первую очередь это относится к измерению концентрации всевозможных волокнистых суспензий, которые образуются в водных растворах при производстве и переработке древесной, целлюлозной и бумажной масс в процессе производства щепы, при промывке, сортировании, отбелке, размоле и т. д. Определяющую роль концентрация бумажной массы играет для ритмичной, бездефектной работы бумага- и картоноделательных машин. Поэтому измерение концентрации массы особенно важно в массоподготовительных производствах.

Основной характеристикой варочных растворов также служит концентрация абсолютно сухих веществ, знание которой необходимо для их производства и на протяжении всего цикла регенерации.

Концентрация массы (водной суспензии) определяется содержанием в ней абсолютно сухого вещества в массовых процентах. Если в массе содержатся только волокна, то концентрация зависит от их содержания. Концентрация массы ниже 1 % называется слабой, выше — средней, а после 6 % — высокой.

Как известно, масса представляет собой неньютоновую жидкость, поведение которой определяется ее реологией. При слабой концентрации волокнистая суспензия может оказывать меньшее сопротивление, чем вода. При переходе к средней концентрации она становится псевдопластическим веществом с негомогенной структурой, но благодаря свойству препятствовать турбулентности такая масса хорошо поддается определению концентрации по измерению в ней трения (кажущейся вязкости). Масса высокой концентрации неоднородна, образует пучки и характеризуется повышенной турбулентностью, ее измерение чрезвычайно затруднительно.

Непосредственно концентрация массы может быть определена только с помощью лабораторного анализа, которым пользуются и для градуировки и для поверки технических концен-тратомеров. Так как концентрация массы в производственных условиях в емкостях и трубопроводах неоднородна, то к ее определению необходимо подходить, как к случайной величине, т. е. отбирать несколько проб (до 10 и чем больше, тем лучше) и находить среднее значение (математическое ожидание) концентрации для конкретного анализа. Массу для пробы надо хорошо размешивать и отбор делать из разных объемов. Подробно последовательность рекомендуемых операций при лабораторном анализе для поверки концентратомеров механических смесей излагается в работе [35]. Однако получаемая при этом абсолютная погрешность анализа, составляющая ±0,1—0,3 %, в настоящее время метрологически не обеспечивает поверки погрешностей технических концентратомеров, что является одной из проблем измерения концентрации массы.

Существующие технические приборы для измерения концентрации массы основаны на косвенных измерениях. Они имеют ограниченные диапазоны определяемых концентраций и существенные дополнительные погрешности из-за влияния сопутствующих переменных параметров массы и условий, при которых она находится в производственном процессе. К ним относятся: состав массы (качественный, фракционный и композиционный), температура, давление, скорость и характер потока массы, рН среды. В некоторых случаях смолы и клей могут способствовать загрязнению поверхностей преобразователей.

В настоящее время абсолютное большинство применяемых производственных приборов для измерения средней концентрации массы (1—6 %) основаны на эффекте измерения сил трения;

при движении массы по открытым и закрытым трубопроводам возникает сопротивление ее движению, связанное с трением массы о стенки трубопроводов и между слоями волокон и приводящее к потере напора в трубопроводе, которая служит мерой концентрации массы;

в массу различными способами помещают вращающийся чувствительный элемент (роторный датчик) разнообразных конструктивных модификаций, который при своем движении испытывает сопротивление, зависящее от поверхностного и внутреннего

трения массы и определяющее тормозной момент при заданной круговой скорости вращения датчика; этот момент характеризует концентрацию массы;

трения массы и определяющее тормозной момент при заданной круговой скорости вращения датчика; этот момент характеризует концентрацию массы;

в движущуюся по напорным трубопроводам массу погружают неподвижный чувствительный элемент (тело специальной конфигурации) — датчик обтекания, на который действуют силы,

5 6 i £

F

Рис. 7-24

связанные с поверхностным и внутренним трением в массе и являющиеся мерой ее концентрации;

при перемещении массы обычно высокой концентрации с помощью энергетического оборудования (насосов, мешалок) используется зависимость нагрузки приводных двигателей от поверхностного и внутреннего трения массных суспензий, которое определяется концентрацией волокна [35].

Так как само значение составляющих трения зависит не только от концентрации массы, но и от других характеристик массы и условий ее существования (что подробно изложено

Рис. 7-25 Рис. 7-26

в работе [35]), то показания первичных измерительных преобразователей концентрации массы в большей или меньшей мере определяются составом, температурой, давлением и скоростью массы.

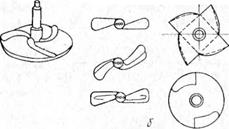

На рис. 7-24 приведены схемы устройств первичных измерительных преобразователей — чувствительных элементов — датчиков концентрации массы роторного типа для открытых емкостей (рис. 7-24, а) и для напорных трубопроводов (рис. 7-24, б), а также датчиков обтекания (рис. 7-24, в).

Датчики устанавливают таким образом, чтобы на их показания не влияла скорость движения массы и ее колебания. С этой целью используются специальные буферные емкости, самотечные линии, отводы от напорных трубопроводов, специальные расширения массопроводов и цилиндрические ниши в стенках массопроводов (в последних для стабилизации скорости движения массы применяются специальные крыльчатки).

В СССР наибольшее распространение получили датчики концентрации массы роторного типа, устанавливаемые в открытых емкостях (отечественная модификация — К.БМ-62, ДКП-63) и датчики обтекания для напорных линий (отечественная модификация — ДКБП-70).

Структурно (рис. 7-25) известные датчики для- измерения концентрации массы состоят из первичных измерительных преобразователей ПИП, преобразующих концентрацию в механический сигнал: тормозной момент М, действующий на вал электродвигателя, или усилие F, создаваемое на чувствительных элементах.

Измерительные преобразователи ИП2, ИП3 предназначены для получения измерительных сигналов, удобных для дистанционной передачи и представления в измерительных приборах. Измерительные преобразователи ИП2 служат для преобразова

|

ния сигналов с ПИП в перемещение Д/, осуществляемое системой рычажных передач. В качестве ИПг используются дифференциально-трансформаторные преобразователи с выходным сигналом в виде электрического напряжения переменного тока £/, работающие в комплекте с дифференциально-трансформаторными вторичными приборами типа КПД, КОД.

В настоящее время к ПИП подключают стандартные пнев-мосиловые или электросиловые уравновешивающие преобразователи (см. гл. 9), которые кроме ИП2 содержат измерительные преобразователи ИП3 и обратные преобразователи ОЯ4, уравновешивающие измеряемое усилие F и осуществляющие его преобразование в стандартные пневматические или электрические аналоговые сигналы. В этом комплекте используются измерительные приборы ГСП типа ПВ или КПУ и КСУ соответственно.

Устройство роторных датчиков поясняет рис. 7-26, на котором изображен датчик концентрации массы типа ДКП-63. Первичный измерительный преобразователь роторного типа представляет полый винипластовый конус с ребрами 1. Он приводится во вращение со скоростью 75 об/мин однофазным синхронным электродвигателем 3 типа СД-09М мощностью 30 Вт через планетарный редуктор. Вал двигателя 7, соединенный с конусом, уплотнен направляющим фторопластовым сальником 2. Для уменьшения колебаний двигатель помещен в масляный демпфер 5. Двигатель вместе с демпфером омываются охлаждающей водой через бачок постоянного уровня 4 (Qn = = 0,l-f-0,3 л/мин). Вода стекает через днище корпуса датчика на верхнюю часть конуса, очищая его от брызг массы.

По корпусу сделана винтовая нарезка, по которой перемещается гайка 6. С помощью этой гайки регулируется глубина погружения конуса в массу, что позволяет изменять пределы измерения датчика в диапазоне от 1,5 до 5%. Чем глубже погружен конус, т. е. чем больше поверхность его соприкосновения с массой, тем более низкие концентрации массы может измерять датчик.

Тормозной момент, возникающий в результате трения конуса о массу, стремится повернуть статор двигателя. Он передается через муфту на систему рычагов преобразователей, построенных аналогично стандартному пневмосиловому преобразователю.

Для настройки предела измерения датчика массы, кроме перемещения конуса, изменяется передаточное отношение рычажной системы, а установка начального значения выходного сигнала осуществляется пружиной, связанной с корректировкой положения рычагов пневмосилового преобразователя.

В отличие от ДКП-63, датчик КБМ-62 имеет дифференциально-трансформаторный преобразователь с выходным сигналом, поступающим на дифференциально-трансформаторный прибор. Настройка предела измерения осуществляется изменением положения фиксатора подвесной ленты, на которой подвешен статор электродвигателя. Лента через рычаг жестко соединена с сердечником дифференциально-трансформаторного преобразователя. Нуль устанавливается изменением положения катушки преобразователя.

Роторные датчики концентрации массы можно использовать для измерения концентрации от 1,5 до 5 % с поддиапазонами не более 1 % концентрации почти с линейной шкалой. Абсолютная погрешность измерения составляет ±0,03% при условии градуировки датчиков на месте установки при постоянной температуре, составе и степени помола массы.

При эксплуатации этих датчиков необходимо соблюдать неизменность расхода массы, т. е. скорости, и не превышать ее значения выше установленной нормы (меньше 0,3 м/с по отношению к конусу), чтобы не возникало водяного кольца, искажающего показания датчиков.

Рассмотренные датчики концентрации обладают тем недостатком, что требуют специальных приемных баков и системы трубопроводов для своей установки.

Датчики роторного типа устанавливаются в специальных открытых емкостях. Схема их установки приведена на рис. 7-27

на примере датчика типа КБМ-62. В приемный бак 2 масса поступает по трубопроводу 7, обтекает вращающийся полый конус с ребрами из винипласта 3, переливается через край бака в наружный цилиндр 4 и через нижний штуцер 5 сливается в соответствующий бассейн. Расход массы должен поддерживаться в пределах 0,5—1 м3/мин. Для предотвращения влияния вибраций насоса приемный бак соединяется с трубопроводом отрезком резинового шланга. Для исключения запаздывания длина соединительных линий должна быть как можно короче и с уклоном для опорожнения в случае прекращения подачи массы.

Ведутся интенсивные разработки концентратомеров массы с датчиками обтекания как в нашей стране, так и за рубежом. Чувствительный элемент датчиков обтекания выбирают с такой конфигурацией режущей кромки, боковой поверхности и хвостовой части, чтобы показания датчиков не зависели от скорости потоков масс.

Отечественный датчик обтекания ДКБП-70 (рис. 7-28), отличается конструктивной формой чувствительного элемента первичного измерительного преобразователя /. Перед чувствительным элементом установлен отражатель скоростного напора 2. Сам чувствительный элемент имеет значительную боковую поверхность за счет чего увеличивается эффект зависимости усилия, развиваемого на нем, от поверхностного трения массы, т. е. от ее концентрации. Два косых прореза повышают чувствительность преобразователя к воздействию усилий трения, увеличивая его деформацию. Однако это уменьшает боковую поверхность чувствительного элемента и несколько увеличивает зависимость его показаний от скорости. Наличие особой формы хвостовика исключает в некоторой степени влияние скоростного напора и силы разрыва волокнистой структуры. Такая конфигурация преобразователя позволяет использовать его для измерения концентрации массы при v = 0,2-^-3 м/с с погрешностью от изменения скорости по абсолютной величине концентрации 0,025 % при четырехкратном изменении расхода массы.

Для датчиков обтекания зависимость результатов измерения от изменения состава и температуры массы такая же, как у датчиков роторного типа. Исключением является нечувствительность ДКБП-70 к наличию наполнителей, так как их мелкие частицы отражаются от передней грани отражателя и не участвуют в обтекании боковых поверхностей.

Усилие F, развиваемое описанным преобразователем, через разделительную мембрану 3, заделанную по контуру резиновым кольцом, передается на систему рычагов ИП2 и далее преобразуется в стандартный пневматический сигнал ИПз и ОП4 (см. рис. 7-25). Устройство ИП3 и ОПд соответствует описанному пневмосиловому преобразователю (гл. 9).

Конструктивное исполнение датчика ДКБП-70 позволяет:

осуществлять настройку нуля датчика с помощью пружины

6 сильфона обратной связи в ОП4 (точно) и пружины 5, связанной с первым ведущим рычагом ИП2 (грубо);

производить настройку верхнего предела измерения концентрации серьгами 8, перемещающимися по ведущему и ведомому рычагам и изменяющими передаточный коэффициент ИП2, и гайкой 7, посредством которой изменяется соотношение плеч рычага ИПз и ОП4;

исключать перемещение первичного преобразователя во время работы, за счет расположения центра ведущего рычага ИП2 на рамке из плоских пружин (на рис. 7-28 рамка не показана) ;

арретировать подвижную часть датчика при транспортировке с помощью винтов 4.

При настройке верхнего предела измерения концентрации датчик располагается так, чтобы ось, проходящая через центр тяжести тела обтекания, была расположена вертикально. К датчику вдоль этой оси крепится груз равный силе F, развиваемой чувствительным элементом при максимальной измеряемой концентрации. Затем перемещают серьги 8 и гайку 7 до тех пор, пока выходной пневматической сигнал не станет равным 0,1 МПа.

Датчик крепится в массопроводы специальным приварным фланцем с проходным отверстием 57 мм, входящим в комплект датчика. Напорный трубопровод должен иметь установочный диаметр не менее 150 мм при статическом давлении массы не более 0,6 МПа и температуре до 95 °С. Скорость движения массы должна находиться в пределах от 0,2 до 3 м/с.

Описанный датчик позволяет измерять концентрацию массы в диапазоне 1—5%- Для поддиапазона 1,5—4% воспроизводимость показаний (повторяемость, характеризуемая погрешностью невоспроизведения градуировочной зависимости) составляет ±0,1 % абсолютного значения концентрации при постоянных температуре (для ^=5^95 °С), составе, помоле массы и ее скорости. Дополнительная погрешность от изменения скорости в четырехкратном диапазоне по данным разработчиков приводит к появлению абсолютной погрешности измерения концентрации массы порядка Д„= ±0,05 %•

Периодически необходима поверка датчиков концентрации массы по образцовым лабораторным приборам и методикам. При установке датчиков следует проводить серию поверок, чтобы определить правильность и сходимость показаний этого устройства (см. гл. 1) и межповерочный интервал для ведомственной поверки концентрации массы для конкретных условий их эксплуатации. Последнее может сильно влиять на дополнительные погрешности и погрешности нестабильности (см. гл. 2) и вызывать метрологические неисправности приборов. Например, в ряде случаев показания концентратомеров волокнистых суспензий отличаются от образцовых значений концентрации, измеренных лабораторным путем на 10—40%. Кроме того, часто можно заметить эффект засмоления чувствительных элементов датчиков, что приводит к изменению показаний прибора во времени (к погрешности нестабильности), а также к метрологической неисправности средства измерения. Для периодической поверки датчиков концентрации массы рекомендуется в непосредственной близости к месту установки датчика предусматривать на трубопроводе отборное устройство для получения проб массы в процессе эксплуатации. Установка пробоотборников особенно важна в тех случаях, когда информация от датчиков используется для управления технологическими процессами. Например, определение производительности в процессе переработки массы зависит от правильности и сходимости измерений расходов, концентраций и запасов массы. Неточное их измерение может приводить к большим погрешностям оценок деятельности отдельных целлюлозно-бумажных производств и комбинатов в целом.

Зарубежные модификации датчиков обтекания и роторного типа подробно рассматриваются в работе [35].

Для измерения слабых концентраций волокнистых суспензий применяются следующие физические эффекты: поглощение ультразвука, поглощение света, поляризация света, взвешивание абсолютно сухого остатка при высушивании на полотне-основе. В автоматических анализаторах качества потоков масс эти эффекты пока не нашли удовлетворительного воплощения.

Для измерения концентрации волокна в оборотных и сточных водах в УкрНПОБумпроме разработан оригинальный прибор. Измерительное устройство основано на зависимости поляризации света от концентрации суспензии, в частности целлюлозной массы в водном растворе.

На рис. 7-29 представлена структурная схема концентрато-мера для измерения концентрации волокна в воде типа ВСВ.

Пучок света от источника 2 с помощью линзы 3, отражателя 1 и поляризатора 4 преобразуется в поляризованный параллельный и направляется через оптическое окно 5 в исследуемый объем суспензии. В оптическое окно 6 поступает пучок света, деполяризованный суспензией, который затем воспринимается двумя преобразователями: поляризованными анализаторами 10 и 7, плоскость поляризации одного из них 7 параллельна, другого 10—перпендикулярна плоскости поляризации поляризатора 4, и двумя половинами дифференциального фотоэлемента 9 и 8. Выходные сигналы с фотоэлементов усиливаются усилителями // и 12, а с помощью блока деления 13 его выходной сигнал, представленный на вторичном приборе 14, становится пропорциональным только концентрации волокна в суспензии.

Использование метода, уравновешивающего преобразования в этом устройстве, позволяет существенно уменьшить влияние дестабилизирующих факторов (изменение содержания сопутствующих веществ) и повысить точность способа определения концентрации по эффекту деполяризации света.

Прибор состоит из датчика, измерительного и вспомогательных устройств. Для измерения концентрации датчики погружают в поток сточной или обратной воды. Датчики выпускаются в двух модификациях, отличающихся расстояниями между оптическими окнами и предназначенных для измерения различного диапазона исследуемых концентраций. Измерительный прибор програ-дуирован в единицах массовой концентрации. Имеется возможность подключить самопишущей прибор или получить выходной стандартный электрический аналоговый сигнал.

Прибор состоит из датчика, измерительного и вспомогательных устройств. Для измерения концентрации датчики погружают в поток сточной или обратной воды. Датчики выпускаются в двух модификациях, отличающихся расстояниями между оптическими окнами и предназначенных для измерения различного диапазона исследуемых концентраций. Измерительный прибор програ-дуирован в единицах массовой концентрации. Имеется возможность подключить самопишущей прибор или получить выходной стандартный электрический аналоговый сигнал.

Измерительное устройство для определения слабых концентраций массы для увеличения быстродействия может быть выполнено на основе прямого метода измерения массового содержания волокна при высушивании на полотне-основе.

В этом устройстве отбираемая часть потока (или проба) массы с постоянным расходом через переливной ящик напускается на движущуюся по сетке фильтрованную бумагу. Затем масса обезвоживается и высушивается инфракрасным излучением до 2—3 %-ной влажности (что контролируется влагомером), после чего из полотна отрубаются куски определенной поверхности, которые взвешиваются на аналитических весах. Содержание сухого волокна подсчитывается в вычислительном устройстве на основании знания площади поверхности куска, влажности высушенной бумаги, массы сухой бумаги-основы и отрубленных кусков. Однако устройство такой установки настолько сложно, что его применение в производственных условиях не целесообразно. Оно может быть использовано как метрологическая установка для градуировки и поверки датчиков малой концентрации массы.

В этом устройстве отбираемая часть потока (или проба) массы с постоянным расходом через переливной ящик напускается на движущуюся по сетке фильтрованную бумагу. Затем масса обезвоживается и высушивается инфракрасным излучением до 2—3 %-ной влажности (что контролируется влагомером), после чего из полотна отрубаются куски определенной поверхности, которые взвешиваются на аналитических весах. Содержание сухого волокна подсчитывается в вычислительном устройстве на основании знания площади поверхности куска, влажности высушенной бумаги, массы сухой бумаги-основы и отрубленных кусков. Однако устройство такой установки настолько сложно, что его применение в производственных условиях не целесообразно. Оно может быть использовано как метрологическая установка для градуировки и поверки датчиков малой концентрации массы.

Концентрацию абсолютно сухих веществ в варочных растворах (сульфатных и сульфитных щелоках) определяют несколькими способами путем косвенных измерений: по плотности с помощью массовых, гидростатических или радиоизотопных плотномеров (см. 7.4). Однако этот путь применим только для щелоков низкой концентрации (от 0 до 30 %), так как при высокой концентрации содержание сухих веществ в щелоке не является однозначной функцией их плотности [35];

по величине температурной депрессии (см. ниже), этот путь применим только для выпарных установок сульфатных щелоков при стабильном режиме их работы;

по преломлению света на основе применения рефрокто-метров;

по теплофизическим характеристикам, которые зависят от свойств щелоков (см. гл. 5).

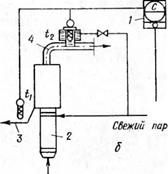

Концентратомеры щелоков, основанные на измерении температурной депрессии. В практике технических измерений целлюлозно-бумажного производства для выпарных установок варочных сульфатных щелоков часто используются измерители концентрации щелоков, основанные на явлении температурной депрессии.

Температурной депрессией раствора называется разность температур кипения этого раствора и чистого растворителя (например, для черного щелока — воды).

Величина температурной депрессии зависит от концентрации раствора, давления над ним и свойств растворенного вещества, причем чем больше концентрация раствора, тем выше температура кипения и тем больше величина температурной депрессии.

Зависимость температурной депрессии от концентрации черного сульфатного щелока (по сухому веществу) представлена на рис. 7-30, а. Следует отметить, что температурная депрессия черного щелока не поддается теоретическим расчетам, поэтому соответствие величины температурной депрессии и концентрации упаренного щелока следует находить опытным путем для каждой установки.

Обычно измеряют депрессию по разности температуры упаренного черного щелока, выходящего из 1-го выходного корпуса выпарной установки, и температуры конденсации водяного пара при постоянном разрежении в этом корпусе. Типовая схема измерения температурной депрессии изображена на рис. 7-30,6.

Для измерения перепада температуры два термометра сопротивления устанавливают соответственно в выходном трубопроводе черного щелока 3 и в специальном конденсационном сосуде для свежего пара, соединенном с трубопроводом сокового пара 4. Здесь получают чистый насыщенный пар при соответствующем вакууме. Установка термометра сопротивления непосредственно на трубопроводе сокового пара приводит к искажению результатов измерений температуры конденсации водяного пара, так как температура этого пара выше, чем температура его конденсации. Термометры сопротивления присоединяются к разностному мосту /, который измеряет разность температур At=t2^-U от 6 до 10 °С и градуируется в единицах концентрации или плотности с. Прибор устанавливается непосредственно у выпарной установки 2.

|

| А----- |

Для обеспечения достаточной точности измерения концентрации по температурной депрессии необходимо разностную температуру измерять с малыми погрешностями. Абсолютная погрешность при измерении разности температур ±1 °С отра-

Рис. 7-30

ается на измерении концентрации относительной погрешностью, доходящей до 10—17%. Поэтому применение для подобных концентратомеров манометрических термометров с пневматическим выходным сигналом и пневматическим прибором, которые имеют невысокие классы точности, нежелательно.

При измерении депрессии возможна значительная динамическая погрешность, так как с изменением вакуума температура пара в сосуде изменяется быстрее, чем температура раствора. Для уменьшения этой погрешности инерционность термометра, помещенного в конденсационный сосуд, необходимо выбирать как можно меньшую.

Чтобы обеспечить малую погрешность при измерении концентрации, следует также строго поддерживать постоянство Уровня раствора в выпарном аппарате. Даже при незначительном изменении уровня в аппарате вследствие большой плотности раствора заметно меняется гидростатическое давление, а следовательно, и температура кипения в месте ее измерения.

Погрешность измерения концентрации по величине температурной депрессии в выпарных аппаратах щелоков составляет

не менее ±3 % при соблюдении вышеперечисленных рекомендаций.

Концентратомеры щелоков на основе рефрактометров. Анализировать состав многих растворов удается с помощью спектрометрических способов (7.1), в частности с использованием законов преобразования светового потока. В ЦБП нашли применение измерительные устройства, основанные на изменении показателя преломления или рефракции света при переходе его из одной среды в другую в зависимости от состава исследуемой среды, т. е. рефрактометры.

| Ск — Са |

Зависимость измеряемой концентрации вещества сх от показателя преломления света пх

пх—п0

(7-17)

где са и па — известные концентрация и показатель преломления; по — показатель преломления растворителя, позволяющий по определяемому пх судить об искомой величине сх.

| ВЧЖ] |

Принцип действия датчика рефрактометра, устройство которого изображено на рис. 7-31, состоит в том, что световой монохроматический луч от источника 1 через оптическую систему 2 попадает на призму 3, соприкасающуюся с исследуемым раствором щелока. Отраженный призмой свет воспринимается блоком фотоэлементов 7, сигнал с которых поступает на усилитель и далее к измерительному прибору ИП. Измеряя величину потока отраженного света с помощью фотоэлементов, можно судить о концентрации абсолютно сухих веществ в щелоке и соответственно проградуировать вторичный прибор. Конструктивное устройство датчика представляет собой диа-фрагмовый вентиль, в корпус 4 которого вместо диафрагмы поставлен измерительный преобразователь с встроенной призмой 3, устройством 6 для промывки призмы воДой, подаваемой под высоким давлением, и термоэлементом 5, предназначенным для компенсации температурной погрешности рефрактометра при изменении температуры анализируемого вещества. Получающееся при такой конструкции турбулентное движение раствора около призмы обеспечивает определение среднего значения показателя преломления и способствует самоочищению поверхности призмы со стороны потока вещества.

Принцип действия датчика рефрактометра, устройство которого изображено на рис. 7-31, состоит в том, что световой монохроматический луч от источника 1 через оптическую систему 2 попадает на призму 3, соприкасающуюся с исследуемым раствором щелока. Отраженный призмой свет воспринимается блоком фотоэлементов 7, сигнал с которых поступает на усилитель и далее к измерительному прибору ИП. Измеряя величину потока отраженного света с помощью фотоэлементов, можно судить о концентрации абсолютно сухих веществ в щелоке и соответственно проградуировать вторичный прибор. Конструктивное устройство датчика представляет собой диа-фрагмовый вентиль, в корпус 4 которого вместо диафрагмы поставлен измерительный преобразователь с встроенной призмой 3, устройством 6 для промывки призмы воДой, подаваемой под высоким давлением, и термоэлементом 5, предназначенным для компенсации температурной погрешности рефрактометра при изменении температуры анализируемого вещества. Получающееся при такой конструкции турбулентное движение раствора около призмы обеспечивает определение среднего значения показателя преломления и способствует самоочищению поверхности призмы со стороны потока вещества.

Дата добавления: 2015-06-22; просмотров: 1414;