ДЕФОРМАЦИОННЫЕ МАНОМЕТРЫ 5 страница

уровнемеры предназначены для уровня в закрытых сосудах, когда из-за особых условий ведения технологического процесса (высокого давления, высокой температуры, агрессивной жидкости) проникновение в сосуд и контакты с измеряемой средой невозможны. Такие условия часто встречаются в ЦБП. Поэтому радиоизотопные уровнемеры, особенно сигнализаторы уровня, так называемые гамма-реле, с успехом эксплуатируются на различных комбинатах. Уровнемеры с радиоизотопными датчиками делятся на две группы: со следящей системой для непрерывного измерения уровня и сигнализаторы отклонения уровня от заданного значения.

уровнемеры предназначены для уровня в закрытых сосудах, когда из-за особых условий ведения технологического процесса (высокого давления, высокой температуры, агрессивной жидкости) проникновение в сосуд и контакты с измеряемой средой невозможны. Такие условия часто встречаются в ЦБП. Поэтому радиоизотопные уровнемеры, особенно сигнализаторы уровня, так называемые гамма-реле, с успехом эксплуатируются на различных комбинатах. Уровнемеры с радиоизотопными датчиками делятся на две группы: со следящей системой для непрерывного измерения уровня и сигнализаторы отклонения уровня от заданного значения.

| (6-5) |

Радиоизотопные уровнемеры основаны на поглощении у-лу-чей при их прохождении через слой вещества. Общее поглощение интенсивности у-излучения веществом выражается экспоненциальной зависимостью

/и = /0ехр(—1хк),

где /и— интенсивность лучей после прохождения слоя вещества толщиной х; /о — начальная интенсивность излучения; ц — коэффициент ослабления у-из-лучения, зависящий от природы и толщины вещества.

Эта зависимость справедлива для узкого и параллельного пучка монохроматического излучения и однородного поглотителя.

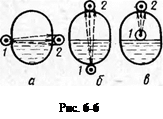

Возможны три принципиальные схемы радиоизотопных уровнемеров (рис. 6-6), на которых цифрой / отмечен излучатель, а 2 — приемник и измерительное устройство. Схемы, показанные на рис. 6-6, а, б, применяются в тех случаях, когда нет доступа в сосуд. Схему, приведенную на рис. 6-6, с, можно применять как сигнализатор максимального или минимального уровня (при неподвижном излучателе и приемнике излучения) или для

непрерывного измерения уровня (уровнемеры со следующей системой) .

При небольшом столбе жидкости (до 1 м для легких жидкостей) можно применять схему, показанную на рис. 6-6, б. Схему, приведенную на рис. 6-6, в, целесообразно применять в тех случаях, когда в сосуд можно поместить поплавок.

Радиоизотопный уровнемер со следящей системой (типаУР-8)

«выполнен по схеме рис. 6-6, а. Он предназначен для непрерывного бесконтактного измерения границы раздела двух сред различной плотности: газ — жидкость, жидкость — жидкость; газ —

^твердое или сыпучее тело; жидкость — твердое или сыпучее

^тело.

Действие прибора основано на сравнении интенсивности потоков у-лучей, проходящих выше или ниже уровня раздела двух |сред равной плотности.

Комплект прибора состоит их трех блоков: первичного радио-' изотопного преобразователя уровня, включающего в себя источник и приемник излучения и устройство для перемещения системы источник — приемник; вторичного электронного преобразователя—измерительного блока; показывающего прибора.

Максимальные значения измеряемого уровня радиоизотопным Куровнемером достигают 10 м, а основная абсолютная погрешность измерения не превышает ± 1 см.

В ЦБП наиболее распространены гамма-реле (типов ГР-1 — ГТМ4). Конструктивные модификации этих сигнализаторов предназначены для автоматического бесконтактного контроля уровня вещества в различных труднодоступных, герметичных, [взрывоопасных емкостях, а также для автоматизации процесса ^загрузки стационарных и движущихся емкостей. Вещества могут быть любой проводимости, агрессивности и находиться в различных фазовых состояниях.

Гамма-реле состоит из радиоизотопного датчика и измерительного электронного блока, выход которого через реле связан с сигнализирующим устройством.

6.4. СПЕЦИАЛЬНЫЕ УРОВНЕМЕРЫ ДЛЯ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

Для ЦБП из специальных уровнемеров особо следует выделить измерители уровня щепы. Уровень щепы необходимо измерять как в буферных, запасных емкостях, так и в технологических объектах, где в ряде случаев уровень является одним из Ответственных параметров производственного процесса, напри-гр в варочных котлах и в других объектах. I Для измерения уровня щепы в емкостях можно использовать |>яд рассмотренных уровнемеров, например емкостные, радиоизо-ропные и пьезометрические непрерывные уровнемеры и сигнализаторы уровня [1]. Однако чаще предпочитают применять

особые средства измерения уровня, так как щепа обладает свойством образовывать своды, залипать, слеживаться, зависать на стенках бункеров.

В ЦБП часто применяют визуальный контроль заполнения емкостей щепой с помощью установок промышленного телевидения.

При измерении уровня в емкостях и технологических аппаратах хорошо зарекомендовал себя массоизмерительный принцип построения уровнемеров. Для точного измерения уровня в этом случае необходимо измерять влажность щепы, которая может колебаться от 20 до 60%. Там, где влажность известна или остается постоянной, этот принцип оказывается весьма эффективным для контроля уровня сыпучих материалов.

При небольших емкостях уровень их заполнения щепой могут контролировать тензодатчики в комплекте со стандартными приборами ГСП (см. гл. 4 и 9). Промышленностью выпускаются тензометрические массоизмерительные устройства типа С-0,5; 1; 5; 10; 50; здесь цифры маркировки обозначают максимальную измеряемую массу в тоннах.

В качестве измерителей уровня (и количества) вещества в больших,производственных и накопительных емкостях преимущественно применяют массоизмерительные устройства с магни-тоупругими первичными преобразователями (см. гл. 4), устройство которых для определения количества вещества (уровня загрузки) в вертикальных варочных котлах приведено в 5.5.

С помощью уровнемеров, зная параметры емкостей и характеристики вещества, вычисляют производительность, запасы и потери промежуточной и конечной продукции в целлюлозно-бумажном производстве. Однако при таких учетно-расчетных операциях необходимо учитывать неточности измерений геометрических размеров емкостей и их изменений из-за зашламления, налипания, обрастания и т. п. в процессе длительной эксплуатации. Кроме того, следует оценить влияние изменения плотности, влажности, вязкости (особенно для веществ, дающих стойкие осадки и изменяющих свои свойства в зависимости от уровня), а также температуры (которая вносит нестабильность в перечисленные характеристики) на результаты технико-экономических расчетов.

В ЦБП часто требуется измерять уровень раздела двух сред, например при измерении уровня осадка в отстойниках при очистке сточных вод. Действительно, низкий уровень осадка в отстойниках сточных вод снижает эффективность их работы; высокий же уровень увеличивает вынос взвешенных частиц, ухудшает качество очистки и в отдельных случаях может привести к остановке и даже поломке илососов или скребков.

В УкрНПОБумпроме разработан сигнализатор типа СУО-1 для дистанционного контроля уровня осадка сточных вод в отстойниках очистных сооружений.

Принцип действия измерительных преобразователей для измерения уровня раздела двух сред (осадка и осветленной сточной воды) основан на зависимости интенсивности рассеяния света взвешенными частицами. Это рассеяние тем интенсивнее, чем больше плотность среды (т. е. количество твердых частиц в водном растворе), которая отличается у верхнего и нижнего слоя сточной суспензии при очистке. В качестве измерительных преобразователей здесь используются фоторезисторы, изменяющие под действием света свою выходную характеристику — активное сопротивление.

|

В сигнализаторе уровня осадка СУО-1 применены два измерительных преобразователя. Один — рабочий преобразователь, установленный на уровне, где необходима сигнализация появления осадка, а второй — уравновешивающий преобразователь, установленный несколько выше и находящийся в осветленной сточной воде. Сигналы с преобразователей включаются (в измерительной мостовой цепи) встречно, и возникновение разностного сигнала свидетельствует о появлении осадка там, где расположен рабочий преобразователь. Это обеспечивает малую зависимость работы прибора от температуры и окраски среды, обрастания преобразователей и солнечной засветки фоторезисторов.

Оба преобразователя совместно с вспомогательными элементами (источниками света) оформлены в единый конструктивный блок, закрытый общим стеклянным колпаком, и образуют датчик.

В качестве измерительной цепи применена мостовая неравновесная цепь, выходной сигнал с которой поступает в релейную Цепь сигнализации и управления. /

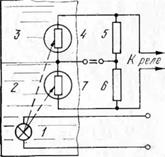

Структурная схема измерительного устройства СУО-1 приведена на рис. 6-7. Пучок света от источника 1 рассеивается в воде осадком 2 и 3 различной плотности и попадает на фоторезисторы 4 и 7, включенные в плечи моста,, состоящего из двух фоторезисторов 4 и 7 типа ФСД-1 и двух манганиновых резисторов 6 и 5. Разница освещенности фоторезисторов рассеянным светом от плотного осадка 2 и суспензии 3 измеряется мостом, сигнал которого управляет транзисторным реле.

Выходной сигнал датчика с ростом концентрации осадка сначала увеличивается, а затем падает, что объясняется поглощением света плотным осадком и изменением эффективного расстояния рассеивающего слоя от датчика. Выбирая расстояния между осветителем и фоторезистором, а также осветителем и

7 Заказ № 301 193

стеклом (изменением расстояния до жидкости) и регулируя уровень освещенности, можно сужать и расширять зону срабатывания сигнализатора или перемещать ее по высоте с учетом концентрации. Кроме того, порог срабатывания сигнализатора можно регулировать настройкой моста. Для повышения четкости срабатывания усилитель сигнала разбаланса моста выполнен с релейной характеристикой. Для сигнализатора уровня осадка СУО-1 чувствительность датчика в рабочей области выбрана около 5 мВ/мг/л.

Конструктивно сигнализатор оформлен в виде трех блоков. Первый блок является датчиком и устанавливается в отстойнике. Во второй блок входят вторичный преобразователь (измерительная цепь), устройства питания, сигнализации и выдачи команд управления. Он располагается в непосредственной близости к отстойнику. Третий блок функционально дублирует второй и используется для представления сигнальной информации на центральном диспетчерском щите.

Сигнализатор уровня осадка типа СУО-1 имеет следующую техническую характеристику:

Глубина погружения датчика, м................................... до 6

Диапазон контролируемых уровней осадка, м . . . 0,35—1,05

Число одновременно контролируемых уровней ... до 3

Погрешность контроля уровня осадка, см.................. ±2,5

С рядом других специальных устройств для измерения уровня в ЦБП можно познакомиться в [35].

Глава 7

ИЗМЕРЕНИЕ СВОЙСТВ И СОСТАВОВ ВЕЩЕСТВ В ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ ПРОМЫШЛЕННОСТИ

Увеличения производительности труда, улучшения качества продукции и снижения ее себестоимости невозможно достичь без внедрения комплексной автоматизации управления технологическими процессами и производствами. При создании автоматических систем управления важнейшей проблемой является обеспечение отраслей народного хозяйства информационно-измерительной техникой. В первую очередь это касается средств измерения для контре/ля качественных и количественных специальных технологических параметров, в том числе для целлюлозно-бумажной промышленности. Общепромышленные и узкоотраслевые анализаторы качества позволяют получить информацию о характеристиках технологических процессов для их оптимального управления и дальнейшей интенсификации.

Отраслевые научные исследования технологических процессов и оборудования с целью их изучения и совершенствования также нуждаются в специальных измерительных устройствах.

Эти устройства должны учитывать специфические свойства целлюлозно-бумажных процессов, а также обладать комплексом метрологических характеристик, обеспечивающих их качественное функционирование в исследовательском режиме. Например, изучение временных и пространственных характеристик параметров объектов и процессов в ЦБП требует создания измерительной аппаратуры для измерения величин в стохастических полях.

Кроме того, в настоящее время актуальным вопросом становится метрологическое обеспечение не только измерительной техники, но и всей отрасли в целом. Для этого необходима разработка высокоточных рабочих и лабораторных измерительных устройств, предназначенных для анализа специальных технологических параметров целлюлозно-бумажного производства.

7.1. ОБЩИЕ СВЕДЕНИЯ

При анализе свойств и составов веществ в целлюлозно-бумажном производстве производят измерения:

концентрации одной жидкости (или газа) в смеси нескольких жидкостей (газов) (концентратомеры химических смесей, газоанализаторы и др.);

концентрации ионов какого-либо вещества или группы веществ в растворе (или расплаве) (pH-метры, оксредметры и др.);

концентрации твердых частиц, пузырьков газа, капель жидкости (тумана) в жидкости или газе (концентратомеры механических смесей и др.);

количества влаги в газе, жидкости или твердом теле (влагомеры) ;

плотности массы определенных объемов или площадей веществ и материалов (плотномеры, массомеры, измерители массы 1 м2 бумажного, картонного полотна и др.);

фракционного состава древесных волокон;

качественных и количественных характеристик целлюлозных и бумажных масс;

качественных показателей бумаги и картона (механические характеристики, белизна, просвет, воздухопроницаемость, зольность, электроизоляционные свойства и др.).

Осуществление таких измерений достаточно сложно в научном, техническом и метрологическом аспектах.

Для анализа веществ в ЦБП, как и в других производствах, требуется создание специальных, иногда уникальных по своим характеристикам и исполнению средств измерений.

Специальные измерительные устройства должны иметь удовлетворительные метрологические характеристики, простоту, надежность, невысокую стоимость (что связано с малыми сериями при производстве специальных средств измерения ЦБП) и т. д. При этом необходимо выполнять средства измерения взрывои пожаробезопасными, пыле- и брызгонепроницаемыми, защищенными от воздействия агрессивных сред и рассчитанными на тяжелые условия эксплуатации по температурным и механическим воздействиям.

При использовании приборов в АСУ к ряду специальных средств измерения предъявляются специфические требования, например максимальное быстродействие в связи с большой скоростью некоторых производственных процессов, повышенная надежность для обеспечения достоверной информации и т. п.

Классификация принципов анализа состава и свойств веществ. Разнообразие принципов построения технических приборов и датчиков для качественного и количественного анализа веществ в ЦБП диктуется необходимостью измерения сложных физико-химических величин в условиях эксплуатации, характеризующихся повышенным количеством сопровождающих дестабилизирующих факторов.

Наиболее распространенные принципы анализа веществ сгруппированы по физико-химическим явлениям.

1. Электрохимические принципы анализа, к которым

относятся:

а) кондуктометрические, основанные на измерении электри-

ческой проводимости или сопротивления электролитических

ячеек;

б) принципы, базирующиеся на измерении электродных по-

тенциалов (например, рН-метрия);

в) полярографические, в которых осуществляется снятие

кривых поляризации.

Последние являются единственными принципами, позволяющими производить качественный анализ сложных растворов без предварительного разделения их на компоненты [46].

2. Ионизационные принципы анализа используют измерение значения ионного тока и позволяют определять абсолютную концентрацию и состав газовых смесей. К этой группе анализа относятся широко распространенные масс-спектромет-рическне, позволяющие разделить и идентифицировать положительные ионы анализируемого вещества по их массам.

3. Спектрометрические принципы анализа основаны на избирательной способности различных веществ поглощать, излучать, отражать, рассеивать или преломлять различного рода излучения. Сюда относятся многочисленные принципы построения измерительных средств, использующие широкий частотный диапазон — от звуковых (103 Гц) до гамма-излучений (1018 Гц). В зависимости от частотного поддиапазона эти принципы анализа делятся на следующие группы:

а) электроакустические, в которых используется зависимость скорости распространения звука от состава и концентрации исследуемой среды; применяются, например, для измерения влажности, концентрации газовых смесей;

б) ультразвуковые, основанные на различии затухания или

скорости распространения ультразвуковых колебаний от состава

и свойств жидкостей или газов; используются, например, в газо-

анализаторах на Н2;

в) радиоспектрометрические, к которым относятся принципы

ядерного магнитного резонанса (ЯМР), электронного парамаг-

нитного резонанса (ЭПР) и микроволновая спектроскопия,

в частности, в основе которой лежит взаимодействие электриче-

ского поля сверхвысокочастотного поддиапазона с электриче-

ским дипольным моментом молекул газа, а также принципы из-

мерения, основанные на зависимости поглощения или отражения

сверхвысокочастотных электромагнитных колебаний (СВЧ) от

свойства и состава вещества (например, его влагосодержания),

используемые для измерения влажности, толщины покрытий,

свойств ядер, молекул, кристаллов и др.;

г) электрооптические, использующие зависимости отраже-

нии, поглощения, рассеяния или преломления, видимых, инфра-

красных и ультрафиолетовых лучей от свойств и состава ве-

ществ; к ним относятся: 1) нефелометрический, измеряющий

состав по прозрачности вещества; 2) колориметрический, осно-

ванный на измерении интенсивности окраски образца в прохо-

дящем или отраженном свете; 3) спектральный, в основе

которого лежит испускание или поглощение различными веще-

ствами излучений строго определенных длин волн; 4) рефракто-

метрический, основанный на зависимости коэффициента прелом-

ления света от состава и концентрации жидкости; 5) поляри-

метрический, в котором используется зависимость вращения

плоскости поляризации света в исследуемом веществе от его со-

става; последние два находят широкое применение при анализе

растворов органических веществ [46];

д) радиоизотопные, применяемые для анализа веществ по

различному поглощению или отражению радиоактивного излу-

чения исследуемым веществом [46].

4. Принципы анализа, основанные на измерении диэлектрической или магнитной проницаемости, удобны Для качественного и количественного измерения газов, жидкостей и твердых тел, один из компонентов которых отличается от других по этим свойствам.

5. Тепловые принципы анализа, к которым относятся: а) термокондуктометрический, основанный на измерении теплопроводности газовых двухкомпонентных смесей; б) термохимический, при котором измеряется тепловой эффект реакций, происходящий в исследуемой смеси [43]; в) принцип измерения, основанный на определении температуры, при которой в исследуемой среде происходят фазовые превращения [46]; г) психрометрический, основанный на измерении эффекта понижения температуры при испарении воды, значение которой зависит от исследуемой влажности окружающей среды [1, 43].

Все перечисленные принципы построения датчиков и приборов для анализа веществ могут применяться как сами по себе и во взаимном сочетании, так и в сочетании с чисто химическими и физическими методами анализа и подготовки веществ.

Иначе говоря в анализаторах свойства и состава веществ используются, с одной стороны, различные по принципу работы измерительные преобразователи, а с другой стороны, различные методы (устройства) для химического или физического преобразования пробы вещества.

В настоящее время наиболее часто для анализа сложных веществ применяют подготовку проб. Действительно, большинство принципов, за исключением поляриграфических и спектральных, позволяет анализировать содержание (концентрацию) одного компонента в известном по составу двухкомпонентном веществе (второй компонент может быть сложным, но постоянным по составу, например вода, воздух).

Для количественного анализа сложных смесей с помощью этих принципов используется предварительное разделение анализируемых смесей на отдельные компоненты, которые затем с известным сопутствующим веществом проходят через измерительные устройства для анализа двухкомпонентных смесей. Для такого разделения широко используется хроматография, основанная на явлении сорбции, т. е. поглощения. Хроматография не является единственным примером подготовки проб. Сюда относятся также термохимический, фотоколориметрический и другие анализы, где предусматривается специальная обработка исследуемого вещества.

Другие анализы сложных веществ заключаются в одновременном или последовательном измерении ряда параметров исследуемого вещества. Затем путем математической обработки полученных результатов, решая, как правило, уравнения совместных или совокупных измерений, выявляют интересующие свойства или составы веществ. Эта возможность создания многопараметрических измерительных устройств с развитием электронно-вычислительной техники будет находить все более широкое применение для производственных измерений.

Вариант построения концентратомера для определения одного интересующего компонента (например, в двухкомпонент-ной смеси) по измерению' одного параметра анализируемого вещества можно рассматривать как частный случай многопараметрических измерительных устройств.

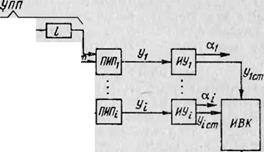

Обобщенная структурная схема анализаторов качественных и количественных характеристик веществ представлена на рис. 7-1.

От исследуемого вещества X отбирается проба, состоящая из k частей, каждая из которых подвергается различной обработке в j(j=lm) устройствах подготовки пробы (УПП). Каж-198

| ту— |

|

| hi |

| т |

i-я часть подготовленного вещества поступает на свой i-й Деовичный измерительный преобразователь ПИП{> принципы "боты которых могут быть одинаковыми или разными в зависимости от того одинаковые или различные параметры вещества необходимо определять в анализаторе. При одном ПИП части пробы вещества могут поступать на ПИП последовательно, как правило, после соответствующей химической или физической подготовки ПИП (например, после продувки, промывки). Это может быть предусмотрено в структурной схеме наличием лишних от 1 до I устройств подготовки ПИП УПП

Will,

Укст

Рис. 7-1

(тогда устройства подготовки для ПИП и пробы в структурной схеме могут быть включены параллельно). С помощью од-ного или нескольких ПИП получают выходные сигналы У И= 1, k), характеризующие концентрации одного или i компонентов или одного или i параметров вещества.

Далее сигналы поступают на измерительные устройства ИУи которые могут иметь отсчетное устройство для представления показаний а» и (или) преобразуют сигналы У, в стандартные У,ст для подачи их в информационно-вычислительные комплексы ИВК, содержащие микропроцессоры. Последние позволяют произвести обработку, вычисление и представление информации в удобной для операторов форме, например в виде заключения, какое вещество X поступило на анализ.

Как первичные измерительные преобразователи, так и измерительные устройства могут быть построены по методу прямого или уравновешивающего преобразования. Кроме того,

ана<лизаторах качества часто предусматривают поверочные Устройства, состоящие из веществ с известными составами, аналогичными исследуемым веществам. Эти устройства позволяют осуществлять периодическую, часто автоматическую поверку анализаторов, что обеспечивает их требуемую метрологическую надежность (см. гл. 2 и [19]).

7.2. ГАЗОАНАЛИЗАТОРЫ

В химико-технологических процессах чрезвычайно важен контроль качества исходных промежуточных и конечных веществ с целью стабилизации и повышения качества выпускаемой продукции, а также для обеспечения безопасности потенциально опасных производств и улучшения условий труда во вредных для здоровья работающих помещениях. Анализ газовых смесей для целлюлозно-бумажного производства заключается в контроле: технологических параметров газообразных материалов (концентраций хлора, кислорода, сернистого газа и т. д.) в отбельных цехах, содорегенерационных котлах, из-вестерегенерационных отделах и в кислотных производствах; норм содержания вредных газов (хлора, двуокиси хлора, сероводорода, меркаптанов и др.) в помещениях комбинатов. Такой контроль направлен на эффективное и безопасное управление производственными процессами в ЦБП. .

По принципу действия газоанализаторы можно разделить на следующие группы:

1. Механические, к которым относятся анализаторы состава газов по механическим его характеристикам (плотности, объему, давлению и т. д.).

2. Химические, основанные на свойствах газов, проявляемых ими в химических реакциях (при поглощении, сжигании, разложении и т. д.).

3. Электрохимические, характеризующие смеси газов по электрическим свойствам (по изменению электродного потенциала, комплексного сопротивления или его составляющих и т. д.).

4. Ионизационные, в которых наблюдается увеличение или уменьшение ионного тока в зависимости от состава газовых смесей.

5. Магнитные, использующие парамагнитные свойства ряда газов.

6. Тепловые, принцип действия которых связан с изменением свойств газовых смесей в температурных полях в зависимости от их состава.

7. Звуковые (ультразвуковые), в основе которых лежит зависимость скорости распространения звуковых (ультразвуковых) колебаний от состава газовой среды.

8. Оптические, применяемые для анализа состава газов по изменению характеристик монохроматического света в зависимости от состава смеси газов.

Перечисленные принципы построения газоанализаторов имеют различные области применения, а приборы на их основе — разные степени разработанности и совокупности метрологических характеристик. Рассмотрим газоанализаторы для тех составляющих газовых смесей, которые находят практическое применение в ЦБП.

Магнитные газоанализаторы. Для анализа состава дымовых газов в содорегенерационных и известерегенерационных печах на содержание в них кислорода используются магнитные газоанализаторы. По этим приборам определяют полное сгорание и необходимое количество избыточного воздуха, подаваемого в топку. Измерение высоких концентраций кислорода особенно важно в процессе кислородно-щелочной отбелки.

Кислород обладает парамагнитными свойствами, в отличие от многих других газов, являющихся диамагнетиками. Магнитная восприимчивость кислорода в относительных единицах на два порядка больше, чем у других газов. Однако само измерение этой характеристики связано со значительными трудностями. Поэтому при измерении концентрации кислорода магнитными газоанализаторами пользуются вторичными эффектами— зависимостью магнитной восприимчивости х кислорода от температуры:

аРМ

и = , (7-1)

RT*

где а — постоянная Кюри; R—газовая постоянная; М — молекулярная масса; Р — давление; Т — абсолютная температура кислорода,

или изменением теплопроводности кислорода под влиянием однородного магнитного поля.

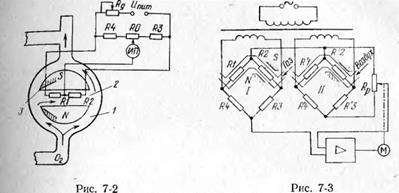

Устройство магнитных газоанализаторов, основанных на первом эффекте и используемых широко в ЦБП для измерения концентрации кислорода, приведено на рис. 7-2.

Кислород, расход и температура которого поддерживаются постоянными, поступает в кольцевую камеру / с перемычкой 2. На перемычке имеются две секции платинового нагревателя с сопротивлениями R1 и R2, включенные в плечо первоначально уравновешенного моста Rl, R2, R3 и R4, причем первая секция R1 располагается между полюсами постоянного магнита 3, создающего на перемычке неоднородное магнитное поле. Иначе говоря, на перемычке расположен термоанемометр, один конец которого R1 помещен в магнитное поле (гл. 5).

Парамагнитный кислород втягивается в магнитное поле и нагревается там от обмотки R1, что вызывает уменьшение его магнитной восприимчивости к. Следующая порция холодного кислорода с большой и, притягиваясь магнитным полем, проталкивает нагретый кислород по перемычке, создавая «магнитный ветер». Чем больше концентрация кислорода, тем интенсивнее охлаждается обмотка R1 и тем больше изменяется значение R1. Разбаланс мостовой цепи измеряется измерительным прибором ИП, шкала которого градуируется в значениях концентрации кислорода.

Переменное сопротивление резистора R0 служит для подгонки равновесия моста при отсутствии кислорода, а Рд — для изменения чувствительности мостовой цепи. Последнее особенно важно в связи с тем, что для различных концентраций кислорода чувствительность такого газоанализатора резко меняется. При концентрациях от 80 до 100 % она уменьшается по сравнению с начальной почти в 10 раз за счет увеличения скорости «магнитного ветра», вместе с тем снижение температуры наблюдается как у первого активного плеча R1, так и у второго R2. Для измерения различных концентраций кислорода требуются дополнительные конструктивные изменения (наклон канала, изменение расположения обмоток, другие характеристики мостовой цепи и т. п.). Этим объясняется появление различных модификаций магнитных газоанализаторов на кислород.

Дата добавления: 2015-06-22; просмотров: 919;