ДЕФОРМАЦИОННЫЕ МАНОМЕТРЫ 2 страница

Основная приведенная погрешность магнитоупругих преобразователей составляет 3—5 %.

К недостаткам магнитоупругих преобразователей следует отнести их сравнительно невысокую точность, которая объясняется наличием магнитного гистерезиса, что приводит к несовпадению показаний при увеличении и уменьшении давлений, а также влиянием колебаний температуры окружающей среды и изменения напряжения питания на магнитные свойства преобразователя, нестабильностью магнитных свойств материалов сердечников во времени.

Достоинствами этих датчиков являются простота устройства, отсутствие подвижных частей, высокая надежность, низкая стоимость, удобство обслуживания и эксплуатации. Благодаря этим преимуществам магнитоупругие преобразователи все более широко применяются для технических измерений при определении силы, массы, давления и величин, связанных с ними, особенно в труднодоступных местах, при тяжелых условиях эксплуатации, при ограничениях на обслуживание.

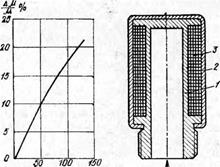

Схема устройства магнитоупругого датчика давления и кривая измерения относительного значения магнитной проницаемости от напряжения материала датчика приведены на рис. 4-8,6, а. Под воздействием измеряемого давления Р растягивается внутренняя тонкостенная стальная трубка /. Она передает растягивающее напряжение на наружную трубку из инвара 2. Относительное значение ее магнитной проницаемости ДрУм, под действием механической напряженности а изменяется в соответствии с зависимостью показанной на рис. 4-8, а. При этом катушка 3 приобретает новое значение индуктивности. Отклонение последней от первоначального значения преобразуется с помощью мостовой неравновесной цепи в напряжение разбаланса. Желательно использовать дифференциальное включение измерительного и уравновешивающего (нерабочего) преобразователей, зависимости которых от влияющих неинформативных параметров одинаковы, благодаря чему повышается точность определения Р. На выходе напряжение измеряется магнитоэлектрическим прибором, включенным после выпрямителя.

Тепловые вакуумметры основаны на изменении теплопроводности газа от степени его разреженности. При низких

влениях (от 0,0133 до 1333 Па), когда длина свободного пробега соизмерима с геометрическими размерами измерительной системы преобразователя, появляется зависимость теплопроводности от давления.

, Такой преобразователь представляет камеру, содержащую в себе нагреватель и измеритель температуры — контактную или бесконтактную термопару или терморезистор. В манометрах с терморезисторами измеряется электрическое сопротивление проводника. В приборах с термопарами измеряется ТЭДС.

Ионизационные вакуумметры состоят из чувствительных элементов. Чувствительный элемент представляет со-

6МПа \Р

а В

Рис. 4-8

й баллон, соединенный с измеряемой средой и содержащий ; катод, сетку и анод-коллектор. В зависимости от давления газа электроны при движении от катода ионизируют большее или меньшее количество молекул. Между электродами возникает Шок пропорциональный измеряемому давлению. ', - Построенный на этом принципе ионизационный вакуумметр типа ВИ-12 рассчитан на давление от 0,0133 до 1,33 Па. Основная погрешность составляет около у=±50 %. РРадиоизотопные вакуумметры основаны на ионизации газа излучениями радиоактивных веществ. Наибольшую интенсивность ионизации дает а-излучение, для получения которого служат изотопы радия, тория, полония и др. Устройство манометрического преобразователя радиоизотопного вакуумметра состоит из камеры, которая соединена с исследуемым пространством, двух электродов, питающихся высоким напряжением, и источника а-излучения, расположенного на атоде. Величина ионного тока между электродами при прочих постоянных конструктивных и схемных параметрах преобразователя зависит от измеряемого разрежения, если камеру выбрать таким образом, чтобы она была значительно меньше длины пробега а-частиц.

Глава 5

ИЗМЕРЕНИЕ РАСХОДА И КОЛИЧЕСТВА ВЕЩЕСТВ

Без определения расхода и количества веществ невозможно обеспечить технологические режимы, их оптимизацию, интенсификацию и автоматическое управление почти во всех отраслях народного хозяйства. Измерения и контроль этих параметров с целью управления ими способствуют повышению качества изготавливаемой продукции при сопутствующей экономии материалов и энергии. Эти измерения необходимы также для проведения научных исследований, создания новой технологии и технологического оборудования и машин.

Важнейшее значение имеют измерения расхода и количества веществ для учетно-расчетных операций при изготовлении и потреблении полуфабрикатов и готовой продукции основных и вспомогательных участков технологических производств. На их основе строятся автоматизированные системы управления технико-экономической деятельностью предприятий, системы оперативно-диспетчерского управления производств и предприятий, в частности для целлюлозно-бумажной промышленности, позволяющие повысить их экономическую эффективность.

В настоящее время роль измерителей расхода и количества возросла в связи с необходимостью контроля и экономии топлива и других дорогостоящих или дефицитных веществ. Годовой экономический эффект от применения этих приборов в народном хозяйстве достигает сотен миллионов рублей.

К современным приборам для измерения расхода и количества веществ, например жидкостей и газов, предъявляют ряд трудновыполнимых (особенно в сочетании) требований: высокая точность измерения; простота, надежность, широкая номенклатура измеряемых веществ и большой диапазон измеряемых параметров для средств измерений; независимость результатов от допускаемых влияющих величин (давлений, температур, абразивности и агрессивности) в широких пределах их изменений и др.

На целлюлозно-бумажных производствах измерения количества и расхода веществ осложняются тем, что в средах присутствуют взвешенные твердые частицы. Это приводит к загрязнению первичных измерительных преобразователей, устанавливаемых в потоке. Поэтому, кроме наиболее простых и удовлетворительных по метрологическим характеристикам расходомеров постоянного и переменного перепада давлений для воды и пара, наиболее широкое применение нашли электромагнитные расхо-

Гомеры, с успехом работающие с агрессивными пульпами и Суспензиями. К ним относятся потоки древесных, целлюлозных, бумажных масс со значительным содержанием щелочей или кислот.

5.1. ОБЩИЕ СВЕДЕНИЯ

Расходом вещества в единицу времени At называется количество вещества (AQ или AG), проходящего через данное сечение канала, т. е. для объемного расхода

Qt=AQ/At

и для массового расхода

Gt = AGlAt.

Объем вещества при постоянном сечении трубопровода S и длине L составляет Q = SL. Тогда

где AL/At=v — средняя скорость в данном сечении в единицу времени АЛ

Если известна и постоянна плотность вещества, то переход к массовому расходу элементарен.

Объемный расход измеряют в метрах кубических в секунду 1м3/с), допускается использовать м3/мин; м3/ч, л/мин, а массовый расход — в кг/с, кроме того, применяют кг/ч, т/ч. Приборы, Предназначенные для измерения расхода, называются расходо-ерами [20].

Количество вещества можно определить операцией суммирования, зная мгновенный расход Qt. Для этого необходимо произвести интегрирование функций Qt за произвольный интересующий нас интервал времени от t\ до t2:

Q2= ]2Qtdt. и

. Количество вещества в объемных или массовых единицах .змеряют в метрах кубических или в килограммах соответственно, допускаются также литры (дм3) или тонны. Приборы §№я измерения количества веществ называются счетчиками количества вещества [20].

• Для определения расхода и одновременного подсчета общего Количества вещества часто применяют расходомеры в комплекте I интеграторами (сумматорами). Такие приборы называются расходомерами со счетчиками.

I При измерении расхода и количества жидкостей и газов ■«обходимо учитывать температуру измеряемой жидкости и ■емпературу, давление и влажность измеряемого газа [20]. Так,

|

для получения сравнимых результатов измерений объемный расход или количество газа необходимо привести к следующим нормальным условиям: температура /=20°С (293,15 К), давление Я=0,1013 МПа, влажность ш=0 %.

С целью определения расхода и количества вещества используют прямые и косвенные виды измерений. Прямые измерения основаны на отсчете дискретного значения порций объемного или массового количества вещества за любой (счетчики) или заданный (расходомеры) интервал времени. Косвенные виды измерений основаны на определении расхода и количества вещества по связанным с ними величинам: местной скорости, полной скорости, энергии при измерении скорости, потенциальной энергии.

Счетчики и расходомеры вещества имеют многочисленные и разнообразные модификации.

Наиболее распространенные счетчики бывают трех видов: объемные, массовые и тахометрические. В объемных и массовых счетчиках осуществляется периодическая выдача объемных или массовых порций жидкости или газа; число порций суммируется счетным устройством (устройство электронного счетчика приведено в 9.4). В тахометрических счетчиках используется зависимость количества вещества от скорости, которая измеряется по скорости вращения тела, помещенного в поток вещества [20].

По принципу действия расходомеры и расходомеры со счетчиками делятся на следующие виды:

1. Переменного перепада давления, основанные на зависимости от расхода вещества перепада давления, создаваемого либо неподвижным устройством, устанавливаемым в трубопроводе в виде сужающего устройства, гидравлического сопротивления, напорного устройства или усилителя, либо элементами трубопровода, в том числе в виде закругления трубопровода.

2. Переменного уровня, в которых используется зависимость от расхода высоты уровня жидкости в сосуде при свободном истечении через отверстие в дне или боковой стенке.

3. Обтекания, основанные на зависимости от расхода вещества перемещения тела, воспринимающего динамическое давление обтекающего его потока, в частности постоянного перепада давления, где вертикальное перемещение тела изменяет площадь проходного отверстия так, что перепад давления по обе стороны тела остается постоянным.

4. Тахометрические, в основе которых лежит зависимость от расхода вещества скорости движения тела, установленного в трубопроводе.

5. Тепловые, использующие нагрев или охлаждение потока посторонним источником энергии, создающим в потоке разность температур, сюда относятся калориметрические, термоанемо-метрические расходомеры и расходомеры теплового слоя.

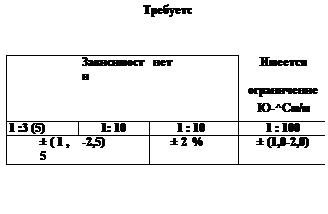

6-1. СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ТЕХНИЧЕСКИХ РАСХОДОМЕРОВ

| Сравнимые параметры и свойства |

| тахометрические |

| постоянного перепада давлений |

| электромагнитные |

Тип расходомера

| Практически линейная |

| Линейная |

| Градуировочная характеристика |

переменного перепада давлений

| Значительная |

| Отсутствует |

| Дополнительная потеря напора |

| Не обеспечивается |

Нелинейная

| Обеспечивается |

| Обеспечивается |

| Не обеспечивается |

Обеспечивается

| Возможно |

| Измерение ульсирующих потоков |

| Обеспечивается точное измерение |

Не обеспечивается

| Обеспечивается |

Не обеспечивается

| На показания не влияет |

| зменение плот-~сти и вязкости жидкости |

| Возможно в ограниченных пределах |

Не обеспечивается

| аличие прямого частка трубопровода для установки |

| Изменение лектропровод-ности |

|

Требуется компенсация

6.  Электромагнитные, в которых в результате взаимодействия жидкости с магнитным полем образуется ЭДС пропорциональная расходу.

Электромагнитные, в которых в результате взаимодействия жидкости с магнитным полем образуется ЭДС пропорциональная расходу.

7. Акустические, ультразвуковые, оптические и ионизационные, основанные на зависимости параметров соответствующих эффектов от расхода вещества.

Кроме перечисленных, существуют и другие принципы действия расходомеров, однако они не получили широкого применения в рабочих средствах измерений.

В табл. 5-1 приведены сравнительные характеристики серийных расходомеров, наиболее часто используемых в целлюлозно-бумажном производстве.

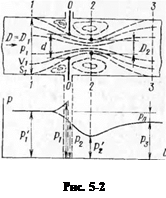

5.2. РАСХОДОМЕРЫ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЯ

Расходомеры переменного перепада давления широко применяются для измерения расхода жидкостей, газов и паров в трубопроводах с внутренним установочным диаметром

| пип су |

| СЛ |

| ИП дм |

Ь>50 мм в очень широком диапазона не изменения расходов, давлений и температур.

Расходомеры переменного пере-

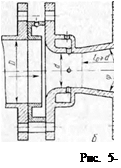

Рис. 5-1 пада давления (рис. 5-1) состоят из

первичного измерительного преобразователя ПИП — сужающего устройства СУ, преобразующего скорость движения вещества v в перепад давления АР, соединительной линии СЛ и измерительного преобразователя ИП — дифманометра ДМ, показывающего а или преобразующего У этот перепад давлений, как правило, в стандартный сигнал.

При установке сужающего устройства в трубопровод средняя скорость потока в суженном сечении повышается и часть потенциальной энергии потока переходит в кинетическую. Вследствие этого статическое давление в суженном сечении потока становится меньше статического давления перед сужением. По разности статических давлений, по перепаду давления определяют значение расхода протекающей среды. При таком измерении расхода предполагают наличие следующих основных условий (в соответствии с Правилами 28—64[1]):

вещество полностью заполняет все поперечное сечение трубопровода перед и после служащего устройства;

поток измеряемой среды должен быть практически установившимся— до и после сужающего устройства имеются прямые участки трубопровода достаточной длины;

фазовое состояние измеряемой среды не меняется при прохождении через сужающее устройство (жидкость не испаряется, водяной пар остается перегретым, растворенные в жидкости газы не выделяются, влажный газ не достигает границы полного насыщения);

в трубопроводе перед сужающим устройством не скапливается конденсат, пыль, или иные отложения; трубопровод имеет обычно круглое сечение. Теория и основные соотношения расходомеров переменного перепада давления одинаковы для сужающих устройств любой формы; различны лишь некоторые коэффициенты в этих уравнениях, определяемые экспериментально.

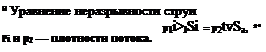

Пусть (рис. 5-2) в трубопроводе круглого сечения установлена диафрагма с цилиндрическим отверстием, концентрично расположенным по отношению к сечению трубопровода, и по трубопроводу протекает идеальная несжимаемая жидкость. Влияния сил вязкости в жидкости и трения ее о стенки трубопровода отсутствуют.

Пусть (рис. 5-2) в трубопроводе круглого сечения установлена диафрагма с цилиндрическим отверстием, концентрично расположенным по отношению к сечению трубопровода, и по трубопроводу протекает идеальная несжимаемая жидкость. Влияния сил вязкости в жидкости и трения ее о стенки трубопровода отсутствуют.

Сужение потока начинается до диафрагмы, после диафрагмы в сечении 2—2 поток сужается до минимального, а далее постепенно расширяется до полного сечения трубопровода. При приближении к диафрагме скорость потока возрастает, статическое давление изменяется. В области диафрагмы у стенок трубопровода возникает скачок давления (вследствие увеличения скорости в этом месте)- После сечения 2—2 скорость потока уменьшается и к сечению 3—3 статическое давление восстанавливается, но не полностью вследствие потерь на трение и завихрения потока. Разность давлений Рп—Рх'—Ръ называют безвозвратной потерей напора.

Обозначим на рис. 5-2 vit Pu Sit Di — скорость, давление, сечение и диаметр в t'-м сечении трубопровода, а отношения _ So

_.-= т — модуль сужающего устройства и— = — = п—

коэффициент сужения потока (определение тир. через отношения сечений справедливы при условии неразрывности потока вещества).

| Р 2 Рх ' 2 _ Ра 2 ' |

Для сечений /—/ и 2—2 напишем уравнение Бернулли, выражающее закон сохранения энергии:

(5-1)

(5-2)

Для несжимаемых жидкостей плотность измеряемой среды pI==p2=p=const. Используя принятые обозначения, выражение (5-2) можно записать

v1S1 = vajStnt,

или

v1=[unva. (5-3)

Подставляя выражение (5-3) в выражение (5-1) и решая уравнение (5-1) относительно v2 получим

Для сжимаемых сред (газов, пара) в уравнениях расхода (5-8) и (5-9) появляется поправочный коэффициент е, который определяют из совместного решения уравнений (5-1) и (5-2) и уравнения адиабатического процесса:

(5-10)

где к — показатель адиабатического расширения. В результате получаем

(5-4)

■ = f{m; к; fl^j^l.

(5-11)

Давления Р\ и ^2 соответствуют сечениям 1—1 и 2—2, в действительности же измеряют Pi и Р2 непосредственно до и после диафрагмы у стенки трубопровода. Кроме того, при переходе от идеальной жидкости к реальной необходимо учитывать влияние вязкости, трения, вихреобразования и неравномерности распределения скорости по потоку. Поэтому для реальных условий в уравнение (5-4) вводится поправочный коэффициент £.

Тогда получим уравнение для действительной скорости реальной жидкости в сечении 2—2:

./т

| (5-5) |

При S2=jjiSo определим объемный расход жидкости

и массовый расход жидкости

Выражение —■ = • =га называют коэффициентом рас-

F У — п!> 2

хода.

При этом объемный и массовый расходы соответственно

G = aS„ = y2pAP. (5'9)

| (5-12) |

Тогда выражения для объемного и массового расхода для сжимаемых сред примут вид:

| (5-13) |

Q = aeS0

G = aeS0l/2pAP

Для несжимаемых сред, т. е. при технических измерениях для жидкостей в=1.

При расчетах в формулах (5-8), (5-9) и (5-12), (5-13) площади сечений выражают через соответствующие диаметры и, подсчитав значения постоянных, получают следующие зависимости для Q и G:

| (5-15) |

Q = 4.l03aed2]///r-^ = 4-103aemD2|/ '• (5-14)

G = 4 • 10 W2J/ рА Р = 4 - 103ae/nD2]/pAP

Сужающие устройства в расходомерах переменою перепада давлений применяются стандартные и специализированные.

В технических измерениях пользуются в большинстве случаев стандартными сужающими устройствами, правила расчета, установки и поверки которых подробно рассматриваются в Правилах 28—64 и работе [20]. К стандартным сужающим устройствам относятся стандартные диафрагмы, сопла и сопла Вентури.

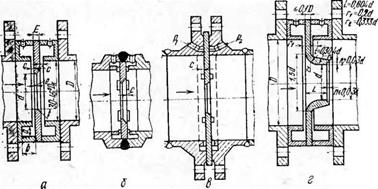

Диафрагмы применяются без градуировки для трубопроводов Z)>50 мм. Диафрагма представляет собой тонкий диск с проходным отверстием цилиндрической формы, с острой входной кромкой без вмятин и заусенцев. Для точного преобразования Q в АР необходима строгая концентричность отверстия Диафрагмы со стенками трубопровода (рис. 5-3). Модуль диа-"""эагмы колеблется в пределах 0,05<т<0,7. Если толщина Диафрагмы Е больше ширины цилиндрической части отверстия

диафрагмы е, то с выходной стороны цилиндрического^ отверстия делают коническую расточку под углом от 30 до 45°.

Отбор перепада давлений в сужающем устройстве осуществляется через отдельные цилиндрические отверстия, число которых должно быть не менее четырех, или через две кольцевые камеры, каждая из которых соединяется с внутренней полостью трубопровода кольцевой щелью (сплошной или прерывистой) или группой равномерно распределенных по окружности отверстий. Размер с диаметра отдельных отверстий или ширина щели, соединяющей камеру с трубопроводом, для чистых жидкостей и газов лежит в пределах 1 мм<с<10 мм, для за-

Рис. 5-3

грязненных жидкостей, паров и влажных газов колеблется в пределах 4 мм<с<10 мм.

Для D>450 мм используются бескамерные дисковые диафрагмы, у которых отбор импульсов давлений Pi и Рг производится с помощью равномерно расположенных по окружности отдельных цилиндрических отверстий (не менее четырех).

Для D<450 мм применяют камерные диафрагмы. Камеры позволяют исключить влияние местных пульсаций давления с обеих сторон диафрагмы при завихрениях потока, что существенно при малых D, т. е. при небольших ДР. При относительно небольших давлениях вещества камеры для отбора давления (рис. 5-3, а) укрепляются вместе с диафрагмами между фланцами трубопровода. При этом диаметр камеры DK должен быть равен диаметру D или превышать его не более чем на 1 /о-При больших статических давлениях вещества диафрагмы ввариваются в трубопровод (рис. 5-3,6). Отбор давлений до и после диафрагмы в этом случае осуществляется с помощью щелей и кольцевых камер, вытачиваемых в утолщенных концах труб (или во фланцах).

На трубопроводах большего диаметра при малых давлениях вещества импульсы давлений раньше отбирали с помощью отверстий круглой формы, а кольцевые камеры выполняли в форме кольцевых труб, располагаемых с внешней стороны основного трубопровода. В последние годы кольцевые камеры вытачивают во фланцах (рис. 5-3, в).

Камерные диафрагмы типа ДК Рст—D при условном давлении измеряемой среды до 10 МПа изготавливаются в соответствии с ГОСТ 14321—73, а бескамерные диафрагмы ДБ Рст—£> на давление до 2,5 МПа —по ГОСТ 14322—77. Здесь Рст — -допускаемое значение статического давления вещества МПа, р D — установочный внутренний диаметр трубопровода (в мм); |гх значения приводятся в обозначении диафрагм, например: ДК 10—100 для РСт = 1,0 МПа и £=100 мм.

Для повышения стабильности, метрологической надежности •преобразователей расхода рекомендуется переходить на износоустойчивые диафрагмы. Такие диафрагмы представляют собой обычные диафрагмы с радиусом закругления входной кромки гк = 0,3±0,01 мм. Они характеризуются высокой стабильностью в процессе эксплуатации и могут быть рассчитаны по полученным зависимостям изменения коэффициента расхода в виде поправочного множителя kn=f(rKld)[3\.

Профиль стандартного сопла (рис. 5-3, г) образован двумя дугами, одна с ri = 0,2<2 касается торцевой поверхности сопла со •стороны входа, другая радиусом r2=0,333d переходит в цилиндрическую часть. Размеры щелей, кольцевых камер и отверстий у сопла те же, что и у диафрагм. Сопла применяются для трубопроводов диаметром D от 50 до 500 мм с модулем т = ,== 0,05—0,65. Они имеют более сложный профиль и значительно Дороже в изготовлении. Однако их удобно использовать для

Измерения расхода газов и перегретого пара, если Pl~Pa < 0,1,

Р i

а также для измерения расхода пара высокого давления и агрессивных жидкостей в трубопроводах диаметром Z)<200 мм. ропла менее чувствительны к коррозии и загрязнению, чем диа-рагмы. Кроме того, сопла обеспечивают меньшее значение отерь давления, поэтому их выбирают при ужесточении требований к этому параметру.

Стандартные сопла Вентури состоят из трех частей: входной ррофильной такой же, как у сопла, центральной цилиндрической и выходной в виде длинного или короткого расширяющееся конуса (рис. 5-4, а, б). Угол выходного конуса должен лежать в пределах 5°<i]x30°. Давление Pi измеряется через отверстия или кольцевые щели. Для измерения давления Р2 тепользуют отдельные отверстия, число которых должно <ыть не меньше четырех, а диаметр отверстий выбирается в пределах от 3 до 0,13 мм для жидкостей и не менее 8 мм ВДя пара.

Заказ № 301

Сопла Вентури применяются для трубопроводов диаметром D>50 мм при модуле т=0,05—0,6. Они позволяют получить минимальные значения безвозвратной потери напора. Кроме того, их используют при измерении расходов зашламленных потоков, для пульп и суспензий. Сопла Вентури находят применение в расходомерах для массных потоков в ЦБП.

При установке сужающих устройств следует соблюдать следующие основные правила:

1. Как во всех расходомерах, реализующих косвенный метод

1. Как во всех расходомерах, реализующих косвенный метод

в расходомерах переменного перепада давления необходимым условием их применения является полное заполнение трубопровода веществом, фазовое состояние которого не изменяется при сужении и которое не за-шламляет трубопровод в месте установки сужающего устройства.

| —1 _ 1 | |

2. Поток измеряемой среды до и после мест установок сужающих устройств должен быть установившимся. Для этого сужающие устройства устанавливают на прямых участках трубопроводов: Lx — длина прямого участка трубопровода до места установки сужающего устройства; L2 — длина прямого участка трубопровода после сужающего устройства. Длины прямых участков трубопроводов составляют от 5 до 100 в зависимости от вида местных сопротивлений потоку, расположенных перед и после сужающего устройства и модуля сужающего устройства т конкретного расходомера переменного перепада давления [20]. Особенно строго необходимо соблюдать значение Lx. Если по условиям эксплуатации невозможно выполнить эти требования, рекомендуется использовать струевыпрямители.

2. Поток измеряемой среды до и после мест установок сужающих устройств должен быть установившимся. Для этого сужающие устройства устанавливают на прямых участках трубопроводов: Lx — длина прямого участка трубопровода до места установки сужающего устройства; L2 — длина прямого участка трубопровода после сужающего устройства. Длины прямых участков трубопроводов составляют от 5 до 100 в зависимости от вида местных сопротивлений потоку, расположенных перед и после сужающего устройства и модуля сужающего устройства т конкретного расходомера переменного перепада давления [20]. Особенно строго необходимо соблюдать значение Lx. Если по условиям эксплуатации невозможно выполнить эти требования, рекомендуется использовать струевыпрямители.

Струевыпрямители должны иметь длину равную 2 D и устанавливаться на расстоянии 2 D от местного сопротивления. Между струевыпрямителями и сужающими устройствами необходимо иметь прямые участки трубопровода длиной 12 D при

/и«:0,2 и 20 D — при 0,25<т<0,5. Отсюда следует, что их применение не всегда оправдано, так как не дает существенной экономии в длине трубопроводов.

3. Отверстие диафрагмы должно устанавливаться строго концентрично по отношению к диаметру трубопровода, а режущая кромка диафрагмы не должна иметь дефектов (заусенец, наплывов, выщербин и т. д.).

4. Действительный внутренний диаметр трубопровода на длине 2 D перед сужающим устройством должен равняться расчетному диаметру D. Максимальное отклонение размера диаметра от среднего значения допускается не более ±0,3 %.

5. Внутренний диаметр трубопровода на длине 2 D после сужающего устройства может отличаться от диаметра трубопровода до сужающего устройства не более чем на ±2 %.

6. На внутренней поверхности трубопровода длиной 2 D до и после сужающего устройства не должно быть никаких уступов, а также заметных невооруженным глазом пороков, неровностей от заклепок, сварных швов и т. п.

7. Регулировочные задвижки и вентили рекомендуется устанавливать за сужающими устройствами, соблюдая расчетные расстояния.

Дата добавления: 2015-06-22; просмотров: 767;