ДЕФОРМАЦИОННЫЕ МАНОМЕТРЫ 3 страница

Специальные сужающие устройства — двойная диафрагма, сопла «четверть круга», «половина круга» и т. п.— применяются для измерения расхода газовых потоков и жидкостей, имеющих механические примеси, которые могут дать осадки и отложения, забивающие обычные сужающие устройства [20]. К ним, например, относятся сегментные диафрагмы, которые используются в ЦБП. Эти диафрагмы устанавливают на горизонтальных участках трубопровода при расположении проходного отверстия в форме сегмента в нижней части трубопровода. Отбор давлений Pi и Р2 осуществляется в верхней части трубопровода. Сегментные диафрагмы рассчитываются по тем же формулам, что и стандартные диафрагмы [20], причем модуль т определяется отношением площадей проходного сегмента и трубопровода.

Благодаря освоению в целлюлозно-бумажном производстве электромагнитных расходомеров сегментные диафрагмы и сопла Вентури для измерения расхода массных потоков используются все реже.

Дифмано метры- расходомеры рассмотрены в гл. 4. Остановимся на правилах их установки при измерении перепада Давлений на сужающих устройствах.

Верхний предел измерений дифманометров-расходомеров по Шкале должен соответствовать значению

Л =010", (5-16)

где а —выбирается из ряда: 1; 1,25; 1,6; 2; 2,5; 3,2; 4; 5; 6,3; 8; п — целое (положительное или отрицательное.) число или нуль.

|

При установке дифманометров-расходомеров должны соблюдаться следующие требования:

1. Место установки дифманометров должно быть удобным для обслуживания и наблюдения за показаниями, если он имеет показывающую шкалу.

2. Соединительные линии (импульсные трубки) прокладываются по кратчайшему расстоянию вертикально или с уклоном к горизонтали не менее 1 : 10.

Трубки соединительных линий должны быть герметичными, хорошо поддаваться изгибу. Обычно они изготовляются из алюминия или стали.

3. Рекомендуется применять импульсные соединительные трубки с внутренним диаметром 1.0—12 мм, но не менее 7 мм. Длина соединительных импульсных трубок не должна превышать 50 м.

4. Соединительные линии должны быть защищены от действия внешних источников тепла или холода, а также от механических повреждений.

Показывающие и регистрирующие дифманометры-расходо-меры часто снабжаются дополнительными устройствами, сумматорами, которые позволяют определять общее количество вещества.

Сумматоры, или счетчики, применяемые в приборах, могут быть механическими, пневматическими, электромеханическими и электронными [1]. Тип используемого счетчика зависит от конкретного устройства дифманометра-расходомера и требуемых технических и метрологических характеристик измерения расхода и количества вещества.

Основным недостатком расходомеров переменного перепада давлений, ограничивающим в ряде случаев их применение, является нелинейная зависимость Q=f(AP). Неравномерная шкала расходомеров является причиной их узкого рабочего диапазона £>P = Qmax/Qmin= 1,5-г-З при относительной погрешности измерений расхода ±(1,5—2,0)%-

Для устранения этого недостатка используются специальные устройства, предназначенные для линеаризации зависимости Q=f(AP). Такая линеаризация осуществлена в современных мембранных и сильфонных датчиках дифманометров-расходомеров ГСП с электрическим аналоговым выходным сигналом, например типа ДМ-ЭР, ДС-ЭР, предназначенных для измерения расхода (что обозначает последняя буква модификации). Примером линеаризирующего устройства может служить ферроди-намический уравновешивающий преобразователь, воздействующий через систему рычагов на мембрану с силой пропорциональной квадрату тока. Такие устройства позволяют расширить рабочий диапазон расходомеров переменного перепада давлений почти в 2 раза (Д>=5—7) при сохранении указанной выше относительной погрешности измерения расхода [1].

|

Расходомеры постоянного перепада давлений представляют собой расходомеры обтекания, основанные на зависимости от расхода вещества вертикального перемещения тела, изменяющего при этом площадь проходного отверстия прибора таким образом, что перепад давления по обе стороны поплавка остается постоянным. Соответствующим профилированием сечения для прохода жидкости удается получить почти линейную зависимость вертикальной координаты тела обтекания от расхода потока.

Для технических измерений применяются поплавковые и поршневые расходомеры постоянного перепада давлений. Ротаметры—наиболее распространенные поплавковые расходомеры постоянного перепада давлений.

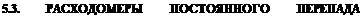

Устройство ротаметра показано на рис. 5-5. Поток измеряемой среды, проходящей снизу вверх по конической трубке /, внутри которой расположен поплавок 2, поднимает или опускает его (в зависимости от расхода), создавая различные по площади кольцевые проходные сечения. Подъем поплавка ограничен стержневым упором 3.

На поплавок, имеющий массу Gn, объем V, плотность материала рп и наибольшее поперечное сечение /, сверху вниз действует его масса:

Gn = Fgpn. (5-17)

Снизу на поплавок действуют следующие составляющие сил: 1. Разность статических давлений Pi—Р2 на носовую и кормовую поверхность поплавка, возникающая, как и в сужающем устройстве, вследствие перехода части потенциальной энергии в кинетическую со скоростью vK в кольцевом канале и образующая силу

(Pi~P*)f. (5-18)

2. Динамическое давление

№ = Ф-^-/, (5-19)

где ф _ коэффициент сопротивления или обтекания поплавка, зависящий от Формы его носовой и кормовой частей; р — плотность жидкости; vi — средняя скорость потока в сечении /—/.

|

3. Сила трения N потока о боковую поверхность поплавка

N = kx£ft , (5-20)

здесь k — коэффициент, зависящий от числа Рейнольдса и степени шероховатости поплавка; vK — средняя скорость* в кольцевом канале; п — показатель степени, зависящий от скорости.

В этой схеме уравнение равновесия сил примет вид GB = (Pl-P^f+W+N,

откуда следует

(Рг-Р,)-^--Г-~-- (5-21)

Для практических расчетов [20] можно пренебречь изменением сил трения N и динамического давления W. Тогда в уравнении (5-21) правая часть остается постоянной для данного прибора, т. е. ротаметры можно считать расходомерами постоянного перепада давлений^

Для определения функции преобразования ротаметра воспользуемся уравнением неразрывности потока

Q = v1$1 = vtSt (5-22)

и уравнением Бернулли для сечений /—/ и II—II (рис. 5-5):

iL+M + tl=^+«+z,+ l|- (5-23)

pg 2g pg 2g 2g

где Pi, Vi, Si — среднее статическое давление, скорость и площадь потока в сечении /—/; /У, v2, S2 —среднее статическое давление, скорость и площадь потока в сечении II—II; kt и k2 — коэффициенты неравномерности распределения скорости в сечениях /—/ и II—II; Li и L2 — высота сечений /—/ и //—// над некоторым уровнем.

Решая совместно (5-22) и (5-23) и обозначив:

SK Pi Р2

| получим |

I = (L2—Li) гР ~ L% Li,

Q = «oSK|/ 2(Pl~Pg) -2gl • (5-24)

где 5K — площадь кольцевого сечения, образованного конической трубкой / и наибольшим поперечным сечением поплавка 2 (рис. 5-5).

Это выражение аналогично функции преобразования расходомеров переменного перепада давления. Однако в ротаметрах pl—P2=AP=const и функция преобразования Q = KSK является почти линейной. Это не означает, что имеется пропорциональность между расходом и высотой h подъема поплавка. Для получения равномерной шкалы необходимо соблюдать условие

Q ah,

где a=Qmax//*max — коэффициент пропорциональности.

В ротаметрах в верхней части поплавка делаются косые прорези, благодаря которым поток измеряемой среды приводит его в непрерывное вращение, центрируя его относительно трубки. Кроме того, вращение поплавка является средством контроля за состоянием прибора, указывая на отсутствие трения и засорения.

В ротаметрах со стеклянными коническими трубками (типа PC) высоту подъема поплавка определяют визуально по положению его верхней кромки. Шкала расхода нанесена штрихами на внешнюю поверхность трубки.

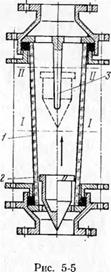

В случае измерения. стеклянными ротаметрами непрозрачных жидкостей (рис. 5-6, а) применяют цилиндрическую стеклянную трубку / и цилиндрический поплавок 3 с отверстием посередине. Через отверстие проходит неподвижный стержень 2 -переменного сечения. Вращающийся поплавок перемещается вдоль стеклянной стенки, а отверстие переменного сечения создается внутри.

Г В наиболее распространенных ротаметрах типа РЭ (рис. 5-6,6) подвижное тело обтекания / связано с сердечником 2 преобразователя электрической дифференциально-трансформаторной системы передач показаний расхода на расстояние (см. 9.3).

Новейшие модификации ротаметров выпускаются с выходными сигналами ГСП, в качестве измерительных приборов в этом случае применяются приборы ГСП (см. гл. 9, а также

Пи-Рабочее давление измеряемой среды в ротаметрах не должно превышать 32 МПа, наибольшая допускаемая температура для стеклянных ротаметров 50 °С, а для остальных 150 °С. Верхний предел измерения для стеклянных ротаметров составляет по воде 0,0025 м3/ч, а по воздуху 0,04 м3/ч. Классы точности ротаметров в соответствии с ГОСТ 13045—67 установлены 1,0; 1,5; 2,5; 4,0.

На заводах-изготовителях жидкостные ротаметры градуируются по воде, а газовые по воздуху. При применении ротаметров на других средах они определяют расход, если нормированы зависимости h — f(Q) и погрешности для конкретного вещества. В противном случае ротаметры являются индикаторами расхода сред.

Принцип действия поршневых расходомеров постоянного перепада давлений аналогичен принципу действия ротаметров; они отличаются только конструктивно.

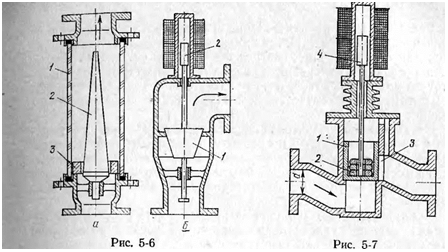

Поршень / расходомера под давлением поступающей жидкости поднимается и открывает выходное отверстие 3 (рис. 5-7). Масса поршня и подвижной части с грузами 2 уравновешивается перепадом давлений до и после выходного отверстия. Высота подъема поршня оказывается прямо пропорциональной величине расхода при подборе специальной конфигурации сечения выходного отверстия (обычно квадратное). Поршень соединен с сердечником 4 преобразователя электрической дистанционной системы передачи.

Поршневые расходомеры применяются для измерения расхода вязких сред (при применении паровой рубашки). Они выпускаются на условный диаметр трубопровода 50 мм. Верхний предел измерения изменяется с помощью сменных грузов от 0,5 до 4 м2/ч. Расходомер рассчитан на измерение расходов сред с рабочим давлением до 1,6 МПа и температурой до 100 °С. Основная приведенная погрешность при работе с двумя измерительными приборами не превышает ±2,5 %•

Расходомеры постоянного перепада давления обладают рядом преимуществ по сравнению с расходомерами переменного перепада давлений (см. табл. 5-1): имеют практически равномерные шкалы и, следовательно, большой рабочий диапазон (z}p = qmax/qmln=7—10:1); могут измерять малые расходы вещества; потери давления в них незначительны и не зависят от величины расхода; позволяют измерять расходы вязких (поршневые расходомеры), мутных и агрессивных (поплавковые расходомеры) жидкостей и газов с удовлетворительной точностью.

К недостаткам этих расходомеров следует отнести небольшие измеряемые расходы, невозможность применения ротаметров на вязких и загрязненных средах, а также необходимость индивидуальной градуировки на рабочих веществах.

5.4. ЭЛЕКТРОМАГНИТНЫЕ РАСХОДОМЕРЫ

Для измерения расходов различного рода пульп, суспензий, зашламленных и агрессивных жидкостей успешно применяются электромагнитные расходомеры.

|

Принцип действия электромагнитных расходомеров основан на измерении пропорциональной расходу ЭДС, индуктированной в потоке электропроводной жидкости под действием внешнего магнитного поля в соответствии с законом электромагнитной индукции. Если немагнитный трубопровод с внутренним диаметром D и протекающей по нему жидкостью расположен в постоянном магнитном поле, а система электродов-проводников расположена перпендикулярно линиям магнитного поля (в противном случае необходимо учесть угол их взаимного расположения), то индуктируемая ЭДС в постоянном магнитном поле

E = BvD = ~Q, (5-25)

где В — магнитная индукция; v — скорость движения жидкости; Q — объемный расход жидкости;

в переменном магнитном поле с индукцией В = £max sin cof

£ = t;DBmaxsin(ur= 4gma^sinof q (5.26)

Электропроводность жидкости должна быть не менее Ю-5— 10~6 См/м (что несколько ниже проводимости водопроводной воды), хотя рассматриваемый принцип позволяет измерять расход жидкостей с электропроводностью до Ю-15 См/м.

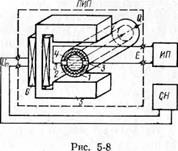

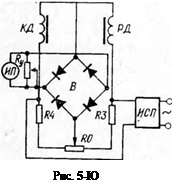

Устройство электромагнитного расходомера изображено на рис. 5-8. Первичный измерительный преобразователь ПИП выполняется обычно в виде отрезка металлической немагнитной трубы которую с помощью фланцевого соединения устанавливают в трубопровод с исследуемым веществом 4. Внутренняя поверхность трубы армирована электроизоляционным материалом 2 (резиной, эмалью, фторопластом, стеклопластиком и др.). Измерительные электроды 3 расположены в диаметральной перпендикулярной магнитным силовым линиям плоскости заподлицо с армировкой и также тщательно изолируются от несущей трубы. Постоянный магнит или электромагнит 5 с катушкой 6 (последний питается переменным напряжением Un от стабилизатора напряжения СП) находятся снаружи трубы и экранированы.

Измерительный прибор ИП для измерения выходного сигнала с преобразователя имеет равномерную шкалу

Q = &, = -?£-£. (5-27)

Он выбирается с большим выходным сопротивлением

ж,

где R ж — сопротивление жидкости между электродами.

Чем больше отношение Рвх/Рж> тем выше точность расходомера в большом диапазоне изменения температуры, плотности, вязкости и электропроводности жидкости.

В зависимости от характера пронизывающего жидкость магнитного поля конструкции датчиков и погрешности электромагнитных расходомеров будут различными.

При постоянных магнитных полях трудность заключается в устранении ЭДС поляризации электродов и в сложности измерения (например, усиления) малых ЭДС постоянного тока. Расходомеры с постоянным магнитным полем целесообразно использовать для пульсирующих потоков жидкости, расходов жидких металлов или при кратковременных измерениях.

При использовании электромагнитных расходомеров с переменным магнитным полем основные затруднения состоят в устранении различных помех: паразитных внешних помех и трансформаторных помех от переменного поля самого электромагнита в преобразователе. Для предотвращения первых используют экранирование. Трансформаторные помехи устраняют несколькими способами:

1. Выводы одного из электродов замыкают на низкоомный делитель напряжения. Напряжение с преобразователя снимают с делителя и другого электрода. Изменяя положение движка, находят точку, потенциал которой в максимальной степени близок или равен потенциалу другого электрода. Таким образом устраняют попадание трансформаторных помех на вход измерительной цепи прибора.

2. Соединительные провода располагают в плоскости параллельной магнитным силовым линиям.

3. Используют разнообразные компенсационные или фазо-чувствительные схемы [20].

4. Применяют два преобразователя расходов, включенных по дифференциальной схеме так, чтобы трансформаторы ЭДС, равные по величине, компенсировали друг друга, а полезные ЭДС складывались; при этом увеличивается чувствительность измерения расходомера. Этот способ является одним из радикальных, однако из-за сложности он не нашел распространения.

При использовании переменного магнитного поля особенно низких частот полностью не исключается влияние поляризации-Кроме того, переменное магнитное поле в электромагнитном преобразователе расходомеров вызывает появление вихревых токов Фуко, влияние которых на функцию преобразования пренебрежимо мало до тех пор, пока не проявляется неоднородность свойств магнитной системы или жидкости.

Источниками погрешностей для электромагнитных преобразователей являются также изменение напряжения и частоты питающего напряжения, температуры окружающей среды, внешние наводки и помехи, внутренние тепловые шумы и наличие краевых эффектов. Измерение малой переменной ЭДС преобра-

Рис. 5-9

зователей, которая составляет 1—2 мВ, при необходимости обеспечить большое выходное сопротивление производится сравнительно сложными измерительными устройствами, основанными, как правило, на методе уравновешивающего преобразования.

Все электромагнитные расходомеры требуют индивидуальной градуировки, которая заводом-изготовителем выполняется на воде. Если метрологическая поверка и градуировка этих приборов невозможна на рабочих средах (особенно в производственных условиях), то электромагнитные расходомеры, так же как ротаметры, являются индикаторами расхода. Несмотря на перечисленные трудности, современные модификации электромагнитных расходомеров (ИР-11М, ИР-51, ИР-54) отличаются высокими метрологическими характеристиками и широкой областью применимости (см. табл. 5-1).

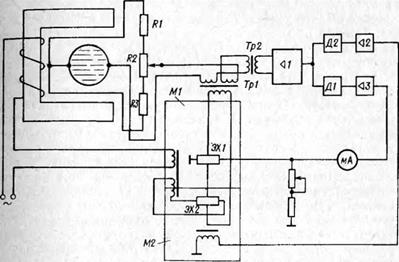

На рис. 5-9 приведена блок-схема электромагнитного расходомера ИР-51.

Компенсация трансформаторной помехи производится на самом преобразователе. Для этого выводы от одного из электродов монтируются симметрично расположенными проводниками, замкнутыми на низкоомный потенциометр R2. Напряжение, получаемое от датчика, снимается с движка потенциометра и другого электрода. По экранированному кабелю ЭДС полезного сигнала подается на вход измерительного блока.

Входной трансформатор Тр2 усилителя (коэффициент трансформации 1:1) предназначен для перехода на несимметричную схему усилия и обеспечивает частотную избирательность сигнала на /=50 Гц.

После общего усилителя 1 имеются два параллельных канала, каждый из которых состоит из демодулирующего устройства Д1 или Д2, усилителя 2 или 3 и модулятора Ml или М2 с преобразователями Холла ЭХ1 или ЭХ2. Один из каналов служит для измерения полезного сигнала, второй для подавления трансформаторной ЭДС. В первом канале входной сигнал с усилителя / поступает на фазочувствительный демодулятор Д1, а затем через усилитель 3 в виде постоянного тока 0—5 мА представляется на выходном миллиамперметре мА в относительных значениях расхода (0—100 %). В цепь обратного преобразования включен элемент Холла ЭХ1, расположенный в воздушном зазоре магнита. Он преобразует постоянный ток в переменное напряжение, компенсирующее через Тр2 входное измеряемое напряжение. Во втором канале управляющее напряжение, сдвинутое по фазе на 90° по отношению к полезному сигналу, обеспечивает выделение постоянного тока, пропорционального трансформаторной помехе. В элементе Холла ЭХ2 оно преобразуется в переменное напряжение для компенсации указанной помехи частотой 50 Гц во входной цепи через трансформатор Тр2 обратной связи.

Основная приведенная погрешность расходомера ИР-51 у = = ±1 % от верхнего предела измерения. Температура измеряемой среды может колебаться в пределах ± (40—150) °С.

Рассмотренные характеристики и устройства электромагнитных расходомеров имеют следующие преимущества по сравнению с другими типами промышленных расходомеров: широкий диапазон измеряемых расходов от 1 до 2500 м3/ч для трубопроводов с диаметром от 2 до 5000 мм и скоростей от 0,5 до 10 м/с; линейная шкала и малые погрешности измерений (±1,5% Для скоростей веществ до 1,5 м/с и ±1,0 % свыше 1,5 м/с); высокое быстродействие; возможность измерения расхода различных сред вплоть до пульп и жидких металлов (см. табл. 5-1). Отсутствие внутри преобразователей выступающих частей, сужений или изменения профиля сечения канала исключает их засорение, застаивание измеряемых веществ.

Эти расходомеры широко применяются в целлюлозно-бумажном производстве, где задача измерения расходов, как известно, осложняется наличием пульп, суспензий, эмульсий с повышенной агрессивностью и абразивными свойствами. В связи с этим в эксплуатации электромагнитные расходомеры зарекомендовали себя положительно в том случае, когда их выбор, градуировка и эксплуатация проводились в соответствии с предусмотренными для них правилами.

При эксплуатации этих расходомеров следует обратить внимание на ряд обстоятельств:

1. Очень важно использовать типы и модификации расходо-

меров, предназначенные для конкретных условий. В первую оче-

редь это связано с выбором материала покрытия внутренней

поверхности трубопровода датчика, в противном случае проис-

ходит «снос» покрытия.

При выборе материала покрытия можно руководствоваться следующими соображениями. Наиболее распространенным материалом покрытия являются различные марки резины. При этом к основной составляющей ее части — каучуку возможно добавление различных наполнителей. Ввиду сравнительно большой толщины и упругости резиновые покрытия почти невосприимчивы к случайным повреждениям при монтаже или к царапинам при прохождении по трубопроводу инородных предметов. Резина используется в основном для работы в условиях сильного абразивного износа, но ее применяют и для защиты от химического воздействия при малоагрессивных измеряемых веществах. Существенный недостаток резины — низкая максимально допустимая температура (70 °С) и незначительные допускаемые ее перепады.

Материалом покрытия трубопровода датчика может служить кислостойкая эмаль. Эмаль рекомендуется для всех кислот (кроме плавиковой HF), нейтральных сред и жидкостей, налипающих на стенки или дающих устойчивые осадки. Температурная стойкость этого покрытия позволяет использовать его для сред с температурой, достигающей 150 °С. Данную эмаль нельзя использовать для работы со щелочными средами при резких колебаниях их температуры.

Покрытия из фторопласта и эпоксидных смол соединяют в себе высокую теплостойкость (до 150 °С), химическую стойкость и устойчивость к механическому износу.

Наилучшими свойствами по теплостойкости, химической и механической прочности обладает покрытие из стеклопластика. Это покрытие применяется в датчиках при измерении расхода магниевого молока для бисульфитной варки.

2. Необходимо правильно устанавливать датчики электро-

магнитных расходомеров на трубопроводах. В эксплуатации

часто наблюдается засорение трубопровода в датчике и вибра-

ция стрелки прибора. Засорение приводит к уменьшению чув-

ствительности, а вибрация создает неопределенность отсчета

Расхода.

Для исключения засорения датчик рекомендуется устанавливать на вертикальных участках трубопроводов. Если такую установку датчиков осуществить невозможно, то, устанавливая датчики на любых других участках трубопроводов, электроды датчика следует располагать в горизонтальной, а не в вертикальной плоскости.

Причиной вибрации стрелки являются механические вибрации из-за плохого крепления деталей датчика и измерительной цепи. Для исключения этого явления необходимо предусмотреть жесткое крепление датчика, кабеля и измерительного устройства или их амортизацию.

3. Следует поддерживать стабильность чувствительности расходомеров во времени. При измерении расхода массы со временем происходит засмоление электродов датчика. Оно вызывает уменьшение чувствительности расходомеров. Мерами борьбы с засмолением являются: дополнительная шлифовка поверхности электродов, придание им сферического профиля, увеличение скорости протекания и температуры массы, а также периодическая очистка электродов механически или электрическим прожиганиемПри заданном расходе в технологическом процессе увеличить скорость движения массы возможно за счет уменьшения установочного диаметра D датчика. Уменьшение габарита датчика облегчает механический его демонтаж и электрическое прожигание для периодической очистки. Если существует возможность выбора расходомеров с большой поверхностью электродов, большим значением RB* измерительной цепи или электродов специальной для массы формы, то им нужно отдать предпочтение при измерении расхода массы.

Рассмотренные недостатки электромагнитных расходомеров преодолеваются в процессе модернизации существующих и разработки новых датчиков и измерительных цепей к ним. Дальнейшее улучшение этих приборов в нашей стране и за рубежом идет в трех направлениях:

1. Совершенствуются измерительные датчики и в основном измерительные цепи приборов для достижения большого входного сопротивления (с /?вх=10[2]-5 до /?Вх=Ю6-8 Ом и более), что позволит получить расходомеры для большего диапазона прово-димостей различных сред и установочных диаметров трубопроводов датчиков.

2. Создаются принципиально новые конфигурации электромагнитных полей датчиков, совпадающих с реальными скоростными полями вещества внутри трубопровода датчика при турбулентных потоках, и видоизменяются в связи с этим измерительные цепи электромагнитных расходомеров.

3. Разрабатываются измерительные преобразователи и измерительные устройства, определяющие два параметра: скорость сечение потока вещества (см. 5.5 и [4]). В новых электромагнитных расходомерах, осваиваемых приборостроительной промышленностью, используются сочетания сех трех направлений.

5.5. СПЕЦИАЛЬНЫЕ РАСХОДОМЕРЫ И СЧЕТЧИКИ ДЛЯ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

Многие химико-технологические процессы в ЦБП требуют смешивания исходных материалов или их загрузки в определенных количествах (варочные аппараты, размольное оборудование, смесительные бассейны и др.). Кроме того, количество ма-ериалов измеряется для получения данных о материально-производственных запасах от внешних поставщиков и в промежуточных емкостях-накопителях, причем часто для учетно-расчет-ных операций.

Одним из широко применяемых способов определения количеств разнообразных по своим физическим свойствам материалов является массоизмерительный. Измерение этим способом может осуществляться либо сравнением определяемой массы с известной массой, силой или давлением, либо преобразованием массы в деформацию упругого чувствительного элемента или перемещения жидкостей, вызванное помещаемым в нее телом. Пределы измеряемой массы, особенности конструктивного устройства, характеристики, источники погрешностей и области применения устройств, основанных на этом принципе, очень разнообразны [46].

Остановимся на конкретных массоизмер и тельных устройствах, которые широко используются в целлюлозно-бумажном производстве.

Измерители количества и расхода щепы — объемные счетчики-дозаторы щепы представляют собой ротор с карманами, заполняющимися щепой из бункера. При повороте ротора щепа высыпается из карманов. Объемное количество поданной в единицу времени щепы равно

Q = KVKan, (5-28)

где V,,—объем кармана; о — число карманов в дозаторе; К—коэффициент заполнения карманов, несколько меньший 1 и зависящий от числа оборотов Дозатора; п—число оборотов дозатора.

Массовый расход дозатора соответствует значению

G = Qo, (5-29)

здесь р — плотность дозы, зависящая от породы древесины, влажности и размеров щепы.

Карманы дозаторов имеют специальные люки, через которые отбирается щепа для уточнения коэффициентов /Сире целью определения их фактической загрузки. Погрешность поддерживания постоянства массового расхода объемным дозатором hp превышает ± (2—3 %).

Для массового расхода щепы широко применяются ленточные массоизмерители, принцип действия которых основан на непрерывном взвешивании участка транспортерной ленты с находящейся на ней щепой [18].

Количество щепы, загружаемое в варочный котел, можно определять по косвенным показателям: массе котла и уровню его загрузки.

Хорошо зарекомендовали себя массоизмерительные устройства — магнитоупругие датчики в комплекте с аналоговыми и

цифровыми измерительными приборами (см. гл. 4 и 5) [46]. Эти устройства используются для измерения уровня загрузки варочных котлов вертикального типа, при этом магнитоупорные датчики устанавливаются под опоры котлов.

цифровыми измерительными приборами (см. гл. 4 и 5) [46]. Эти устройства используются для измерения уровня загрузки варочных котлов вертикального типа, при этом магнитоупорные датчики устанавливаются под опоры котлов.

Дата добавления: 2015-06-22; просмотров: 1039;