Технологія складання шихтованих магнітопроводів

Виготовлення пластин магнітопроводу ведеться способом штампування, тому треба застосовувати маловідходне або безвідходне штампування з високою якістю обробки і намагатися підвищити строк служби штампів.

Попередньо рулони електротехнічної сталі очищують, розрізають на стрічки і з них штампують пластини на ножицях чи пресах.

Обов’язково після різання чи штампування виконується відпалення пластин для зняття внутрішньої напруги (наклепу). Відпалені пластини повинні мати також ізоляційне покриття. Якщо покриття є до відпаллення, то це - жаростійке покриття (найчастіше здійснюється оксидування). Після цього робиться комплектування пластин за розмірами і пластини транспортують на місце складання (шихтування).

Шихтування здійснюється вручну. При складанні не дозволяється підбивати пластини молотком (можна киянкою - дерев’яним молотком або мідним - крізь пластину).

Складання починають з вкладання формових пресуючих планок і смуг електрокартона на опори на товщину пресуючої планки. Потім вкладають пластини відповідно до плану шихтовки по трьох у прошарку.

Закінчив шихтування, вкладають картон і планку, потім витягують оправку і вставляють пресуючі шпильки із бакелітовими трубками, загвинтивши гайки із шайбами.

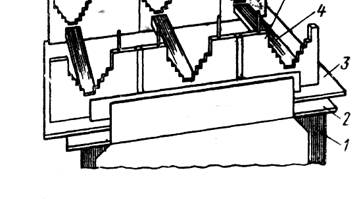

1 — стійка; 2 — рама; 3 — плита; 4 — швелер; 5 — упори ступеневі.

Рисунок 14- Стіл для складання магнітопроводів I та II габаритів без оправок

Описане пристосування полегшує складання, забезпечує правильне розташування стрижнів і ярем. Пристосування дозволяє без настроювання, шляхом простої зміни його переходити на складання магнітопроводів інших трансформаторів.

Магнітопроводи можна зібрати без верхнього ярма, що дає деяку економію при насадці обмоток, звільняє від розшихтування верхнього ярма. Проте таке складання потребує великої уваги.

Шихтування може здійснюватись на технологічні шпильки - це полегшує процес шихтування; чи безшпилькове збирання (наприклад магнітопроводів потужних трансформаторів), коли пластини мають фігурну форму з обрізанням “вуса”. Стягування зібраних магнітопроводів робиться за допомогою шпильок чи технологічного бандажу. Звичайно він виконується з теплоізоляцією, яка в місцях кріплення спікається.

Контроль магнітопроводів проводиться: візуальний, на геометричні розміри, а також магнітопроводи проходять випробування та перевірку магнітних параметрів.

Обладнанням для збирання є спеціально виготовлені столи чи прес-стенди, а оснащенням - упори і напрямляючі.

Виготовлення навитих стрічкових магнітопроводів

Виті стрічкові магнітопроводи бувають розрізними і нерозрізними. Існує також технологія гнутих магнітопроводів.

Перевагами цих магнітопроводів є те, що вони мають менші магнітні втрати, розширюється можливість процесів механізації і автоматизації. Навіть в розрізних магнітопроводах щілини дуже малі, отже потрібна менша потужність намагнічення, ніж у шихтованих магнітопроводах.

Технологічний процес виготовлення стрічкових магнітопроводів складається з наступних операцій:

- контроль матеріалів;

- розрізання матеріалу на стрічки, найчастіше за допомогою багатодискових ножиць;

- зачищення стрічки від задирок (воно може проводитися одночасно з розрізанням на стрічки рулонів);

- знежирення стрічки, звичайно у ваннах з електролітом. Можна сумістити також операцію зачищення з знежиренням, якщо використовується метод електричного полірування:

- нанесення ізоляції (найперспективнішим методом нанесення ізоляції є електрофорезний);

Навивання магнітопроводу, яке здійснюється на оправках, які мають відповідну форму (П- подібну, Ш- подібну, кільцеві);Якщо магнітопровід виготовляється нерозрізним, то передостанньою операцією є відпал магнітопроводу. Звичайно відпал магнітопроводу здійснюється у вакуумній печі на протязі декількох годин при температурі 950ºС. Причому у контейнер завантажують одночасно декілька магнітопроводів і встановлюють в пічку;

- якщо магнітопровід робиться розрізним, то після навивання його розрізають, потім відпалюють, просочують для кращого склеювання пластин, висушують та шліфують торці.

Обладнання залежить від типу виробництва. При багатосерійному і масовому виробництві бажано мати: багатодискові ножиці для різання, ванни для знежирення, установки для нанесення ізоляції (лакувальні печі) чи установки для ізоляції електрофорезним методом, верстати для навивання магнітопроводів і спеціальні випробувальні стенди для контролю магнітних параметрів.

Отже найпоширенішими способами виготовлення магнітопроводів є технологія шихтованих виробів чи навитих стрічкових, і при цьому важливим питанням є виконання раціонального розкрою електротехнічної сталі.

Складання магнітопроводів потужних трансформаторів

Типовий технологічний процес складання магнітопроводів

1 підготовка і вкладання біля робочого місця комплектів вузлів і деталей;

2 налаштування стенда або складального стола;

3 встановлення на стенді (столі) ярмових балок сторони НН і укладання на них комплектів ізоляційних пластин (“мостів”);

4 шихтування пластин;

5 пресування стрижнів;

6 встановлення другого комплекту ізоляції і ярмових балок сторони ВН;

7 пресування ярем;

8 кантування магнітопроводу в вертикальне положення;

9 оздоблення магнітопроводу;

10 випробування.

На дільницю складання кістяків надходять наступні вузли та деталі: комплект пластин з електротехнічної сталі після повної технологічної обробки; ярмові балки, пластини, шайби; комплект стяжних шпилек (або бандажів) та бруски; ізоляційні деталі (шайби, прокладки, ярмові пластини, трубки, тощо).

При підготовці робочого місця прибираються зайві речі, при необхідності протирається прес-стенд від пилу.

Перед початком роботи ознайомлюються з технічною документацією, тобто кресленням кістяка трансформатора та маршрутною технологічною картою виготовлення кістяка. Потім підготовлюється комплект спеціального оснащення та інструменти.

Перед початком складання навколо стенда вкладаються по пакетам пластини в порядку, зручному для складання та деталі кріплення в комплекті з ізоляцією. Деталі й інструменти розташовуються таким чином, щоб вилучити непродуктивні дії.

Налаштовується складальний прес-стенд. Звільнюється кріплення крайніх балок прес-стенда та за допомогою спеціального механізму кріплення встановлюється на міжосьову відстань згідно креслення кістяка та закріплюється. Встановлюються опори на всіх балках прес-стенда згідно маршрутної карти складання та закріплюються. На ярмові балки встановлюється ярмова ізоляція, сталева плита та ізоляція згідно креслення кістяка.

Шихтування магнітної системи проводиться у два листа або так, як обумовлено у технічних вимогах складального креслення кістяка. Перекриття стиків проводиться позиціями ярма першого пакета. При необхідності пластини протираються від пилу, масла та інших домішок щіткою. У випадку зупинення шихтування магнітної системи на час більше двох днів, кістяк укривається папером. Підбивання пластин проводиться після закінчення складання кожного пакету дерев’яним молотком. Після кожного підбивання перевіряються зазори, гребінки та накладання. При наявності накладань вони видаляються за допомогою стамески. В процесі шихтування проводиться вимірювання товщини пакета за допомогою штангенциркуля. Допуск на товщину пакета не повинен перевищувати 1 мм. При вимірі товщини пакетів враховується допуск, з яким були зібрані попередні пакети. Якщо попередній пакет складений з плюсовим допуском, то наступний складається з мінусовим допуском. Пластини магнітної системи, які залишилися після шихтування, складаються у окремі стопи по своїм різновидам у стелажі чи контейнери. У ярмах та стрижнях кістяка випуклість пакетів, різна товщина сталі, що виникає та елементи запресування не нормуються.

Пресуються та стягуються стрижні кістяка. Встановлюються на стрижні ізолюючі стрічки та стальні пластини згідно креслення. За допомогою крану встановлюється пресувальна балка. Стрижні затягуються склобандажами. Комплектується та опресовується верхнє та нижнє ярмо кістяка.

На ярма вкладається ярмова ізоляція. Встановлюються ярмові балки сторони НН та ВН. Встановлюються під ярмову ізоляцію бандажі, ізоляція, бруски в ступені пакетів згідно креслення. Затягуються ярмові балки рівномірно, втримується розмір між ярмовими балками згідно креслення кістяка.

Для кантування та знімання кістяка з прес-стенда упори кронштейнів повертаються у вертикальне положення та фіксуються.

Краном проводиться підйом прес-стенда до положення, коли в отворах-упорах кронштейнів ввійдуть виступи рейок основи прес-стенда. В положенні, близькому до вертикального (870), стенд стропується кронштейнами-підпірками. Кістяк стропується у чотирьох положеннях, призначених для підйому кістяка, після чого знімається з прес-стенда.

Потім кістяк встановлюється на оздоблення. Перевіряється затягування кріплення градуйованим ключем на відповідність вимогам креслення кістяка. Встановлюються пресувальні гвинти та гайки. Підтягуються болти, які закріплюють стальні пластини з ярмовими балками. На ярмові балки верхнього ярма встановлюється та кріпиться шинка. Всі місця контактів шин заземлення на металоконструкціях чистяться до металевого блиску. За допомогою слюсарного молотка вибивається зліва на нижній стінці ярмової балки НН або ВН, порядковий номер кістяка. За допомогою щітки чиститься кістяк від пилу, бруду та інших сторонніх предметів. Заповнюється карта вимірювань та супроводжуючий ярлик. Кістяк випробовується та приймається ВТК, передається на дільницю першого складання для подальшого виготовлення чи встановлюється на зберігання.

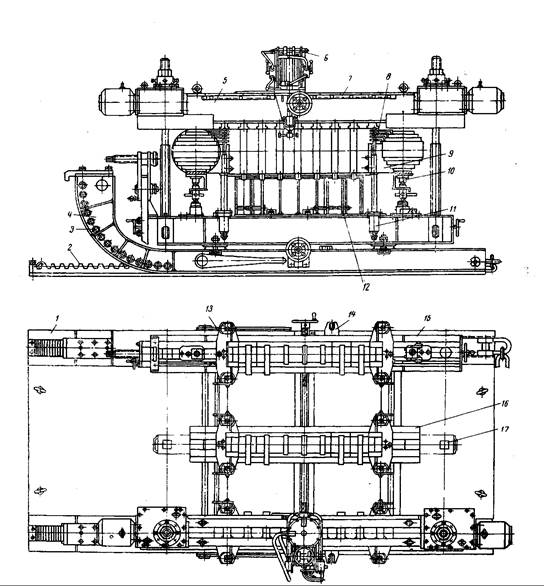

На рис. 15 приводиться основне обладнання дільниці складання магнітопроводу – прес-стенд.

1-основа; 2-рейка; 3-палець; 4-стіл; 5-пресувальна балка; 6-каретка з пневмоциліндром; 7-рейка пресувальної балки; 8-форма верхня; 9-форма нижня;

10-домкратна підставка; 11-стакан; 12-опора; 13-редуктори; 14-планка для встановлення стропа кріплення магнітопроводу до стола перед кантуванням; 15-балка крайня; 16-балка середня; 17-вікно для встановлення гвинта пресувальної балки

Рисунок 15 – Прес-стенд для складання магнітопроводів силових трансформаторів

Прес-стенд складається з двох основних частин: стола та пресувальної балки. Стіл зварної конструкції у вигляді саней має три повздовжні балки. Середня балка закріплена нерухомо, а крайні можуть переміщуватися за допомогою гвинтових механізмів по направляючим стола так, що їх вісі завжди паралельні повздовжній осі середньої балки. На кожній з трьох балок змонтовані дві рухомі каретки, дві домкратні підставки та необхідна кількість опор з сухарями (для встановлення стрижневих пластин кістяка). Стіл встановлюється на основі у вигляді товстого металевого листа. На основі листа закріплені спеціальні рейки, на одному їх кінці є виступи, в які упираються при підйомі кронштейни. При опресуванні кістяка пресувальна балка штангами встановлюється у відповідні гнізда повздовжніх балок стола та через її отвори та штанги закріплюється клинами. На направляючих пресувальної балки змонтована каретка, яка переміщується за допомогою рейкового механізму. На каретці встановлюються два пневматичних циліндра, один з яких призначений для затягування стальних стрічок бандажів, а інший, більшого діаметра – для механічного закріплення замків бандажів в замкнутому положенні. На нижній стороні каретки закріплюються Т-подібні сухарі, які при опресуванні кістяка упираються на активну сталь стрижня. В проміжках між сухарями встановлюються бандажі, які стягують стрижень.

Випробування магнітопроводів

Після перевірки зовнішнього вигляду магнітопроводу, стану фарбування, правильності заземлення, правильності заповнення карти поопераційного приймання готовий магнітопровід пред'являють ВТК.

У випробування входять як визначення якості виготовленого магнітопроводу, так і ретельна перевірка відповідності основних характеристик вимогам стандартів, технічних умов і розрахунку.

Незалежно від потужності трансформатора кожен магнітопровід після складання піддається випробуванням, щоб виключити можливість передачі дефектного магнітопроводу на складання трансформатора. У процесі виробництва можуть бути допущені порушення і відступи від технології і креслень, що погіршують експлуатаційні якості трансформатора.

Доторкання металевих деталей, що пресують, із пластинами електротехнічної сталі може привести до утворення витка, замкнутого через активну; сталь або до замикання декількох пластин. Подібний дефект приводить до збільшення втрат, а іноді викликає “пожежу” в сталі й аварійне відключення працюючого трансформатора.

Тому, крім виявлення явних дефектів, при випробуванні варто також визначати основні характеристики, що впливають на якість і надійність трансформатора.

В об’єм випробувань входять перевірка ізоляції між ярмовими балками й активною сталлю; випробування ізоляції пресувальних бандажів, стяжних шпильок, накладок і інших деталей від активної сталі; вимірювання опору міжлистовой ізоляції в стрижнях.

Безпосереднье електричне з'єднання ярмових балок з активною сталлю ярма практично відбутися не може: електрокартонні ізоляційні прокладки надійно ізолюють ярмові балки від доторкання з активною сталлю ярма; замикання можливо лише через сталеві деталі пресування ярма (шпильки, напівбандажі, струбцини). При проходженні струму по замкнутому контурі можливе оплавлення активних пластин у місцях доторкання сталевих втулок і “пожежа” в сталі ярма.

Замикання сталевим чи бандажем шпилькою активної сталі ярма приводить до зростання втрат в ізоляції. Контур струмів проходить по периметру перерізу ярма. Замикання крайніх пластин активної сталі зменшує опір контуру. У результаті поступовий розвиток дефекту може привести до значних неполадок у магнітопроводі.

У стрижнях, як і в ярмах, замикання одного кінця бандажа (шпильки) з активною сталлю не викликає безпосередньої небезпеки. При замиканні бандажа з двох сторін крайні пластини будуть замкненими і втрати в магнітопроводі зростуть.

Опір ізоляції стяжних бандажів і шпильок, накладок і ярмових балок перевіряють мегомметром напругою 1000—2500 В. Опір ізоляції рекомендується не нижче 10 МОм. Міцність ізоляції перевіряється прикладеною напругою змінного струму 2000 В на протязі 1хв. Найбільш простим і ефективним способом визначення якості міжлистової ізоляції є метод вимірювання опору ізоляції.

Опір ізоляції вимірюють методом амперметра — вольтметра. Вимірювання проводиться при постійному струмі від акумуляторної батареї напругою 6—12 В при струмі 0,25—2,5 А. При вимірюванні електроди щільно вставляють між пластинами активної сталі на глибину 35—40 мм. Міжлистову ізоляцію при цьому не зачищають. Проводять вимірювання опору кожного пакета і всього магнітопровода, регулюючи струм реостатом. Для зменшення падіння напруги в проводах вольтметр підключають безпосередньо на мідні електроди.

Результати випробувань заносяться до протоколу випробувань.

Дата добавления: 2015-04-07; просмотров: 2256;