КАРДОЧЕСАННЯ. ВИТЯГУВАННЯ, СКЛАДАННЯ,

Рис. 2.2. Схема розпушувально - очисного агрегату

У агрегат входять живильники-змішувачі типу П-1 (рис. 2.3), що завантажуються бавовняним волокном вручну. Для цього біля кожного живильника-змішувача на підлозі розташована ставка із шести - восьми стосів у

|

відповідності до сортування. Робітниця послідовно відбирає прошарки волокна від кожного із стосів і укладає ці прошарки на живильну решітку 2 живильника - змішувача. З живильної решітки, що рухається, волокна переходять на розташовану поруч похилу голчасту рухому решітку_3_. Внаслідок різниці швидкостей руху решіток, голчаста решітка відриває від прошарків бавовни невеликі клаптики і піднімає їх. Таким чином, відбувається часткове розпушення бавовни. Валик 4, обертаючись назустріч голкам решітки, наносить своїми голками удари по бавовні та розділяє її клаптики на більш дрібні частини. Великі клаптики відкидаються голками валика назад на решітку 2 , де вони змішуються з новою бавовною. Більш дрібні клаптики виносяться голками похилої решітки вперед, скидаються з них лопатями валика 5 і падають на колосникову решітку 6 . Через проміжки між колосниками випадають домішки, клаптики бавовни надходять на змішувальну решітку_7__, що рухається, або в трубу, у якій вони рухаються під впливом тяги повітря. Валик 8 очищує голки валика 4 своїми лопатями від клаптиків бавовни. Вентилятор 9 витягує запилене повітря з машини. Щоб заповнення камери було завжди більш-менш постійним, машина наділена автоматичним регулятором. При надмірному заповненні камери, волокниста маса давить на заслінку 12 і відхиляє її. У результаті цього замикається контакт і на машині запалюється лампочка. Це сигнал для тимчасового припинення подачі волокна. При виборі волокон із камери, заслінка повертається під дією противаги у вихідне положення, лампа гасне і можна відновляти подачу волокна. На живильнику - змішувачі виділяється до 0,1% відходів, в основному пуху та сміття.

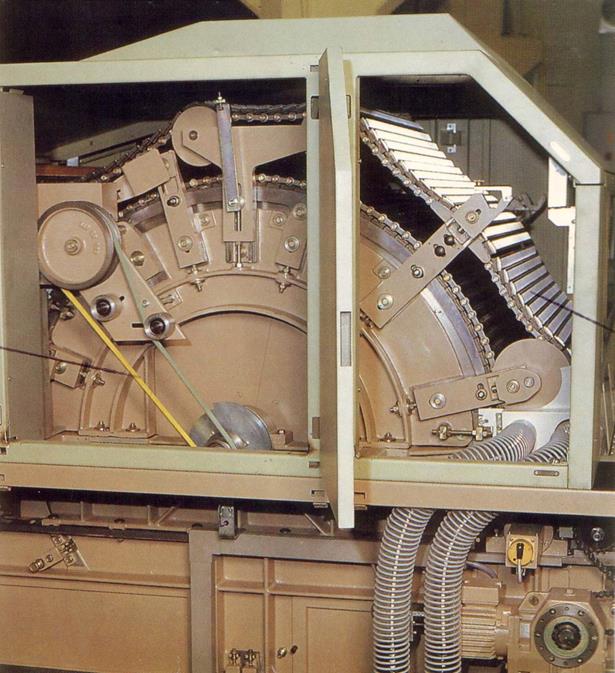

Живильники П-1 передають волокна в похилі очисники ОН-3 ( рис.2.4.).

|

Вони містять три послідовно розташованих під кутом кілкових барабани__. Під кожним із них розташована колосникова решітка ___ для виділення через неї в чадну камеру бур'янистих домішок. Зверху між барабанами встановлені відбійні ножі ___, які разом із барабанами приймають участь в розпушуванні й очищенні волокнистої маси. Ножі сприяють також переходу волокон від одного барабану до іншого і не дозволяють захоплювати волокна в багаторазовий обертальний рух.

Кілки на барабанах конічної форми розташовані по чотирьом гвинтовим лініям із кутом підйому 9,5о. Гвинтові лінії мають різний напрямок на нижньому і верхньому барабанах: напрямок зліва направо по ходу сировини у першого та третього барабану, та справа наліво по ходу сировини, у середнього барабану. Це дозволяє кілкам захоплювати волокна уздовж колосникової решітки, призводить до зигзагоподібного руху волокон на решітках при проходженні через машину, збільшує шлях зіткнення волокон із колосниками. Це підвищує очисну спроможність машини. Барабани обертаються з наростаючою швидкістю від першого до третього.

Головний живильник служить для подальшого розпушування та змішування бавовни. Він подібний до живильників-змішувачів, але має більш довші, тонші голки на планках голчастих решіток і більшу високу швидкість.

Конденсор КБ-3(рис.2.5.)містить сітчастий (перфорований) барабан 2 і поруч із ним вентилятор 3. Отвори сітчастого барабану мають діаметр 5 мм. Шестилопатний вентилятор 3 при обертанні створює вакуум у бічних каналах і всередині перфорованого барабану. Висока швидкість сітчастого барабану забезпечує переміщення волокон без присосу до його поверхні. Пил і дрібне сміття виходять з повітрям через перфорацію та вентилятор до фільтрів для очищення повітря. Обертовий знімний барабан 4 своїми шкіряними лопатями спрямовує волокна в бункер.

Розглянемо конструкцію очисника ЧО(рис.2.6.). Тягою повітря вентилятора машини ОН-6-4 волокно подається через вхідний патрубок. Патрубок 1 розташований на торцевій поверхні двох кілкових барабанів 2, які обертаються в одному напрямку. Ударами кілків клаптики волокон переносяться в зону колосникової решітки 4 і переміщуються по ній, зміщуючись паралельно осям барабанів за рахунок тяги повітря та розташування кілків по гвинтовій лінії.

Обігнувшись між колосниками і барабанами, клаптики відкидаються у верхню частину машини звідки регулювальним щитом 3____направляються в зону зустрічі барабанів, де клаптики волокон інтенсивно розпушуються.

Складовою частиною агрегату є похилий очисник ОН-6-4, подібний ОН-6-3. Далі волокнистий продукт надходить у пневматичний розподільник волокна. Він призначений для рівномірної подачі волокнистої маси в бункери тіпальних машин.

2.3. Тіпальна машина

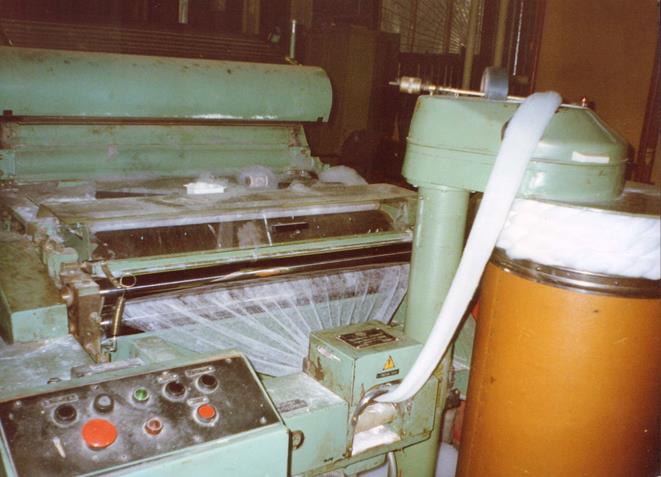

Від розпушувально-очисного агрегату волокно по трубопроводу надходить до пневматичного розподільника. Пневматичний розподільник за допомогою конденсорів розподіляє потік волокон по двом тіпальним машинам. Застосовуються тіпальні машини двох видів - полотняні Т-16,МТ і безполотняні МТБ.

На тіпальній машині здійснюється подальше очищення, розпушення волокнистого матеріалу та формування рівномірного потоку волокон на виході. На полотняних тіпальних машинах рівномірний шар волокон на виході навивається на качалку, утворюючи рулон, так зване полотно.

Машина МТ (рис.2.7.) складається із секції горизонтального розпушувача з ножовим барабаном, секції планочної тіпалки, резервної камери, секції голчастої тіпалки з пристроєм, що скачує полотно.

Волокна з конденсора 1 надходять у бункер 2 секції горизонтального розпушувача. Під дією власної ваги бавовняне волокно опускається, та затискається дерев'яними валиками 3, які ущільнюють волокно і формують безперервний шар. У нижній частині бункера волокна проходять через затискач металевих живильних циліндрів 11, які повільно обертаючись, подають шар волокон до ножового барабану 4.

Клаптики волокон, що відриваються від шару ножами барабану, падають на колосникову решітку, яка охоплює 3/4 барабану. При цьому клаптики зменшуються і втрачають частину бур'янистих домішок у камері для відходів 18.

Повітряний потік, який створює вентилятор 17, направляє волокнисту масу по каналу до поверхні сітчастих барабанів 5. Клаптики волокон рівномірно розподіляються по поверхні сітчастих барабанів, з яких шаром знімаються знімними циліндрами і подаються до рифлених живильних циліндрів 6. Останні, повільно обертаючись, підводять затиснутий шар волокон до планочної трибильної тіпалки 6 а.

При кожному обороті наноситься три удари по всій ширині затиснутого шару волокон. У результаті від нього відриваються невеликі клаптики, вдаряються об колосникову решітку та знову піддаються ударам тіпалки, звільнюються від бур'янистих домішок і пороків, які провалюються в камеру для відходів. Щоб тяга повітря не перешкоджала виділенню бур'янистих домішок, камера в зоні колосників герметична. Для транспортування волокон із секції планочної трибильної тіпалки другий вентилятор створює необхідну тягу повітря, клаптики волокон присмоктуються до тихохідного сітчастого барабану 7_, формуючись у шар. Він знімається з барабану парою знімних циліндрів і надходить у бункер резервної камери 8. З резервної камери волокно направляється до голчастої тіпалки 10 за допомогою валиків камери і циліндра 9 педального регулятора 16 , і потрапляє під дію голчастої тіпалки 10 . Голки тіпалки проникають глибоко в борідку шару та розділяють її на дрібні клаптики й окремі волокна. Бур'янисті домішки пролітають через колосникову решітку в камеру для відходів. Волокна втягуються потім до сітчастих барабанів, завдяки тязі повітря від третього вентилятора. Сформований шар волокон (полотно) знімається знімними циліндрами і подається до плющильних валів 11, між якими спресовується. Потім полотно подається валиками 15 до згортальних валів 13, які обертаються в одну сторону і намотується на трубку під дією натискного валу 12.(Рис. 2.7. а).

Рис. 2.7. а. Формування полотна на тіпальній машині.

Рис. 2.7. б. Сформований шар волокон (полотно) на тіпальній машині.

Органи тіпання:

Ножовий барабан складається з валу, на якому закріплені сталеві диски з привареними ножами. Ножі розташовані по поверхні барабану так, що за один обіг проробляється борідка волокон по всій ширині шару. Діаметр барабану 610 мм.

Планочна трибільна тіпалка складається з валу, на якому закріплені чавунні хрестовини, до зовнішніх кінців хрестовин прикріплені три сталевих била планки трапецієподібного перетину.

Голчаста тіпалка складається з валу, на який посаджені три хрестовини з чавунними билами. До поверхні била привернуті букові планки, товщина яких збільшується в напрямку обертання з 19 до 21 мм. Кожна планка має 1084 голки, які нахилені до радіуса тіпалки убік обертання під кутом 200.

Колосники, що складають решітку, служать для підтримки клаптиків волокон, та додаткового розпушування клаптиків при ударі об грань колосників і відокремлення від волокон бур'янистих домішок і пороків, що провалюються між колосниками. Трикутна форма колосників не перешкоджає виділенню сміття та відходів, і перешкоджає випаданню волокон у камеру відходів. Для цього гострий кут колосника звернений назустріч руху тіпалки. Верхня, найменша площина колосників не перетинає траєкторію бур'янистих домішок, що вилітають і вдаряються об найбільшу з їхніх сторін, яка відбиває бур'янисті домішки й відходи в камеру.

Сітчасті (перфоровані) барабани виготовлені з перфорованих металевих листів. Вентилятор викидає повітря в патрубок, створюючи розріджене повітря в камері тріпального органу та усередині барабанів. Тяга повітря переміщає клаптики з камери тіпалки до поверхні сітчастих барабанів, звернених до камери тіпання.

Примітка :Відео ролик з процесу тіпання знаходиться папці відео.

Контрольні запитання:

1.  Яка послідовність технологічних процесів і машин у кардній системі прядіння?

Яка послідовність технологічних процесів і машин у кардній системі прядіння?

2. Волокнисті продукти, одержувані по переходам виробництва в кардній системі прядіння

3. Призначення і сутність процесів розпушування, змішування й очищення. Способи їх здійснення.

4. Розпушувально-очисний агрегат і його задачі. Машини розпушувально-очисного агрегату, які застосовуються при переробці бавовни і хімічних волокон.

5. Призначення , устрій і робота живильників-змішувачів.

6. Призначення устрій і робота похилих очисників.

7. Тіпальна машина, її устрій і робота.

Самостійна робота

8.  Вичертіть схеми основних робочих органів тіпальної машини, опишіть їх призначення, устрій і роботу.

Вичертіть схеми основних робочих органів тіпальної машини, опишіть їх призначення, устрій і роботу.

9. Відходи, що виділяються в розпушувально-очисному агрегаті.

10. Призначення кардної системи прядіння, застосування кардної пряжі і її характеристики

Де про це читати:

Де про це читати:

1. Механическая технология текстильных материалов: Учеб.для вузов/А.Г.Севастьянов, Н.А. Осьмин, В.П. Щербаков и др..- М.: Легпромбытиздат, 1989. .- С. 5-34.

2. Труевцев Н.И. и др.Технология и оборудование текстильного производства. - М.: Легкая индустрия, 1975.- С. 16-50.

3. Зотиков В.Е. и др. Механическая технология волокнистых материалов.- М.: Гизлегпром, 1963 .-С. 19-48.

4. Прядение, ткачество, вязание. /Р.Д.Ефремов, А.Г.Ковальский. - Учеб.пособие. - Киев : КТИЛП, 1989. - С. 3-8.

Лекція 3

( 6 год.)

КАРДОЧЕСАННЯ. ВИТЯГУВАННЯ, СКЛАДАННЯ,

ПЕРЕДПРЯДІННЯ, ПРЯДІННЯ

3. 1. Устрій та робота кардочесальної машини

Волокнистамаса, яка сформована у вигляді полотна або рівномірного потоку волокон, подається на кардочесальні машини. Волокнистий матеріал, що надійшов до чесальної машини, має вигляд пучків поплутаних волокон, у яких ще зберігаються смітинки, вузлики волокон, дуже коротке волокно. Такий волокнистий матеріал піддається кардочесанню.

Метою кардочесання є забезпечення індивідуального руху волокон у витяжних приладах стрічкових та інших машинах і одержання рівномірного продукту.

Суть кардочесання полягає в роз'єднанні волокон, у вичісуванні дрібних і чіпких домішок і пороків волокон, а також у частковій орієнтації волокон вздовж напрямку руху продукту.

Для здійснення процесу кардочесання необхідна взаємодія двох робочих органів машини, покритихкардною гарнітурою.Вони установлені на дуже близькій відстані один від одного (долі міліметра), і в проміжок між ними поступає волокнистий матеріал. Кардні поверхні утворюються шляхом обтягування робочих органів пильчастою або голчастою гарнітурою.

1. Пильчасту, жорстку або суцільнометалеву гарнітуру (рис.3.1) виробляють з дроту, виготовляючи прокатуванням заготовки зі стовщеним обушком, на якій потім насікають зубчики.

2. Голчастаабо еластична, гарнітура має вигляд стрічкоподібної основи 1 (рис. 3.2), яка складається з декількох шарів тканини, що з'єднані між собою і через які пропущені кінці скобок 2 , зроблених із сталевого дроту. Кожна скобка утворює дві голочки.

Рис.3.1. Пильчаста гарнітура

Рис.3.2. Голчаста гарнітура

Необхідно розрізняти два випадки взаємного розташування взаємодіючих кардних поверхонь:

· рівнобіжне (рис.3.3) коли голки або зуби направлені своїми вістрями паралельно один до одного; при їх зустрічному відносному русі буде відбуватисяпроцесчесання та частковий перехід волокон з однієї поверхні, завантаженої волокном, на іншу - вільну;

· перехресне (рис.3.4) коли голки або зуби направлені своїми вістрями перехресно .У цьому випадку чесання не може здійснюватися і при зустрічному відносному русі кардних поверхонь відбуваєтьсяповний перехід волокон з однієї поверхні на іншу.

Рис.3.3. Рівнобіжне розташування гарнітур

Рис.3.4. Перехресне розташування гарнітур

На головковій кардочесальній машині (рис.3.5., 3.5.а ) відбувається кардочесання, стоншення продукту, та формування стрічки. Полотно 1 , що поступає з тіпального відділу кладуть на полотняний валик 2 , який, повільно обертаючись, розмотує полотно та подає його на гладкий живильний столик, і, через живильний циліндр 4 до прийомного барабану 5, який швидко обертається. Пильчаста гарнітура прийомного барабану інтенсивно розриває клаптики бавовни на дрібні окремі волокна.

Гарнітура прийомного і головного барабану 6 мають перехресне розташування, при якому відбувається перехід дрібних клаптиків волокон і окремих волокон із прийомного на головний барабан. Він підводить їх у зону взаємодії з головками 9 ,що повільно рухаються. Головки мають вигляд чавунних планок таврового перетину з закріпленою на них голчастою стрічкою. Головки, з'єднані по торцях із кожної сторони ланцюгом, утворюють безкінечне головкове полотно. Гарнітура головок і головного барабану мають рівнобіжне взаєморозташування, при якому в результаті різної швидкості цих органів відбувається розчісування пучків волокон.

У процесі роботи гарнітура головок засмічується. Для її очищення, на ходу машини, головковому полотну надається повільний рух. По виході з робочої зони чесання кожна головка очищається гребенем 10 , який здійснює коливальний рух.

У результаті взаємодії головного і знімного барабану 11 із рівнобіжним розташуванням гарнітури відбувається чесання, і частина волокон переходить на знімний барабан. Його швидкість менше швидкості головного барабану, тому на поверхні знімного барабану волокна згущаються в 30-40 разів у вигляді тонкого шару - ватки-прочосу.

Рис. 3.5а. Головкова кардочесальна машина

Число головок 104, у роботі 40. При виході головок із зони чесання, їх голки очищаються за допомогою очисного приладу, наприклад, щіткового.

Ватка знімається знімним гребенем 12 і тонким шаром у вигляді легкої ватки, поступає у воронку 13 ,через яку їх протягують плющильні валики 14. Стрічка, за допомогою стрічкоукладача, складується зміщеними один відносно одного витками в таз 15, який встановлений на обертовій нижній тарілці. Остання розташована ексцентрично осі обертання верхньої тарілки, завдяки чому стрічка укладається у вигляді зміщених між собою кілець.(Рис. 3.5 б.)

Рис. 3.5 б. Головкова кардочесальна машина

Стрічка з чесальних машин має недоліки.

1. Нерівність полотен частково переходить у нерівність стрічки.

2. У стрічці залишається трохи дрібного сміття, невеликих вузликів і частинок шкірочки насіння із пухом.

3. Низьке розпрямляння волокон.

Для зменшення цих недоліків стрічку обробляють на стрічковій машині.

Примітка :Відео ролик з процесу кардочесення знаходиться папці відео.

3.2. Витягування та складання. Стрічкові машини

Метою витягування є стоншення продукту, розпрямляння й орієнтація волокон.

Суть витягування полягає у відносному зсуві волокон, та у розподілі їх на більшій довжині.

На стрічкових машинах застосовується механічний спосіб витягування у витяжному приладі. Відомі також пневматичний і пневмомеханічний способи витягування.

На рис.3.6 показанасхема однозонного двоциліндрового витяжного приладу. Витяжний прилад складається з витяжних пар. З боку входу продукту розташовані живильні пари __, на виході - витяжні пари __ . Кожна пара складається з циліндра __ і натискного валика __ . Натискні валики мають еластичне покриття та притискаються до циліндра силою Р.

Циліндрам передається обертовий рух від електродвигуна через кінематичні передачі, натискні валики обертаються завдяки силам тертя між циліндром, валиком і продуктом, затиснутим між ними. Можливе також примусове обертання натискного валика від циліндра. Для збільшення сил тертя та зчеплення між волокнами і натискним валиком, циліндри мають рифлену поверхню

Витяжні пари, обертаючись, змушують усе волокно, що знаходяться під контролем цієї пари, рухатися з тієї ж швидкістю. Швидкість витяжної пари V2, що витягає волокно, більше швидкості V1,що подає волокно. Інтенсивність витягування характеризується витяжкою Е=V2/V1. Якщо швидкість витяжної пари більше швидкості живильної пари, то волокна, що знаходяться між цими парами, будуть змішуватися один відносно одного і відстань між волокнами вздовж продукту збільшується. В результаті цього довжина продукту після витягування збільшиться, а лінійна щільність зменшиться.

Витяжка визначається із співвідношення:

E = l2 / l1 = T1 / T2

де: l1 і T1 - довжина і лінійна щільність продукту до витягування;

l2 і T2 - довжина і лінійна щільність продукту після витягування;

При відносному зсуві волокон у процесі витягування в результаті дії сил тертя відбувається розпрямляння та орієнтація волокон.

3.3. Стрічкові машини

Стрічкова машина призначена для значного зменшення двох основних недоліків стрічки чесальної машини: істотної нерівності та дуже поганого розпрямлення волокон цієї стрічки. Для розпрямляння і паралелізації волокон застосовують витяжку у витяжному приладі стрічкової машини. Для зменшення нерівності застосовують складання.

Стрічкові машини призначені для стоншення продукту у витяжному приладі, складання декількох стрічок з метою вирівнювання продукту по лінійній щільності та складу, а також для формування пакування - тазу зі стрічкою.

Складанням називається поздовжнє з'єднання двох або декількох однакових або подібних продуктів, наприклад, стрічок в один новий цілісний продукт. Крім зменшення нерівності при складанні, відбувається змішування, що також має дуже велике значення.

На рис.3.7 показана технологічна схема стрічкової машини типу Л2-50.

Живлення машини здійснюється стрічками з тазів__, встановлених біля живильного столика __ . Машина має два випуски і два живильних столики. У кожного столика розміщуються 6-8 тазів, в залежності від прийнятого числа складань. Стрічка витягується з таза валом 2 , і самозавантаженим валиком 3.

Для розпакування й усунення завитків стрічки при вийманні її з тазу перед самозавантаженим валиком встановлений стрічконаправлювач 4. Всі стрічки, що знаходяться на живильному столику, живильною парою валиків 6,7 подаються до витяжного приладу. Для обмеження ширини і напрямку потоку стрічок по середній частині валиків витяжного приладу встановлені обмежувачі5.

Стрічки витягуються у витяжному приладі системи «3 на 3» із контролюючим валиком 10. Витяжний прилад має три циліндри і три натискні валики. Витягування відбувається послідовно в двох зонах. При цьому, як правило, перша часткова витяжка між живильною парою 8, і проміжною 9 менше, ніж у другій зоні - між проміжною парою 9і витяжною парою13. З витяжного приладу виходить тонкий шар волокон в вигляді стрічки..

Рис. 3.7.а. Схема стрічкової машини типу.

Стрічка, по каналу 14 поступає в стрічкоукладач. Випускні валики 16 стрічкоукладача протягують стрічку через воронку 15 і спрямовують її в похилий канал верхньої тарілки 17. Нижня і верхня тарілки обертаються з різними швидкостями і центри їх обертання не збігаються. Укладка стрічки в таз 18 може бути доцентрова, коли витки стрічки не доходять до центру, або зацентрова , коли витки заходять за центр тазу.

3.4. Одержання рівниці. Рівнична машина

Щоб одержати зі стрічки пряжу, її необхідно стоншити у 50-200 разів і додати міцність скручуванням волокон. Прядильні машини, на котрих можна відразу утворити пряжу зі стрічки, ще не одержали широкого поширення. Тому стоншення стрічки виконують у два прийоми: спочатку виробляється продукт, проміжний по лінійній щільності (товщині) між стрічкою і пряжею. Цей продукт називають рівницею, а машину - рівничною. При одержанні стоншеного продукту (рівниці) робиться його зміцнення скручуванням.

Суть скручування полягає в повороті кожного перетину продукту навколо своєї осі відносно сусідніх на деякий кут. При цьому плоскорозташовані волокна - мичка з паралелізованими волокнами перетворюється в рівницю круглого перетину. Між волокнами у рівниці за рахунок їх тиску у напрямку до осі продукту виникає сила тертя, що додає рівниці необхідну міцність. Розрізняють праве (z) і ліве (s) скручування. На рівничних машинах застосовується тільки праве скручування.

Розглянемо загальний устрійрівничної машини (рис.3.8). Вона складається з органів живлення, витяжного приладу і крутильно-мотального механізму. Стрічка з тазів1 вибирається валиками 2_, і спрямовується у витяжний прилад 4 водилкою 3. Для скручування вздовж усієї машини встановлено два ряди веретен, розташованих у шаховому порядку.

Веретено (рис. 3.9.) являє собою круглий стрижень 1, на верхній кінець якого надіта рогулька 4, з'єднання рогульки з веретенами роз’ємне. При знятті рогульки на веретено можна насадити котушку. Рогулька має дві гілки, одна з яких – пустотіла 3. По каналу гілки проходить рівниця, що обгинає два-три рази лапку 5, проходить через її вічко 6 та намотується на котушку6. Гілка 2 рогульки використовується для врівноважування.

Котушки і веретена з рогульками обертаються в одному напрямку. Котушки сидять на веретенах вільно й обертаються з більшою швидкістю. Випереджуючи веретено з рогулькою, котушка намотує на себе рівницю. Коли котушка випередить лапку на один обіг, буде намотаний один виток.

Веретена обертаються з постійною швидкістю. Обертання котушки розраховано так, щоб вона, випереджала веретено з рогулькою, намотувала рівницю, що випускається витяжним приладом, із невеликим по розмірі натягом. При швидкому обертанні веретен і котушок одночасно відбувається скручування та намотування рівниці.

Всі котушки розташовані на рухливій каретці, що разом із котушками рухається зворотно-поступально вгору та вниз. Внаслідок цього витки рівниці, розташовуються поруч один з одним, створюючи шар. З кожним новим шаром розмах ходу каретки скорочується на постійну величину. За рахунок цього утворюється пакування у вигляді циліндра з усіченими конусами на кінцях.

Структура намотування циліндрична. Кожний шар намотується на циліндричну поверхню, утворену попереднім шаром. Довжина кожного наступного шару коротша за довжину попереднього. Це робиться для того, щоб крайні витки шару не спадали з попередніх шарів. У результаті котушка з рівницею має форму циліндра з двома усіченими конусами.

3.5. Прядіння. Кільцепрядильна машина

Рівниця, намотана на котушки, поступає на прядильні машини. Для одержання пряжі необхідно стоншити рівницю та придати їй необхідну міцність. Стоншення досягається витягуванням у витяжних пристроях. Міцність пряжі надається за допомогою скручування. Одержана пряжа намотується на паперові патрони. Рівниця, змотуючись з котушок 1_(рис.3. 10), надходить у витяжний прилад 5, де стоншується до необхідної лінійної щільності.

Для перетворення мички в пряжу її піддають крутінню.

Крутильний механізм складається з веретена 10, кільця 8, бігунка 7, ниткопровідника 6. Верхній кінець нитки затискають передньою парою витяжного приладу 5, а нижній заправляється під бігунок 7, який рухається по кільцю але з меншою швидкістю, ніж веретено. Різниця частот обертання бігунка і веретена необхідна для намотування пряжі.

Кільця знаходяться на кільцевій планці, що здійснює зворотно-поступальний рух уздовж початку розкладаючи пряжу. Швидке обертання веретен дає пряжі необхідну крутку, вона намотується на шпулю або патрон, створюючи початок 9.

Рис.3.10.а . Прядильна машина.

У результаті скручування волокна розташовуються по гвинтовій лінії, розтягуються та одержують натяг. Внутрішнє волокно піддається тиску з боку зовнішніх волокон, мичка ущільнюється, між волокнами виникає сила зчеплення. Ці сили і забезпечують міцність готової пряжі. Збільшуючи скручування, можна підвищити міцність пряжі тільки до певної межі. Скручування, що відповідає цій межі, називається критичним. При подальшому збільшенні скручування міцність пряжі зменшується, тому що зовнішні волокна від перенапруги починають обриватися. Чим довші волокна бавовни і вище його сорт, тим з меншим скручуванням можна виробляти з нього пряжу для одержання того ж розривного навантаження. Кардна пряжа звичайно виробляється з волокон меншої довжини, ніж гребінна, тому вона утворюється з більш високим скручуванням.

Веретеноє головним органом крутильно-намотувального механізму. Воно складається з гнізда, шпинделя та блочка. Гніздо, у якому міститься втулка веретена, одночасно служить резервуаром для змащення.

Кільцявиготовляють із сталі та піддають загартуванню для підвищення міцності. Для зменшення коефіцієнта тертя бігунка об кільця, останні піддаються дзеркальній шліфовці. Кільця характеризуються розміром внутрішнього діаметра і шириною бортика, на який надягають бігунок. Діаметр кільця і висота підйому кільцевої планки визначають розмір пакування пряжі. Діаметр кільця звичайно в 2-2.5 рази перевищує діаметр шпулі (патрона).

Бігунок скручує мичку, що виходить із витяжного приладу, і намотує пряжу на починок. Відставання бігунка на один оберт від веретена відповідає одному витку намотування.

Ниткопровідник служить для спрямування нитки до веретен. Це сталеві поліровані гачки спеціальної форми, у котрі легко заправляються нитки, але самочинно вийти не можуть.

Контрольні запитання:

1. Процес кардочесання, його сутність, призначення і спосіб здійснення.

2. Кардна гарнітура - пильчаста, голчаста призначення, устрій.

3. Головкова кардочесальна машина, її устрій і робота. Взаємодія робочих органів машини.

4. Якість чесальної стрічки, її нерівність, засміченість, ступінь розпрямленності волокон.

5. Процес витягування, його сутність, призначення і способи здійснення.

6. Устрій і робота двоциліндрового витяжного приладу.

7. Процес складання, його сутність, призначення і способи здійснення. Суть процесу вирівнювання.

8. Стрічкові машини, їхній устрій і робота

9. Яка мета і суть крутіння?

10. Процеси, здійснювані на рівничної машині.

11. Рівнична машина. Її устрій і робота, витяжні прилади, крутильно - мотальний механізм.

12. Які мета і суть крутіння?

13. Які технологічні процеси здійснюються на кільцевій прядильній машині? Витяжні прилади. Органи, що здійснюють скручування і намотування, їх устрій і робота.

14. Скручування і його вплив на властивості пряжі.

Самостійна робота

1.  Яке розходження в умовах формування пряжі на прядильних машинах кільцевого і пневмомеханічного способів прядіння?

Яке розходження в умовах формування пряжі на прядильних машинах кільцевого і пневмомеханічного способів прядіння?

2. Пневмомеханічна прядильна машина. Процеси, які здійснюються на машині. Процеси дискретизації продукту, транспортування дискретного потоку волокон, складання і крутіння, їх сутність, призначення і способи здійснення.

3. Устрій і робота камерної пневмомеханічної прядильної машини.

4. Структура пневмомеханічної пряжі і її властивості. Область застосування.

Де про це читати:

Де про це читати:

1. Механическая технология текстильных материалов: Учеб.для вузов/А.Г.Севастьянов, Н.А.Осьмин, В.П.Щербаков и др..- М.: Легпромбытиздат, 1989. .- С. 34-120.

2. Труевцев Н.И. и др.Технология и оборудование текстильного производства. - М.:Легкая индустрия, 1975.- С.51-172.

3. Зотиков В.Е. и др. Механическая технология волокнистых материалов.- М.: Гизлегпром, 1963 .-С.48-106.

4. Прядение, ткачество, вязание. /Р.Д.Ефремов, А.Г.Ковальский. - Учеб.пособие. - Киев: КТИЛП, 1989. - С. 8-22.

Лекція 4

ГРЕБІННА СИСТЕМА ПРЯДІННЯ БАВОВНИ

Гребінна система прядіння бавовни застосовується для вироблення пряжі малої лінійної щільності ткацького і трикотажного призначення. З такої пряжі виробляють батист, поплін, плащові тканини, оксамит, вельвет, технічні тканини й ін. високоякісні вироби. Гребінна пряжа використовується також для вироблення швейних ниток, текстильно - галантерейних виробів та інших цілей.

4.1. Загальна схема гребінної системи прядіння бавовни

Розпушування, очищення, змішування, тіпання

òПолотно

Кардочесання

ò Стрічка

Складання і витягування

ò Стрічка

Складання

ò Полотно

Дата добавления: 2015-05-21; просмотров: 1796;