Теоретические сведения.

Качество машин и в первую очередь их безотказность и долговечность зависят в значительной мере от точности и качества обработки поверхностей деталей при изготовлении и восстановлении в процессе ремонта.

Проектируя машину, конструктор назначает определенные форму и размеры каждой детали, ограничиваемые комплексом геометрических поверхностей, обеспечивающих необходимые эксплуатационные характеристики. Однако на практике, обработанные на станках детали будут иметь отклонения от заданных размеров и формы. В связи с этим различают заданную (номинальную) поверхность, определенную чертежом, и действительную (реальную) поверхность, полученную в результате обработки.

Точность обработки - это степень соответствия действительных геометрических параметров заданным чертежом, а степень несоответствия или отклонение действительных параметров от заданных - это погрешность обработки. Погрешности обработки даже в пределах одной поверхности в различных сечениях и точках отличаются друг от друга и представляют собой совокупность отклонений с разными частотами и амплитудами.

Отклонения геометрических параметров классифицируют укрупнено: отклонение размеров; отклонение в расположение поверхности; отклонение формы; волнистость; шероховатость. Факторов, влияющих на точность обработки, много. Одним из таких факторов является неточность станка. Погрешность обработки может быть вызвана биением шпинделя; непрямолинейностью направляющих станины, суппорта, рабочего стола; несовпадением центров передней и задней бабок; зазорами в сопряжениях; неточностью приспособлений, с помощью которых устанавливают и закрепляют деталь на станок для обработки; неточностью режущего инструмента, поскольку он в процессе работы сам изнашивается, и обработка идет с погрешностью.

На точность также влияют деформации станка, приспособления, инструмента и детали, величина упругих деформаций, возникающих под действием сил резания. Деформацию особенно важно учитывать при обработке нежестких деталей (длинных валов, тонкостенных цилиндров, колец и т. д.). В этих случаях погрешности обработки возникают в результате действия сил зажатия детали при ее закреплении и сил резания в процессе обработки. При обработке деталей сложной формы с резкими изменениями площади сечения (блоки цилиндров, головки блоков, корпуса коробок передач и т.д.) особое значение имеют деформации от внутренних напряжений. При снятии слоев металла равновесие сил внутреннего напряжения материала детали нарушается, и вследствие перераспределения напряжений форма детали может искажаться.

При механических методах обработки поверхностей детали все искажения проявляются в отклонении профиля поверхности от правильной геометрической формы в поперечном и продольном сечениях.

Чем меньше разность между действительным размером, полученным при обработке на станке, и размером, указанном на чертеже, тем выше точность обработки. Получить высокую точность обработки трудно, а добиться абсолютной точности практически невозможно. Требования к отклонению отдельных размеров различны и зависят от назначения детали и показателей, которым должна удовлетворять деталь.

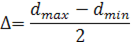

На рис.46 показаны некоторые наиболее часто встречающиеся отклонения от правильной формы наружной цилиндрической поверхности.

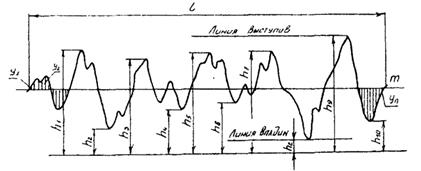

Овальность - отклонение от круглости, при которой реальный профиль представляет собой овалообразную фигуру, наибольший (max) и наименьший (min) диаметры, которые находятся во взаимно перпендикулярных направлениях, вычисляются по формуле:

Огранка - отклонение от круглости, при которой профиль представляет собой многогранную фигуру, а величина Δ оценивается так же, как и отклонение от круглости.

Рисунок 46 – Виды отклонений от геометрической поверхности:

а - овальность, б - огранка, в - конусность, г - бочкообразность,

д - седлообразность, е - волнистость.

Конусообразность - отклонение профиля продольного сечения, при котором образующие прямолинейны, но не параллельны.

Бочкообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны, а диаметры увеличиваются от краев к середине.

Седлообразность - отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения.

Более подробно этот вопрос изучается в других инженерных дисциплинах, в нашем случае нужно уяснить только общие понятия. Для нормирования требуемых уровней точности установлены квалитеты (степень точности) изготовления деталей и изделий. Под квалитетом (по аналогии с французским качеством) понимают совокупность допусков, изменяющихся в зависимости от номинального размера, так что уровень точности для всех номинальных размеров остается одинаковым. Квалитет характеризует сложность получения размера независимо от диаметра. Всего установлено 19 квалитетов – 01, 0, 1, 2...17 (самые точные 01, 0,1). Обозначаются квалитеты таким образом: 1Т01, 1Т0, 1Т1, 1Т2...1Т17. Квалитет определяет допуск на изготовление, а также соответствующие методы, средства обработки и контроля деталей машин.

К отклонению геометрической формы относится и волнистость, которая при небольшом шаге переходит в микрогеометрию, т.е., в шероховатость поверхности, которая определяет качество поверхности.

Качество обработанной поверхности - понятие весьма обширное. Обработанную поверхность отличает не только отклонение от заданной геометрической формы, но и состояние поверхностного слоя, который имеет определенные физико-механические свойства, то есть структуру, твердость, остаточные напряжения и так далее. Физические свойства поверхностного слоя отличаются от физических свойств основного металла. В процессе резания пластическая деформация происходит как в срезанном слое, так и на поверхности, полученной после среза. Поверхностное деформирование повышает твердость, то есть упрочняется поверхностный слой, это явление называется наклепом. Степень упрочнения и глубина наклепанного слоя поверхности зависят от физико-механических свойств обрабатываемого металла, геометрии и состояния режущего инструмента, режимов резания и так далее. Поверхностный слой детали после обработки состоит из пленки адсорбированных из атмосферы газов, слоя окислов, нитридов обезуглероженного слоя и деформированных зерен, имеет шероховатость.

Шероховатость и волнистость поверхности, полученные в результате обработки, оказывают весьма значительное влияние на такие важные эксплуатационные свойства деталей машин, как износостойкость, усталостная прочность, контактная жесткость, антикоррозионная стойкость, стабильность посадки и так далее. В подвижных соединениях, из-за волнистости и шероховатости, фактическая площадь контакта в 3-5 раз меньше номинальной, что приводит к увеличению удельного давления в точках контакта и разрыву масляного слоя, а также схватывание отдельных неровностей и вырывание частиц металла.

Шероховатость поверхности влияет также на усталостную прочность деталей, так как неровности являются концентраторами напряжений. Поэтому детали, работающие в условиях циклических, а тем более при знакопеременных нагрузках, не должны иметь грубо обработанных поверхностей с большими неровностями. Впадины неровностей являются резервуарами, в которых скапливаются влага и другие жидкости, поэтому поверхности с большими неровностями более подвержены коррозии.

Следует иметь в виду, что чрезмерные требования к шероховатости поверхностей детали приводят к удорожанию и усложнению технологий изготовления деталей, а в ряде случаев, являются не только бесполезными, с точки зрения улучшения эксплуатационных свойств детали, но даже вредными. Поэтому детали изготовляют только с такой шероховатостью, которая является наиболее рациональной для данных условий.

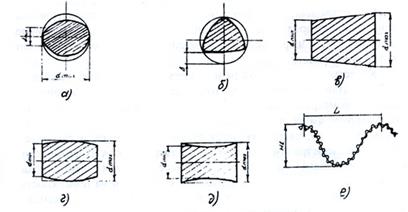

Рисунок 47 – Схема профиля на участке обработанной поверхности (шероховатость).

На рис.47 показан профиль неровностей на участке обработанной поверхности. Неровности - это выступы и впадины реальной поверхности. Шаг неровностей - расстояние между вершинами характерных поверхностей измеряемого профиля поверхности. Базовая длина – минимальная длина участка поверхности, выбранная для измерения шероховатости.

Шероховатость поверхности определяется одним из следующих параметров: средним арифметическим отклонением профиля Ra; высотой неровностей профиля по десяти точкам Rz. Базой для определения числовых значений шероховатости является средняя линия профиля m, которая располагается так, что суммы площадей в обе стороны от неё равны.

Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояния (Y1, Y2, …, Yn) точек профиля поверхности до его средней линии:

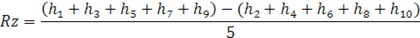

Высота неровностей Rz определяется как среднее расстояние между находящимися в пределах измеряемой (базовой) длины пятью высшими точками выступов и пятью низшими точками впадин, измеренных от линий, параллельных средней линии.

Шероховатость поверхности измеряется специальными приборами: профилометрами, профилографами, микроферометрами, двойным микроскопом. Эти приборы применяют для оценки шероховатости в лабораторных условиях при выполнении исследовательских работ. В производственных условиях шероховатость оценивают методом сравнения обработанной поверхности детали с эталонными поверхностями, обработанными по соответствующему классу тем же методом, что и деталь.

Все поверхности по шероховатости разделяются на 14 классов.

На чертежах шероховатость обозначается согласно ГОСТу 2.309-73 (ст.1632-79):

| - вид обработки не установлен; |

| - поверхность обрабатывается, удаление слоя металла точением, фрезерованием, сверлением и т.д. |

| - поверхность, образуемая без снятия металла (ковка, прокат, штамповка и т. д.). |

Между отклонением размеров детали и шероховатостью ее поверхности существует определенная взаимосвязь. Чем точнее изготовляется деталь, тем меньше должна быть высота неровности.

Высота шероховатости поверхности после обработки зависит от множества факторов: режимов резания (t; S; V), геометрии инструмента (радиус при вершине главного и вспомогательного углов в плане переднего угла), состояния поверхностей инструмента, и степени его износа. На шероховатость влияет обрабатываемый материал, нарост, подача в зону резания СОЖ, состояние станка, вибрация, зернистость, твердость шлифовального круга и т.д.

Величину необходимой для данной поверхности шероховатости можно получить, варьируя этими факторами. Наиболее целесообразно получать заданную шероховатость обработанной поверхности, изменяя режимы резания.

КЛАССИФИКАЦИЯ ПОВЕРХНОСТЕЙ ПО ШЕРОХОВАТОСТИ.

| Класс шерохо-ватости | Параметры шероховатости по ГОСТ 2789-73, мкм | Обозначение шероховатости по ГОСТ 2309-73 | ||

| Ra | Rz | Ra | Rz | |

| от 80 до 50 | от 320 до 200 | Rz320 | ||

| 40…25 | 160…100 | Rz160 | ||

| 20…12,5 | 80…50 | Rz80 | ||

| 10…6,3 | 40…25 | Rz40 | ||

| 5…3,2 | 20…12,5 | Rz20 | ||

| 2,5…1,6 | 10…8 | 2,5 2,0 1,6 | Rz10 Rz8 | |

| 1,25…0,8 | 6,3…4 | 1,25 1,0 0,8 | Rz6,3 Rz5,0 Rz4,0 | |

| 0,63…0,4 | 3,2…2,0 | 0,63 0,50 0,40 | Rz3,2 Rz2,5 Rz2,0 | |

| 0,32…0,2 | 1,6…1,0 | 0,32 0,25 0,20 | Rz1,6 Rz1,25 Rz1,0 | |

| 0,16…0,1 | 0,8…0,5 | 0,16 0,125 0,10 | Rz0,8 Rz0,63 Rz0,5 | |

| 0,08…0,05 | 0,4…0,25 | 0,08 0,063 0,05 | Rz0,4 Rz0,32 Rz0,25 | |

| 0,04…0,025 | 0,2…0,125 | 0,04 0,032 0,025 | Rz0,2 Rz0,16 Rz0,125 | |

| 0,02…0,0125 | 0,1…0,063 | 0,02 0,016 0,012 | Rz0,1 Rz0,08 Rz0,063 | |

| 0,01…0,008 | 0,05…0,025 | 0,01 0,008 | Rz0,05 Rz0,04 Rz0,032 |

Скорость резания значительно влияет на шероховатость поверхности. Чем выше скорость резания, при прочих равных условиях, тем меньше шероховатость. Однако при обработке углеродистых сталей в диапазоне скоростей 15-30 м/мин образуется нарост и получается наибольшая шероховатость поверхности. Нарост - это налипание на переднюю поверхность режущего инструмента частиц обрабатываемого материала, который образуется по двум причинам: высокое давление около режущей кромки и наличие небольшой зоны нулевых скоростей в момент отделения стружки от основного металла.

Образовавшиеся мельчайшие частицы в результате отрыва стружки от металла накапливаются в нулевой зоне и напрессовываются на режущую кромку и переднюю поверхность. В результате этого изменяется форма передней поверхности резца, и режущая кромка закрывается наростом, который берет на себя функцию режущей кромки. Естественно, качество обработанной поверхности ухудшается, так как повышается шероховатость поверхности. При чистовой обработке поверхности нарост нежелательное явление, от него легко избавиться, увеличив скорость резания.

Наростообразование не является стабильным процессом. Постепенно формируясь, нарост достигает определенной величины и, разрушаясь, может уноситься со стружкой или вдавливаться в обработанную поверхность. Нестабильность нароста по высоте ведет к образованию неровностей на обработанной поверхности, что и снижает ее качество.

При черновой обработке наростообразование является положительным фактором, так как уменьшается угол резания, изменяется характер распределения давления на передней поверхности резца, уменьшается нагрев рабочих поверхностей инструмента и предохраняется от износа его задняя поверхность, что позволяет вести обработку при меньших экономических затратах.

Кроме скорости резания и нароста на шероховатость поверхности влияют и другие факторы. С увеличением подачи, а также главного и вспомогательного углов в плане, шероховатость увеличивается. Глубина резания практически не влияет на шероховатость поверхности. Чем выше вязкость обрабатываемого материала, тем больше шероховатость. Применение смазочно-охлаждающей жидкости (СОЖ) уменьшает образование нароста и способствует получению поверхности более лучшего качества. Шероховатость режущей кромки, а также износ режущего инструмента резко снижают качество обработанной поверхности, поэтому для получения требуемого класса шероховатости поверхности детали рабочие поверхности инструмента затачивают на 3-4 класса выше. При шлифовании наиболее сильно влияют на шероховатость поверхности такие факторы, как зернистость, подача, состояние шлифовального круга, время выхаживания. Существенно улучшить качество поверхности можно, снижая вибрацию и поддерживая в хорошем техническом состоянии оборудование и инструменты.

Практически для получения требуемой шероховатости при обработке резанием конкретного материала пользуются справочными таблицами, позволяющими в зависимости от элементов режима резания получить требуемый класс шероховатости поверхности.

Порядок выполнения работы:

Работу выполнить на токарно-винторезном станке 16К20. Обрабатываемый материал - заготовка из стали 30 или 40, диаметром 40...60 мм, длиной 400 мм. Заготовка крепится в патроне и подпирается центром задней бабки. Токарный проходной резец, оснащенный пластинкой из твердого сплава Т15К6 с главным углом в плане φ=45°. Точить заготовку при различных режимах обработки и определить класс шероховатости обработанной поверхности, сравнивая с эталонами шероховатостей. Длина обточки - 20...25 мм.

1. Изучить влияние глубины резания на шероховатость обработанной поверхности при обточке проходным резцом с постоянной частотой вращения шпинделя n=185 мин-1, подачей S=0,16 мм/об и глубиной резания t=0,5; l; 1,5; 2мм. Обточив заготовку последовательно на этих глубинах, сравнить полученную шероховатость с эталонами шероховатости (серия опытов I), результаты опытов занести в протокол наблюдений.

ПРОТОКОЛ.

Испытания влияния режимов резания на шероховатость поверхности.

| Материалы заготовки | Диаметр заготовки | Серия опытов | № опыта | Режимы резания | Шероховатость | |||||

| t | S | n | V | класс | Rz | Ra | ||||

| I | 0,5 | 0,16 | ||||||||

| 1,5 | ||||||||||

| II | 0,5 | 0,33 | ||||||||

| 0,65 | ||||||||||

| 1,2 | ||||||||||

| III | 0,5 | 0,16 | ||||||||

2. Изучить влияние подачи на шероховатость поверхности с частотой вращения шпинделя n=185 мин-1 (при использовании других моделей токарных станков n берут близкими из фактических имеющихся на станке). Станок включить, подвести вручную резец к заготовке до касания, установить глубину резания t=0,5 мм и обточить участки заготовки на подачах S, равных 0,33, 0,65, 1, 1,12 мм/об. Сравнить шероховатость с эталонами шероховатости, данные занести в протокол наблюдений (серия опытов II).

3. Изучить влияние скорости резания на шероховатость поверхности. Опыты произвести тем же резцом на постоянной подаче S=0,16 мм/об и глубине резания t=0,5 мм. Скорость резания изменять за счет частоты вращения заготовки. При частоте вращения шпинделя, равной 46, 230, 600 и 1200 об/мин, обточить заготовку на длину 80 мм. Сравнить шероховатость с эталонами шероховатости и результаты занести в протокол наблюдений (серия опытов III).

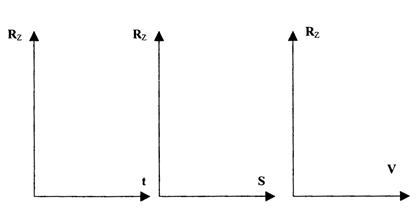

4. Экспериментальные данные оформить в виде графиков в прямоугольной системе координат и определить влияние на шероховатость поверхности глубины, подачи и скорости резания, сделать заключение.

Содержание отчета.

В отчет необходимо включить: геометрические параметры резца; протокол наблюдений; графики зависимостей класса шероховатости поверхности от глубины, подачи и скорости резания. В выводах дать анализ влияния режимом резания на шероховатость обработанной поверхности.

Дата добавления: 2015-06-17; просмотров: 1432;