Общие сведения. При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др.

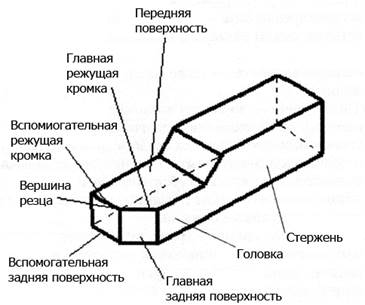

Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д. Элементы резца показаны на рисунке 2.

Рисунок 2 – Элементы резца.

Резец состоит из головки и стержня, служащего для закрепления резца в резцедержателе.

Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними (главной и вспомогательной) называют поверхности, обращенные к обрабатываемой детали. Главная режущая кромка выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца.

Вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей.

Вершиной резца является точка пересечения главной и вспомогательной режущих кромок.

Токарные резцы подразделяют по назначению, материалу рабочей части, форме головки и направлению подачи, конструкции, сечению стержня резца и т.д.

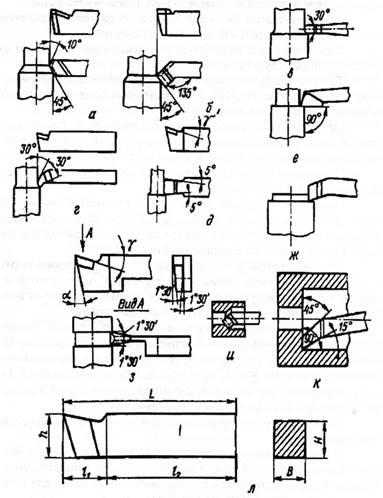

По назначению различают резцы проходные, подрезные, отрезные, расточные, галтельные, фасонные и резьбовые. На рисунке 3 показаны наиболее часто применяемые типы токарных резцов.

Проходные резцы применяют для наружной обточки: черновые (рис. 3 а, б) и чистовые (рис. 3 в, г, д).

Проходный упорный резец (рис. 3, е) имеет главный угол в плане ф=90°; он работает с продольной подачей и одновременно подрезает торец. Подрезной резец (рис. 3, ж) предназначен для подрезания торцов и работает с поперечной подачей.

Отрезные резцы (рис. 3, з) применяют для разрезания заготовок и прорезания канавок. Отрезной резец имеет одну главную и две вспомогательные режущие кромки. Для уменьшения трения вспомогательные задние поверхности затачивают под углом 1,5-2°.

Расточные резцы применяют для растачивания отверстий, предварительно просверленных или полученных в процессе штамповки или отливки. Расточные резцы используют для растачивания сквозных отверстий (рис. 3, и) и глухих отверстий (рис. 3, к). Резцы для растачивания глухих отверстий имеют главный угол в плане φ > 90°, а для растачивания сквозных отверстий φ = 45-60°.

Галтельные резцы применяют для протачивания закруглений (галтелей).

В качестве материала рабочей части токарных резцов используют быстрорежущие стали, твердые сплавы и минералокерамику. Углеродистые и легированные инструментальные стали для изготовления токарных резцов применяют редко.

По форме головки и направлению подачи проходные резцы подразделяют на правые и левые. У правых резцов (рис. 3, а, б) главная режущая кромка расположена с левой стороны, и они работают с подачей справа налево (от задней бабки к передней). У левых резцов главная режущая кромка расположена справа, и работают они в обратном направлении, т. е. от передней бабки к задней.

Резцы могут иметь головки, отогнутые вправо или влево, изогнутые вверх или вниз и оттянутые.

По сечению стержня различают резцы прямоугольные, квадратные и круглые.

Рисунок 3 – Основные разновидности токарных резцов.

По конструкции резцы могут быть цельные (головка и тело сделаны из одного материала), с приваренной встык головкой (например, головка из быстрорежущей стали, а державка резца из малоуглеродистой стали), с припаянной пластинкой (твердого сплава или быстрорежущей стали) и резцы с механическим креплением режущих пластинок.

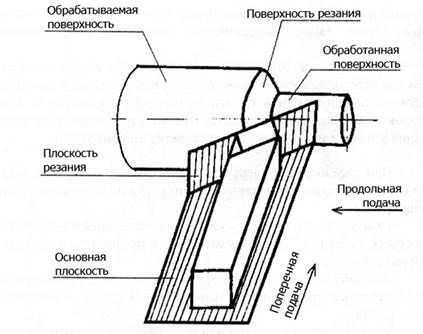

Для определения углов резца установлены понятия: плоскость резания, основная плоскость, главная и вспомогательная секущая плоскости. Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца (рис. 4).

Рисунок 4 – Поверхности заготовки и условные плоскости.

Основной плоскостью называют плоскость, параллельную продольной и поперечной подачам. Для токарного резца основной плоскостью служит нижняя опорная поверхность резца.

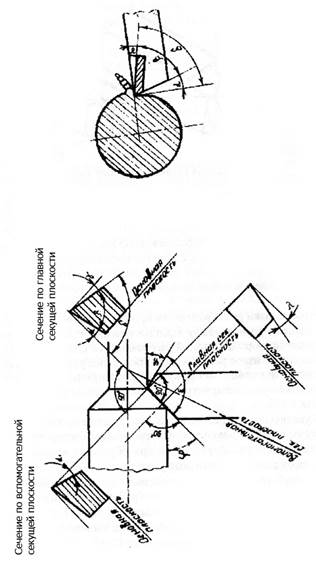

Главная секущая плоскость проводится перпендикулярно проекции главной режущей кромки на основную плоскость (рис. 5).

В главной секущей плоскости рассматриваются следующие углы: главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания (которая проходит через главную режущую кромку резца и касательная к поверхности резания); угол заострения β – угол между передней и главной задней поверхностью резца; передний угол γ – угол между передней поверхностью и плоскостью перпендикулярной к плоскости резания и проведенной через главную режущую кромку. Сумма углов α + β + γ = 90°. Сумма углов α и β называется углом резания и обозначается δ. Таким образом, углом резания называется угол между передней поверхностью резца и плоскостью резания. Условно считается, что угол γ может быть положительным и отрицательным. Отрицательный передний угол (-γ) имеет место при угле резания δ > 90°, в этом случае также выдерживается алгебраическое равенство α + β + γ = 90°.

Кроме главной секущей плоскости, имеется вспомогательная секущая плоскость, которая проводится перпендикулярно к проекции вспомогательной режущей кромки на основную плоскость. В этой плоскости обычно рассматривается только один вспомогательный задний угол α1, равный по величине главному заднему углу α.

При рассмотрении сверху (в плане) проходного резца, установленного на основной плоскости, видны следующие углы резца (рис. 5)

Главный угол в плане φ – угол между проекцией на основную плоскость главной режущей кромки резца и направлением продольной подачи.

Вспомогательный угол в плане φ1 – угол между проекцией на основную плоскость вспомогательной режущей кромки и направлением подачи.

Угол при вершине ε – угол между проекциями режущих кромок на основную плоскость.

Сумма углов φ, φ1 и ε равна 180°.

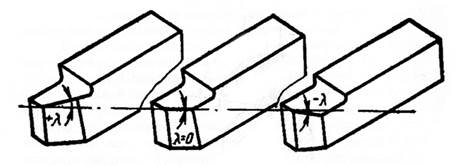

Угол наклона главной режущей кромки λ – угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости (рис. 6). Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости. Угол λ считается положительным, когда вершина резца является высшей точкой режущей кромки; равным нулю, когда главная режущая кромка параллельна основной плоскости.

Рисунок 5 – Геометрия резца.

Рисунок 6 – Угол наклона режущей кромки резца.

Углы головки резца влияют на процесс резания. Задние углы α и α1 уменьшают трение между задними поверхностями инструмента и поверхностью обрабатываемой заготовки, что снижает силы резания и уменьшает износ резца; однако чрезмерное увеличение заднего угла приводит к ослаблению режущей кромки резца. Рекомендуется при обработке стальных и чугунных деталей задние углы выполнять в пределах 6-12°.

С увеличением переднего угла γ уменьшается работа резания и повышается класс шероховатости обработанной поверхности. При обработке мягких сталей γ=8-20°, а при обработке весьма твердых сталей делают даже отрицательный угол, т.е. γ =-(5-10°).

Главный угол в плане φ определяет соотношение между радиальной и осевой силами резания. При обработке деталей малой жесткости угол φ берут близким или равным 90°, так как в этом случае радиальная сила, вызывающая изгиб детали, минимальна. В зависимости от условий работы принимают φ =10-90°. Наиболее распространенное значение угла φ резца в плане при обработке на универсальных токарных станках равно 45°.

Вспомогательный угол в плане φ1=0-45°; наиболее распространен φ1=12-15°.

Угол наклона главной режущей кромки λ определяет направление схода стружки. При положительном λ стружка имеет направление на обработанную поверхность, при отрицательном λ – на обрабатываемую поверхность. Угол λ часто принимают равным 0°. При чистовой обработке принимать угол λ положительным не рекомендуется, так как сходящая стружка может увеличить шероховатость обработанной поверхности.

Дата добавления: 2015-06-17; просмотров: 3075;