ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ.

Обработка металлов резанием - процесс снятия режущим инструментом с поверхности заготовки слоя металла для получения требуемой геометрической формы и качества поверхности.

Движения резания - это движения, при которых с обрабатываемой заготовки срезается слой металла и изменяется состояние поверхностей. К ним относятся главное движение и движение подачи.

Главное движение - движение, определяющее скорость отделения стружки, обозначается V, бывает вращательное, возвратно- поступательное.

Движение подачи - движение, обеспечивающее непрерывное врезание режущего инструмента в обрабатываемый материал, обозначается S, бывает поступательное, постоянное и циклическое.

Установочное движение - движение рабочих органов станка, обеспечивающее такое положение инструмента относительно заготовки, при котором с нее срезается определенный слой материала, обозначается на схемах St.

Вспомогательное движение - движение рабочих органов станка, которые не имеют непосредственного отношения к процессу резания и служат для перемещения рабочих органов.

Заготовка - материал, из которого изготавливают деталь.

Основные требования к заготовке, по форме заготовка должна быть похожа на деталь; припуск заготовки должен быть по возможности минимальный.

При выборе заготовки учитывается нагрузка на деталь, условия работы и назначение детали.

В зависимости от назначения детали заготовками могут служить:

отливки из чугуна - применяют для деталей сложной конфигурации и работающих при небольших нагрузках: станины, рамы, маховики, шкивы, корпусные детали;

отливки из стали - применяют для деталей, работающих при больших напряжениях и ударных нагрузках;

отливки из цветных металлов и сплавов - изготавливают детали, работающие без нагрузок, и всевозможные втулки (водяные и масляные патрубки, корпусные детали системы питания и охлаждения машин, корпуса приборов);

поковки и штамповки - изготавливают детали, работающие в условиях сложного напряженного состояния; растяжения, изгиба, кручения, а также детали, имеющие большие перепады в размерах: валы, шестерни, фланцы.

Сортовой прокат - бывает стальной и некоторых цветных металлов и сплавов круглого, квадратного и шестигранного сечения.

Неметаллические материалы - пластмассы, текстолит, эбонит, капрон, применяют для деталей, работающих в условиях ограниченной смазки при небольших нагрузках.

Припуск - слой металла подлежащий удалению для получения заданных чертежом и техническими условиями размеров и качества поверхности. Припуск бывает общий и операционный.

Общий припуск - слой металла удаляемый для получения размера заданного чертежом.

Операционный припуск - слой металла, удаляемый при одной операции: точением, сверлением, шлифованием и т. д. Сумма операционных припусков даст общий припуск. Припуск назначается в зависимости от размеров заготовки, метода получения заготовки и масштабов производства.

Величина припуска должна гарантировать качественный слой поверхности после его снятия и минимальную толщину среза. Практика рекомендует припуск на сторону заготовок полученных штамповкой – 1,5-7 мм, ковкой – 2-20 мм и литьем – 3-30 мм. С увеличением размеров заготовки величина припуска должна быть больше.

Снятие припуска во многом определяет стоимость изготовления детали, поэтому при назначении припуска учитывается, сколько деталей будет изготавливаться, т. е. в каком производстве будет изготавливаться деталь (в единичном, массовом и серийном).

Единичное производство - изготовление детали в одном или в нескольких экземплярах. Оно характеризуется изготовлением деталей разнообразной номенклатуры на одних и тех же рабочих местах; отсутствием определенной последовательности операций и переходов на рабочих местах; наличием универсального оборудования, приспособлений и инструментов и высококвалифицированных рабочих. Заготовками для этого производства, как правило, является прокат, иногда поковка.

Массовое производство - изготовление деталей в больших количествах. На рабочих местах в строгой последовательности и с определенной цикличностью в течение рабочей смены постоянно повторяются одни и те же заданные операции. Применяются конвейеры, полуавтоматические линии, специализированное оборудование и отсутствуют ручные работы.

Серийное производство занимает промежуточное значение между единичным и массовым, ему характерны особенности и единичного и массового.

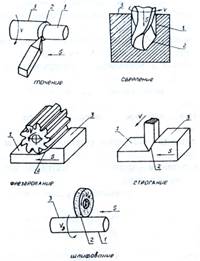

Механические способы обработки - точение, сверление, фрезерование, строгание, шлифование и т. д. (рис. 1).

Обработанная поверхность - поверхность, полученная после снятия стружки.

Поверхность резания - поверхность, образуемая режущей кромкой инструмента.

Обрабатываемая поверхность - поверхность, с которой снимается стружка.

Режим резания - глубина резания (обозначается t), подача (S), скорость (V).

Глубина резания - кратчайшее расстояние между обрабатываемой и обработанной поверхностью (мм).

Подача - величина перемещения резца за один оборот детали (мм/об).

Скорость резания - окружная скорость перемещения обрабатываемой поверхности детали относительно инструмента в направлении главного движения (м/мин).

Стойкость инструмента - продолжительность работы инструмента от одной заточки до другой в минутах машинного времени.

Производственный процесс - совокупность всех действий людей и орудий производства, в результате которых исходные материалы и полуфабрикаты превращаются в изделия (подготовка средств производства, организация и обслуживание рабочего места,

настройка станков, подготовка инструмента и приспособлений, изготовление деталей, сборка узлов, контроль, окраска, упаковка и т. д.)

Технологический процесс механической обработки - часть производственного процесса, содержащая действия по изменению размеров, формы и свойств обрабатываемой заготовки и последующему их контролю. Технологический процесс делится на технологические операции.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. Название операции механической обработки дают по названию станка (токарная, сверлильная и т. д.).

Технологический переход - законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и обрабатываемых поверхностей.

Рисунок 1 – Механические способы обработки:

1 - обработанная поверхность; 2 - поверхность резания;

3 - обрабатываемая поверхность.

Рабочий ход - часть технологического перехода, сопровождаемая изменением формы, размеров, шероховатости поверхности и заключающаяся в однократном перемещении инструмента относительно заготовки.

Установка - часть технологической операции, выполняемая при неизменном закреплении заготовки.

Базы - поверхности, линии, точки, а также их совокупности, по которым ориентируют и закрепляют заготовку на станке при изготовлении детали, или от них измеряют размеры и расположения других поверхностей изготавливаемой детали. На детали базами являются поверхности, которые ориентируют расположение детали в узле. Базы бывают технологические и конструктивные.

Технологические базы бывают установочные и измерительные. Установочные делятся на основные и вспомогательные.

Основные установочные базы - поверхности, ориентируют заготовку на станке и положение детали в машине относительно других деталей при ее работе. Например, отверстие зубчатого колеса.

Вспомогательные установочные базы - поверхности, которые необходимы только для обработки заготовки на станке и не имеют особого значения для работы детали в машине.

Измерительная база - поверхность (линия или точка), от которой производят измерения размеров.

Конструкторская база - совокупность поверхностей, линий, точек от которых заданы размеры и положения при разработке конструкции.

Производительность - количество деталей, изготовленных в единицу времени.

Штучное время - время для выполнения заданной операции при определенных организационно-технических условиях и наиболее эффективном использовании всех средств производства с учетом передового производственного опыта. Штучное время включает машинное, вспомогательное, время на обслуживание и личное.

Основное технологическое (машинное) время - это время, в течение которого идет снятие стружки.

Вспомогательное время - время, затрачиваемое на выполнение различных действий, обеспечивающих выполнение основной работы (управление станком, снятие или установка детали, подвод отвод инструмента, контроль детали и т.д.)

Оперативное время - сумма основного машинного и вспомогательного времени

Дополнительное время - время на обслуживание рабочего места и перерыв в работе для отдыха.

Дата добавления: 2015-06-17; просмотров: 875;