Общие сведения. Отверстия в деталях получают и обрабатывают сверлами, зенкерами и развертками, которые изготовляют из быстрорежущих сталей Р18

Отверстия в деталях получают и обрабатывают сверлами, зенкерами и развертками, которые изготовляют из быстрорежущих сталей Р18, Р9, 9ХС, а также оснащают твердыми сплавами.

Сверла. В зависимости от конструкции и назначения различают следующие типы сверл: спиральные, перовые, для глубокого сверления, центровочные, с пластинками из твердых сплавов и др. Наиболее распространены спиральные сверла.

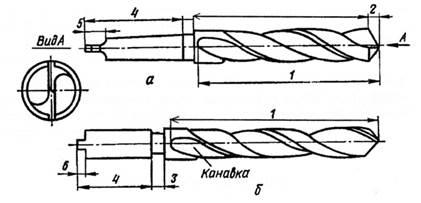

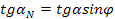

На рисунке 14 показана конструкция спиральных сверл с коническим и цилиндрическим хвостовиками.

Рисунок 14 – Спиральные сверла:

а - с коническим хвостовиком; б - с цилиндрическим хвостовиком.

Сверло состоит из рабочей части 1 (включающей режущую часть 2). шейки 3 и хвостовика 4 с лайкой 5 (или поводком 6). Элементы рабочей части спирального сверла показаны на рисунке 15.

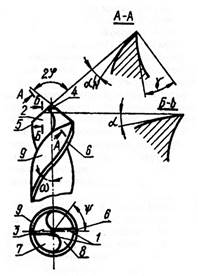

Благодаря двум спиральным канавкам сверло имеет два зуба 8 со спинками 9. Ленточка 6 сверла - узкая полоска на его цилиндрической поверхности - расположена вдоль винтовой канавки;

Рисунок 15 – Элементы рабочей части спирального сверла.

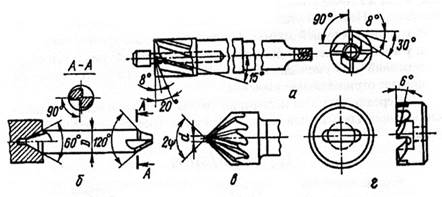

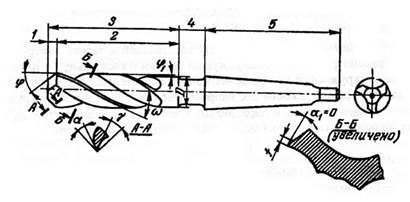

Рисунок 16 – Конструкции зенкеров:

а - зенкер для цилиндрических углублений; б - зенковка;

в - коническая зенковка; г - зенкер для зачистки торцовых поверхностей.

она направляет сверло при резании. Сверло имеет пять режущих кромок: две главные 1, поперечную 4 и две вспомогательные 5. Главные режущие кромки выполняют основную работу резания. Они образованы пересечением передних 2 (винтовые поверхности 7, по которым сходит стружка) и задних 8 (поверхности, обращенные к поверхности резания) поверхностей. Поперечная режущая кромка 4 образована пересечением обеих задних поверхностей 8. Вспомогательные режущие кромки 5 образованы пересечением передней поверхности с поверхностью ленточки 6. Вспомогательные режущие кромки 5 принимают участие в резании по длине, определяемой величиной подачи. Угол наклона винтовой канавки ω - угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла.

Обычно этот угол берется в пределах 18-30°. Угол наклона поперечного режущего лезвия Ψ - острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную к оси сверла. Обычно этот угол равен 50-55°. Угол при вершине 2φ - угол между главными режущими кромками. Этот угол при сверлении стали средней твердости равен 116-120°, твердых сталей - 125°. Передний угол γ - угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости АА, перпендикулярной к режущей кромке. По длине режущей кромки передний угол γ имеет переменное значение. По мере приближения к оси сверла передний угол уменьшается, а у поперечного режущего лезвия он принимает отрицательное значение.

Передний угол на периферии сверла (в главной секущей плоскости, перпендикулярной главной режущей кромке) определяют по формуле:

Угол ω определяется по наружному диаметру сверла. Однако следует иметь в виду, что угол наклона канавки различен в разных точках режущей кромки. У периферии угол ω наибольший, а по мере приближения к центру уменьшается. Для любой точки режущей

кромки на диаметре dxtgωx = πdx / H, где H - шаг спирали сверла.

Следовательно,  , где d – наружный диаметр сверла.

, где d – наружный диаметр сверла.

Таким образом, передний угол γx в главной секущей плоскости для любого диаметра dx можно определить из выражения:

Задний угол α - угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол рассматривается в плоскости ББ, направленной по касательной и окружности в данной точке и параллельной оси сверла. Задний угол αN в нормальной плоскости АА может быть определен по формуле:

Задний угол сверла - величина переменная: у периферии α=8-14°; по мере приближения к поперечной режущей кромке задний угол возрастает, достигая 20-26°.

Для уменьшения трения направляющих ленточек в отверстии сверлу придают обратную конусность, представляющую разность диаметров по ленточкам у режущего конуса и на другом конце раб-чей части сверла. Обратная конусность у шлифованных сверл составляет 0,03-0,10 мм на 100 мм длины рабочей части сверла.

Зенкер - инструмент для обработки отверстий (полученных отливкой, штамповкой или просверленных) с целью придания им более правильной геометрической формы и достижения более высокого класса шероховатости поверхности. Зенкеры применяют также для обработки цилиндрических и конических углублений под головки винтов и для подрезания торцовых поверхностей (рис. 16).

Часто зенкерование применяют как получистовую обработку перед развертыванием, но оно может быть также и окончательной операцией. Зенкером можно получить 5-6 класс шероховатости поверхности и 8-9 квалитет точности. Припуск на зенкерование (на сторону) равен 0,5-3 мм. По конструкции зенкеры бывают с коническим хвостовиком и насадные.

На рисунке 17 показаны элементы цельного цилиндрического зенкера. Как правило, зенкеры изготовляют трех- или четырехканавочными. Режущая, или заборная часть 1, выполняет основную работу резания. Калибрующая часть предназначена для калибрования отверстий, придания правильного направления зенкеру в процессе резания и, кроме того, является резервом для переточек.

Рисунок 17 – Конструктивные элементы зенкера:

1 - режущая (заборная) часть; 2 - калибрующая часть;

3 - рабочая часть; 4 - шейка; 5 - хвостовик.

Хвостовик 5 служит для закрепления зенкера в шпинделе станка. Главный угол в плане назначается для зенкеров из быстрорежущей стали φ=45-60°, а для зенкеров твердосплавных φ=60-75°. Передний угол γ, измеряемый в сечении АА, нормальном к режущей кромке, выбирают в зависимости от свойств обрабатываемого материала и материала режущей части зенкера. У зенкеров, изготовленных из быстрорежущей стали, при обработке стальных деталей γ=8-15° , при обработке чугуна γ=6-8°, при обработке цветных металлов и сплавов γ=25-30°; у зенкеров, оснащенных пластинками твердых сплавов, при обработке чугуна γ=5°, при обработке стали γ=0-5°. Задний угол α=8-10° измеряют также в плоскости АА. Угол наклона винтовой канавки ω принимается от 10 до 25°. Для лучшего направления зенкера на зубьях оставляют цилиндрическую фаску шириной 1,2-2,8мм. Зенкеры также имеют обратную конусность, которая составляет 0,04-0,10 мм на 100 мм длины рабочей части зенкера. Обратная конусность показана в виде угла φ1.

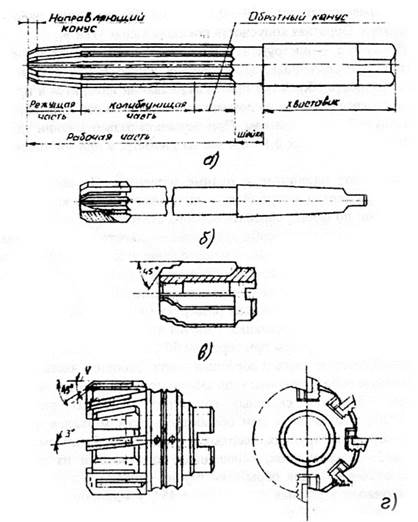

Развертка - инструмент для окончательной обработки предварительно просверленных, обработанных зенкером или резцом отверстий. Точность обработки при развертывании находится в пределах 7...8-го квалитетов, а шероховатость обработанной поверхности соответствует 7...9-му классам. При черновом развертывании удаляется припуск в пределах 0,1-0,4 мм на диаметр, а при чистовом - 0,05-0,2 мм.

Различают машинные и ручные развертки. По конструкции хвостовика развертки могут быть с цилиндрическим и коническим хвостовиками; по форме обрабатываемого отверстия - цилиндрические и конические; по способу крепления - хвостовые и насадные. Число зубьев развертки 6-16. Распределение зубьев у разверток по окружности неравномерное, что обеспечивает более высокий класс шероховатости обработанной поверхности отверстия.

Хвостовая цилиндрическая развертка (рис. 18) состоит из рабочей части, шейки и хвостовика. Рабочая часть включает в себя направляющий конус с углом при вершине 90°, заборную или режущую часть, калибрующую часть и обратный конус. Заборная часть выполняет основную работу резания; угол заборного конуса составляет 2φ.

Для обработки сквозных отверстий у ручных разверток φ=30'-1°30'; у машинных при обработке вязких металлов φ=12-15°, при обработке хрупких, твердых и трудно обрабатываемых металлов φ=3-5°; разверток, оснащенных пластинками из твердых сплавов, φ=30-45°. Для обработки глухих отверстий в деталях из всех материалов у ручных разверток φ=45°, у машинных φ=60°, у твердосплавных φ==75° с заточкой фаски на торце под углом 45°.

Калибрующая часть служит для направления развертки в процессе резания, калибрования отверстия и является резервом для переточки развертки. Обратный конус уменьшает трение развертки об обработанную поверхность и снижает величину разбивки отверстия.

У ручных разверток диаметр около шейки меньше калибрующего на 0,005-0,008 мм, у машинных на 0,04-0,08 мм.

Хвостовик у ручных разверток выполняется цилиндрическим с квадратным концом, у машинных разверток - коническим или цилиндрическим.

Рисунок 18 – Конструктивные элементы развертки:

а – ручная цельная с цилиндрическим хвостовиком; б – машинная цельная с коническим хвостовиком; в – машинная цельная насадная; г – машинная сборная со вставными ножами, оснащённая пластинками из твёрдых сплавов.

Дата добавления: 2015-06-17; просмотров: 1852;