Корпус реактора

Корпус реактора устанавливается и фиксируется от перемещений в плане опорным буртом на опорном кольце, закрепленном в опорной ферме бетонной шахты реактора. Фланец корпуса реактора закрепляется и фиксируется от перемещений в плане с помощью упорного кольца, закрепленного в упорной ферме шахты реактора.

Корпус реактора работает в очень жестких условиях: высокие давление и температура теплоносителя, поток нейтронов с энергией более 0,5 МэВ – около 5,7·1019 нейтр·с/см2, значительные скорости теплоносителя, который даже при высокой степени чистоты является коррозионно-активной средой.

Корпус реактора предназначен для размещения в нем внутрикорпусных устройств:

1. шахты;

2. выгородки;

3. блока защитных труб;

4. топливной загрузки тепловыделяющих сборок;

5. органов регулирования СУЗ;

6. пучков СВП;

7. каналов нейтронного измерения;

8. каналов температурного контроля;

9. сборок образцов-свидетелей корпусной стали.

Корпус реактора представляет собой сварной цилиндрический сосуд высокого давления, который состоит из:

1. фланца;

2. двух обечаек зоны патрубков;

3. опорной обечайки;

4. нижней обечайки;

5. эллиптического днища.

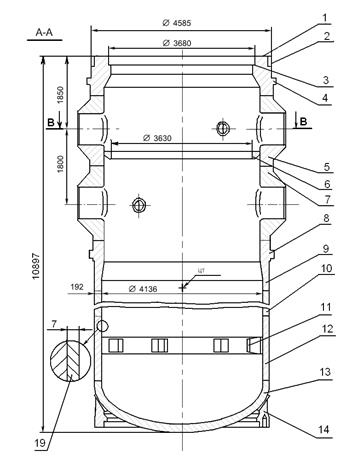

|

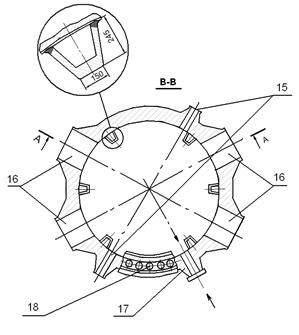

1 – фланец корпуса; 2 – наплавка; 3 – бурт для установки шахты внутрикорпусной; 4 – бурт для установки кольца упорного; 5 – верхняя обечайка зоны патрубков; 6 – кольцо разделительное; 7 – нижняя обечайка зоны патрубков; 8 – опорный бурт; 9 – опорная обечайка; 10 – обечайка цилиндрической части; 11- кронштейн-виброгаситель; 12 – обечайка цилиндрической части; 13 – эллиптическое днище; 14 – транспортная обечайка; 15 – патрубки Ду300; 16 – патрубки Ду850; 17 – патрубок КИП Ду250; 18 – резъбовые гнезда;

19 – антикоррозионная наплавка

Рис. 2.8. Корпус реактора ВВЭР-1000

Фланец и все обечайки выполнены цельноковаными, днище - штампованное из заготовки. Патрубки Ду 850 вытянуты из основного металла обечайки зоны патрубков методом горячей штамповки и не требуют приварки промежуточных втулок при изготовлении корпуса реактора. На патрубках САОЗ и патрубке КИП, напротив, в процессе изготовления корпуса при помощи электрошлаковой сварки устанавливаются промежуточные втулки.

В качестве основного материала корпусов реакторов применена аттестованная для корпусов и трубопроводов сталь 15х2НМФА и 15X2НМФА-А, толщина цилиндрической части корпуса (без наплавки) - 192,5 мм.

Зона патрубков состоит из двух обечаек, в каждой из которых имеется по 4 главных циркуляционных патрубка Ду 850 - в нижней обечайке для входа теплоносителя, в верхней - для выхода. На уровне осей верхнего и нижнего рядов патрубков Ду 850 расположены по 2 (всего 4) отверстия с патрубками Ду 350 (351 мм на 36 мм) для организации аварийного охлаждения активной зоны реактора.

Патрубок Ду 250 служит для вывода замеров:

- давления над активной зоной;

- перепада давления на активной зоне;

- уровня в реакторе при перегрузке топлива;

- двух линий отбора проб теплоносителя.

На внутренней поверхности верхней обечайки зоны патрубков приварено разделительное кольцо. На уровне нижнего ряда патрубков Ду850 в обечайке выполнены также два патрубка Ду300 для подсоединения трубопроводов гидроемкостей САОЗ.

Опорная обечайка выполнена с опорным буртом на наружной поверхности, с помощью которого корпус реактора опирается и закрепляется на опорном кольце, смонтированном на железобетонной консоли бетонной шахты реактора. Опорный бурт является опорным элементом, воспринимающим и передающим на железобетонную консоль весь вес реактора. В опорном бурте выполнены 22 паза под шпонки, обеспечивающие фиксацию в плане корпуса реактора.

На внутренней поверхности нижней обечайки цилиндрической части корпуса закреплены 8 кронштейнов, на которых крепятся шпонки, фиксирующие нижнюю часть шахты от перемещений в плане. Вся внутренняя поверхность корпуса покрыта антикоррозионной наплавкой из нержавеющей стали толщиной не менее 8 мм. В местах соприкосновения корпуса с крышкой, шахтой, уплотнительными прокладками, в местах приварки кронштейнов, деталей крепления трубок КИП, на поверхности разделительного кольца выполнена наплавка толщиной не менее 15 мм.

На уровне верхнего ряда патрубков Ду 850 выполнен 1 патрубок для вывода импульсных линий из корпуса реактора. Каждая импульсная линия на выходе из патрубка имеет отключающее устройство. Из корпуса реактора В-320 выведено 9 импульсных линий.

- 2 трубки -для подсоединения к уровнемеру и отбору проб,

- 6 трубок - для Р а.з.,

- 1 - для отбора проб).

В патрубках САОЗ установлены тепловые рубашки.

В теле фланца корпуса выполнены 54 резьбовых гнезда М170Х6 под шпильки главного уплотнения. На горизонтальной уплотнительной поверхности фланца выполнены две V-образные кольцевые канавки для размещения прутковых никелевых уплотнительных прокладок диаметром 5 мм. Плотность главного разъема обеспечивается путем обжатия этих прокладок, которые устанавливаются в место контакта фланцев крышки и корпуса в V-образные кольцевые канавки на фланце корпуса. Затяжка шпилек производится с помощью гайковерта, работающего по принципу вытяжки шпилек со свободным наворачиванием гаек.

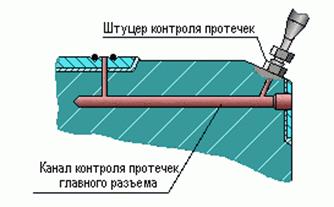

Для контроля плотности главного разъема реактора во фланце корпуса выполнено специальное сверление, соединяющее межпрокладочное пространство с резьбовым отверстием, в которое устанавливается штуцер, соединяющий систему контроля протечек с межпрокладочным пространством главного разъема реактора (ГРР).

Рис. 2.9. Организация контроля протечек главного разъема

Во время перегрузок топлива (при извлеченных шпильках) для исключения попадания борного раствора в гнезда шпилек, в них устанавливаются специальные заглушки, которые предусматриваются в объеме поставки реактора. Для защиты шпилек главного разъема от воздействия борной кислоты (при заполнении борным раствором бетонной шахты во время перегрузок топлива) предусматриваются защитные чехлы для шпилек.

На внутренней поверхности верхней обечайки зоны патрубков ниже уровня патрубков Ду 850 приварено кольцо - разделитель потока теплоносителя. Внутренний диаметр кольца выбран из условия нулевого натяга между ним и шахтой реактора при рабочей температуре для сведения к минимуму перетекания теплоносителя из “холодных” в “горячие” петли минуя активную зону реактора (согласно сборочным чертежам РУ в холодном состоянии этот зазор равен 6 мм). Разделительное кольцо изготовлено из стали 22К-Ш и плакировано нержавеющей сталью. На внутренней поверхности корпуса в нижней части приварены 8 скоб - кронштейнов, к которым на монтаже привариваются шпонки, сопрягаемые с пазами в шахте и обеспечивающие ее закрепление от вибрации.

Вся внутренняя поверхность корпуса покрыта антикоррозийной наплавкой толщиной 7-9 мм. В районах соприкосновения с крышкой, шахтой, прокладкой, в местах приварки кронштейнов, деталей крепления трубок КИП, на внутренней поверхности всех патрубков антикоррозийная наплавка имеет толщину не менее 15 мм.

Корпус реактора по высоте имеет 6 кольцевых сварных швов между обечайками и днищем. Днище корпуса выполнено из двух листовых заготовок, имеющих электрошлаковый шов, методом штамповки. На наружной поверхности днища корпуса в четырех местах по кольцевому поясу выполнена наружная наплавка для приварки кольцевой конструкции на период транспортировки корпуса реактора по железной дороге. Одинаковый наружный диаметр корпуса реактора 4535 мм по высоте активной зоны позволяет проводить дистанционно ультразвуковой контроль сварных швов и материала корпуса в районе активной зоны и днища. Для корпусов реакторов ВВЭР-1000 предусмотрена система наружного осмотра и неразрушающего ультразвукового контроля (УЗК) корпуса. Система состоит из 2-х подсистем:

· подсистемы УЗК и телевизионного осмотра цилиндрической части днища корпуса реактора,

· подсистемы УЗК сварных швов зоны патрубков.

В районе патрубков на корпусе реактора В-320 снаружи наплавлены специальные фигурные площадки (16 мест), предназначенные для крепления направляющих, по которым перемещается устройство УЗК кольцевых швов.

С наружной стороны двух обечаек (в районе активной зоны) в шести местах выполнены наплавки размером 60х50х10 мм. Эти наплавки служат для установки термометров сопротивления, предназначенных для оперативного контроля температуры корпуса реактора. Контроль температуры металла корпуса предусмотрен также в районе зоны патрубков. На торцах всех патрубков корпуса произведена наплавка и обработка присоединительных размеров в зависимости от метода сварки со стыкуемыми трубопроводами. Максимальный наружный диаметр корпуса реактора 4690 мм (диаметр опорного бурта) выбран из расчета транспортировки корпуса реактора. При этом транспортировка корпуса реактора на железнодорожном транспортере возможна, когда оси двух пар патрубков Ду 850 расположены под углом 55°.

Дата добавления: 2015-06-17; просмотров: 7066;