Трещины сварных соединений и основного металла окрайки

Расчистить дефектное место и определить границы трещины. Для определения местоположения и размеров трещин рекомендуется применять магнитный или вихретоковый индикаторы.

Разделить кромки трещины с зазором между ними 2  1мм. Угол разделки принять равным 45

1мм. Угол разделки принять равным 45  (рис.2.15б, 2.16б).

(рис.2.15б, 2.16б).

Сварку дефектных мест осуществлять на технологической подкладке (рис.2.15б, 2.16б) в два слоя или более. Направление сварки от стенки резервуара к краю окрайки. На наружном краю окрайки сварной шов обязательно выводить на технологическую подкладку.

|

Видимый конец технологической подкладки удалить газовой резкой.

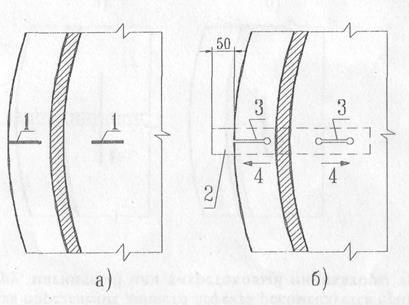

Рис.2.15. Схема ремонта трещин, расположенных внутри или снаружи резервуара

а) радиальные трещины на окрайке; б) пояснения к технологии ремонта; 1 – трещина; 2 – технологическая подкладка; 3 – подготовка трещины к сварке; 4 – направление сварки

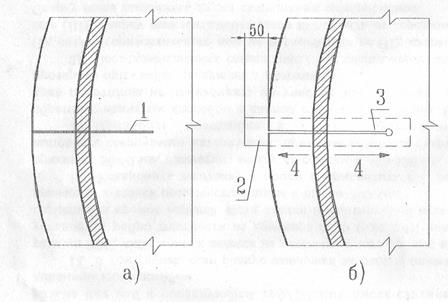

Рис.2.16. Схема ремонта трещин, распространившихся под стенкой резервуара

а) радиальные трещины на окрайке; б) пояснения к технологии ремонта; 1 – трещина; 2 – технологическая подкладка; 3 – подготовка трещины к сварке; 4 – направление сварки

В случае возникновения поперечных трещин сварных соединений, распространяющихся на основной металл (рис.2.17а) или трещин по основному металлу (рис.2.17б) окрайки необходимо произвести замену участка листа окрайки длиной на 500мм больше поперечного размера трещины. При возникновении трещин в основном металле обязательно выполняется металлографический анализ заменяемого участка.

Дата добавления: 2015-04-01; просмотров: 2019;