Темір рудасын қайта өңдеу кезеңдері

Қара металдарды өндіру темір рудасын өндіру, темірден руда алу, оны балқыту, шойын, болат пен илем алу бойынша жұмыстар кешенінен тұрады.

Темір рудасын ашық немесе жер асты алу мәселелерін, сонымен қатар, байыту тәсілдерін біз бұрын қарастырдық.

Металлургиялық өндіріс циклында келесі бірізді кезеңдер ажыратылуы мүмкін: шойын өндірісі, болат қорыту және илем өндірісі.

1-кезең: Шойынды металлургиялық циклдың бірінші буыны – домна цехінде алады. Химиялық құрамы мен кейін қолданылуы бойынша оның келесі түрлерін ажыратады: құю – құймаларды алу үшін пайдаланылады; қайта жөнделетін – осы зауыттың болат қорыту цехтарында болатқа қайта өңделеді, басқа домнасыз өндіріс металлургиялық зауыттарында және шойын қолданатын кәсіпорындарда, мысалы, машинажасау зауыттарында. Қайта өңделетін шойынның маңызды бөлігі әрі қарай қайта өңдеу үшін болат қорыту цехтеріне сұйық түрде түседі; шойынның шығындық бөлігі сыртқы желіге салқын күйде түседі.

II-кезең: Металлургиялық өндірістің екінші кезеңі болатты қорыту болып табылады, оны мартен пештерінде, оттегілік конверторларда және электрлік қорыту пештерінде өндіреді.

III-кезең: Қара металдардың металл өндірісінің дайын өнімі илем болып табылады: табақ болат, швеллерлер, қос таврлар, рельстер, сым және т.б. Илемді шығару арнайы илемді цехтерде үшінші кезеңде іске асырылады.

Көрсетілген қара металдар өндірісінің үш кезеңін көбінесе қайта өңдеулер деп атайды. Металлургиялық зауыттың даму, дайын өнім сортиментінің кеңею және оның сапасының жақсару шамасына қарай төртінші қайта өңдеу цехтерінде бірқатар бұйымдар жасалып шығуы мүмкін, оларға термиялық, калибрлік, салқын илемдеу цехтері және т.б.

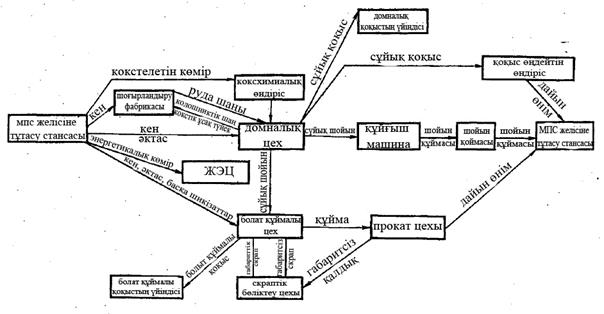

Сонымен, металлургиялық зауыт – бұл аса күрделі өндірістік байланыстары бар ірі көп цехті өндіріс. 7.1-суретте мысал ретінде металлургиялық өндірістің негізді сұлбасы ұсынылған.

7.1-сурет-Металлургиялық өңдірістің принциптік сызбасы

Домналық, болат қорыту және илемді цехтері бар металлургиялық зауытты толық (аяқталған) металлургиялық өндіріс циклы деп атайды. Егер зауытта бір немесе екі көрсетілген цехтер жоқ болса, онда оны толық емес (аяқталмаған) циклы бар зауыт деп атайды. Жиі толық емес цикл келесі сұлба бойынша іске асырылады: болат қорыту цехі, илемді цех, домнасыз цех. Кейінгі кезде болат алудың жаңа тәсілдерін құру бойынша жұмыстар кеңінен жүргізілуде, оларды домнадан тыс процестер немесе рудадан тікелей темір алу процестері деп атайды.

Металлургиялық өндіріс үшін кәсіпорындар қатарына бірлестіру тән: коксохимиялық зауытпен, агломерациялық фабрикамен, отқа төзімді зауытпен, олар көбінесе цехтер ретінде металлургиялық зауытының құрамына енгізеді. Бірқатар жағдайларда төртінші қайта өңдеу цехтері дербес кәсіпорындар болып табылады, мысалы, метиз зауыттары, калибрлік және т.б.

Сондай-ақ, жартылай немесе толық өнімін қайта өңдеуге ұшырататын кәсіпорындармен металлургиялық зауытты біріктіру іске асырылады: құбыр илемдеуші, құбыр дәнекерлеу өндірісі, металл конструкциялар мен бұйымдар, сонымен қатар, металлургиялық өндірістің қалдықтарын – домна шлагын пайдаланатын кәсіпорындармен. Коксохимиялық өндіріс азот тыңайтқыштармен біріге алады. Әрине, жоғарыда көрсетілген өндірістер металлургиялық өндіріспен бір ауданда үнемі орналаспайды: әдеттегідей, металлургиялық зауыттар бір немесе бірнеше серіктес зауыттарға ие.

Жоғарыда аталған ілеспелі өндірістерден басқа металлургиялық комбинаттар шикізат өндіру бойынша кеніштерге, көмір мен кен алу үшін шахталар мен карьерлерге ие болуы мүмкін.

Металлургиялық өндіріс едәуір көлік сыйымды.

Ашылған теміржол желісі жүздеген километрлерге жете және ондаған теміржол станцияларынан тұра алады. Зауытта бір уақытта жалпы желілік паркінің вагондарының ондаған жүздіктері бар, ал локомотив 100 данаға дейін. Тасымалдардың жалпы санынан парктің 50% тікелей негізгі өндірістің ішкі көлігімен байланысты. Сонымен қатар, негізгі және көмекші процестердің қызмет көрсетуімен арнайы және жалпы өнеркәсіптік конвейерлердің, автомобильдердің үлкен саны және арнайы көлік жабдығы айналысуда.

Қазіргі металлургиялық зауыттардың күштілігі, әдеттегідей, илемдеу өндірісінің өнімділігімен және бірінші орында негізгі қысқыш орнақтың – блюмингтің өнімділігімен анықталады. Қазіргі жағдайларда жеке өндірістердің қуаттылығының өсуіне үлкен жеке қуаттылықты агрегаттарды үйлестірумен немесе болат қорыту және домна өндірісінің құрылысының екінші кезегімен қол жеткізілуі мүмкін. Түптеп келгенде екі циклды, үш циклды өндіріспен зауыттар болып табылады. Бұл жағдайда өнімділік болат қорыту цехінің қуаттылығымен лимиттеледі.

Зауыт қуаттылығының өзгеруі мүмкін және үздіксіз болат құюдың жаңа тәсілдерін пайдаланумен секірмелі емес. Онда өндірістің "блок немесе цикл" ұғымы тезірек шартты сипат және зауыттың қуаттылығы осы немесе басқа қайта өңдеудің қуаттылығымен емес, циклдың технологиялық тізбегімен анықталады. Сондықтан, қазіргі металлургиялық зауыттардың өнімділігі құю тәсілдеріне қарамастан көбінесе болат бойынша анықтайды.

Дата добавления: 2015-05-28; просмотров: 3748;